Предшествующий уровень техники

Настоящее изобретение относится к изготовлению и восстановлению деталей из тугоплавкого металла, и в частности к изготовлению и восстановлению деталей из тугоплавкого металла сетчатой формы или формы, подобной сетчатой, с регулируемой микроструктурой.

Известные способы изготовления деталей из тугоплавкого металла высокой чистоты, таких как листовые материалы, изготовленные из тантала и сплавов тантала (используемые как полученные напылением продукты, выполненные в виде труб, деталей печи и т.д.), включают порошковую и литейную металлургию. Процесс литейной металлургии начинается с отбора и смешивания соответствующих порошков, далее включает прессование в заготовки и спекание. Для плавления заготовки используется электронно-лучевая, плазменная или дуговая электропечь, после чего расплав охлаждают в слиток металла. Плавка может быть осуществлена многоступенчато. Электронно-лучевая плавка и переплавка удаляют примеси с получением слитка тантала высокой чистоты. Может быть достигнута 99,9% чистота тантала. Слиток металла термомеханически обрабатывают и далее, в случае необходимости, подвергают холодной или горячей обработке (или холодной обработке с промежуточным отжигом) для получения изделий требуемой формы, таких как пластина, лист, стержень или формованное деталей (полусферические, полуполусферические, конусообразные, чашеобразные листовые материалы, чаши, опоки и т.д.). Детали также могут быть изготовлены обработкой непосредственно слитков металла.

Весь процесс протекает относительно медленно и приводит в итоге к приблизительно 40-60% выходу. На процесс спекания расходуется значительное количество времени работы печи, для него требуются заготовки с достаточной механической прочностью и проведение предварительно стадии восстановления для порошка тугоплавкого металла, такого как тантал. Заготовки обычно плавят электронным лучом в высоком вакууме для удаления химических примесей. Процесс плавления электронным лучом отнимает значительное количество времени работы печи и энергии, так, три электронные пушки потребляют 105 киловатт в течение 8-16 часов. Переплавка обычно также отнимает значительное количество времени работы печи и энергии, так, четыре электронные пушки потребляют 150 киловатт в течение 8-16 часов.

Лазерное аддитивное производство (ЛАП) - это процесс направленного осаждения покрытия, который использует лазеры высокой мощности и систему подачи порошка для изготовления сложных трехмерных изделий из металлических порошков. Лазер высокой мощности и система многоосного расположения работают непосредственно от системы автоматизированного проектирования для создания изделий с использованием подходящего металлического порошка. Этот процесс подобен стандартным ускоренным способам-прототипам, таким как стереолитография и селективное лазерное спекание (СЛС), и лазерная сварка. Лазерная сварка предназначена для соединения двух деталей или изготовления единой целой детали. Однако полностью плотная металлическая деталь может быть получена только при помощи таких дополнительных стадий, как литье или ГИП (горячее изостатическое прессование). Такой процесс обработки лазером был разработан для производства титановых деталей формы, подобным сетчатой, для космической промышленности. Но для плавящихся при высокой температуре тугоплавких металлов, таких как тантал, такой процесс не известен.

Кроме того, полученные напылением продукты из высокотемпературных (жаропрочных) материалов, таких как тантал и другие тугоплавкие металлы (Та, Nb, Ti, Mo, Zr металлы и сплавы; гидриды, нитриды и другие их комбинации), используемые в производстве интегральных схем и других электрических, магнитных и оптических продуктов, обычно неравномерно разрушаются во время процесса напыления, которое приводит к канавкам от рейстрека, подобным бороздам на рабочей поверхности изделия. Для предотвращения любого загрязнения подложки или катастрофического прерывания охлаждающих жидкостей за продукт обычно извлекают продукты из эксплуатации задолго до проникновения через тугоплавкий металл напыления, таким образом, создается необходимость в новом изделии, после того как израсходована только незначительная часть металла напыления. Основная часть полученного напылением продукта может быть перепродана только по цене на лом или с трудом возвращена в цикл и, кроме того, подложка продукта должна быть удалена и с целью ее рециркуляции может быть присоединена к новой полученной напылением пластине металла.

Следовательно, существует потребность в восстановлении тугоплавкого металла продукта напыления, чтобы исключить необходимость рециркуляции всего продукта, после того как израсходована только незначительная часть танталовой пластины.

Задачей настоящего изобретения является разработка способа обработки лазером тугоплавких металлов и их сплавов, которым можно получить полностью плотное отложение (деталь, полученную осаждением металла), которое может быть плоским или изогнутым с макро- и микромеханическими характеристиками, по крайней мере, эквивалентными традиционно расплавленным, уплотненным, прокатанным и отожженным деталям.

Итак, следующей задачей изобретения является увеличение производительности регенерации или, иначе, уменьшение времени изготовления и стоимости изделий сетчатой или подобной сетчатой форм.

Еще одной задачей изобретения является уменьшение стоимости рециркуляции деталей из тугоплавкого металла, таких как танталовые пластины продуктов напыления, включая их подложки.

Следующей задачей изобретения является сокращение времени цикла между удалением деталей из тугоплавкого металла, таких как продукты напыления, из эксплуатации и возвратом их назад в эксплуатацию.

Сущность изобретения

Изобретение относится к способу изготовления деталей из тугоплавкого металла, включающему: (а) загрузку частиц порошка металла в бункер для подачи в лазерную аддитивную камеру, (b) загрузку подложки в лазерную аддитивную камеру, (с) подачу частиц порошка металла в аддитивную камеру в последовательных точках на подложке по прямой линии, (d) плавление подложки и порошка лучом лазера и создание множества покрытий регулируемой микроструктуры, (е) трассирование подложки по выбранной зоне с совмещением осаждения и расплавления лучом и создание покрытия регулируемой микроструктуры во множество слоев, (f) создание осажденного пласта из покрытия и формирование детали из тугоплавкого металла.

Изобретение также относится к способу восстановления продукта, полученного напылением тантала, включающему подвергание разрушенной зоны продукта танталового напыления плазменному осаждению, формирование полностью плотного отложения и таким образом восстановление продукта танталового напыления.

Еще изобретение относится к способу восстановления продукта танталового напыления, включающему подвергание разрушенной области продукта танталового напыления спеканию лазером, формирование полностью плотного отложения, таким образом восстановление продукта танталового напыления.

Кроме того, изобретение относится к способу восстановления продукта танталового напыления, включающему подвергание разрушенной области продукта напыления горячему изостатическому прессованию, формирование полностью плотного отложения и наполнение разрушенной области продукта танталового напыления, таким образом восстановление продукта танталового напыления. Кроме того, изобретение также относится к продуктам, изготовленным этими способами.

Также настоящее изобретение включает способ и конечный продукт. Способ заключается в химической очистке и уплотнении тугоплавких металлов и их сплавов с получением изделия сетчатой или формы, подобной сетчатой, с более высоким выходом, большей плотностью и более низкими производственными затратами по сравнению с известными способами. Порошок металла загружают в бункер, который питает оборудование ЛАП. В камеру ЛАП загружается соответствующая подложка, на которую наносят порошок и уплотняют в процессе точечного сканирования. Поскольку порошок подают на последовательные точки на поверхности подложки по прямой линии, лазер используется, чтобы нагреванием частично расплавить подложку и частично или полностью расплавить порошок. Комбинируя осаждение и расплавление лучом, проходят по поверхности подложки неоднократно в выбранной области, чтобы создать плотное покрытие регулируемой микроструктуры во множестве слоев. Полностью плотное отложение создается при достижении требуемой формы. Весь процесс осуществляется в камере в инертных условиях, таких как аргон и близкое или ниже атмосферного давление, но может также проводиться в высоком вакууме.

Относительно высокая температура нагревания или подводимая энергия к частицам порошка и короткий диффузионный интервал приводят к очистке порошка и конечного продукта. Выход процесса составляет 90% или более при минимальной обработке, требуемой для очистки кромок отложения и поверхности продукта в зависимости от конечной формы и назначения.

Также при производстве продукта напыления процесс приводит к необходимой чистоте зерен порошка, и он будет иметь колоночную зернистую структуру, оба фактора способствуют поддержанию неизменными характеристик напыления.

Для целей восстановления канавки от рейстрека на лицевой разрушенной поверхности продукта танталового напыления заполняются спеканием лазером, плазменным осаждением или ГИП-связыванием порошка и материала подложки, которое приводит к полностью плотному покрытию. В случае спекания лазером или плазменного осаждения продукт может быть восстановлен без отделения подложки от отложения. В случае ГИП-связывания могут быть использованы или Та порошок с низким содержанием кислорода, или любой Та листовой материал. Восстановление будет экономически выгодно, если наполнение канавок любым из предложенных методов будет дешевле, чем рециркулирование полностью всего продукта. Отделение подложки не требуется, она может быть использована вновь и вновь столько раз, сколько требуется.

Бывшие в употреблении продукты напыления могут быть обработаны для наполнения канавок от рейстрека или других зон эрозии на лицевой поверхности продукта размещением или осаждением распыляемого металла и связыванием путем спекания при нагревании лазером или электронным лучом, плазменным разрядом вместе с осаждением или ГИП-связыванием порошка и материала подложки. Использование этих способов приводит к полностью плотному покрытию. Это устраняется необходимость в отделении тантала от меди и повторном монтаже, наполняя зону эрозии танталовой пластины порошком тантала и связывая ГИП. В случае лазерного или электронного сканирующего спекания или плазменного разряда вместе с осаждением отложение можно восстановить, не отделяя его от подложки.

Различными формами восстановления получают наполненную зону эрозии с микроструктурой, подобной сбалансированному покрытию.

Восстановление продукта, полученного осаждением тугоплавкого металла (например, тантала), устраняет необходимость рециркулировать полностью весь продукт, после того как израсходована только незначительная часть пластины напыления. Такое восстановление экономически более выгодно, чем рециркулирование всего продукта. Отделение связанной подложки (например, медной) не требуется.

Такое восстановление может быть использовано столько раз, сколько требуется. Другие объекты, особенности и преимущества изобретения будут очевидны из приведенного ниже подробного описания предпочтительных вариантов изобретения, рассмотренных вместе с представленными чертежами, на которых:

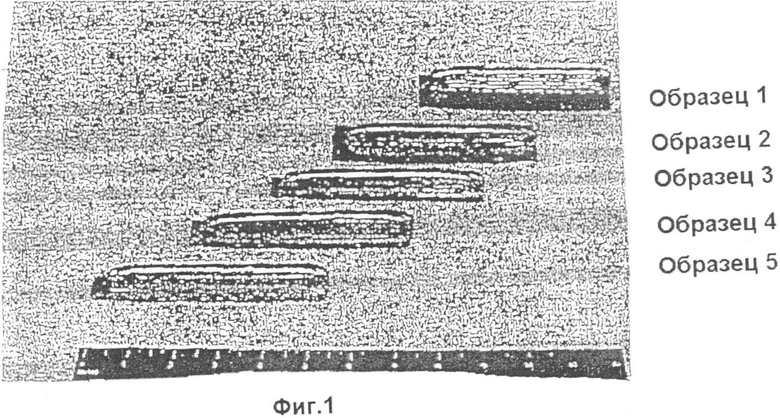

Фиг.1 - пять отложений (продуктов), сформированных в соответствии с предпочтительными вариантами предложенного способа;

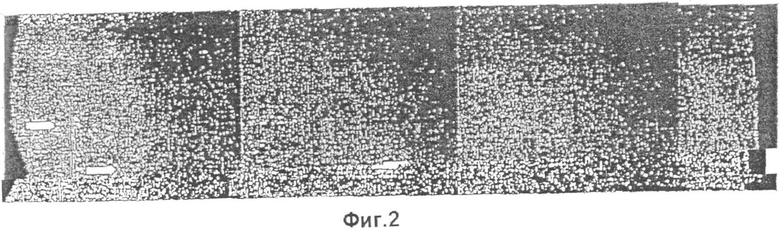

Фиг.2 - обычный металлографический разрез, полученный для каждого из этих отложений;

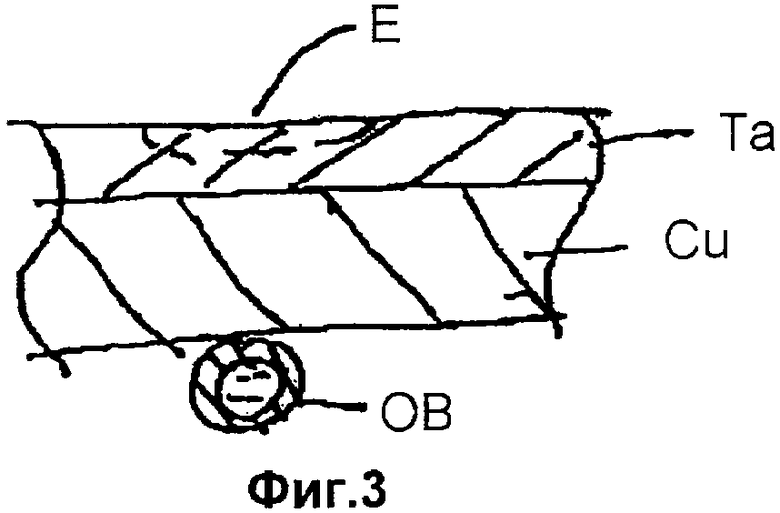

Фиг.3 - поперечное сечение стандартного отложения и подложки;

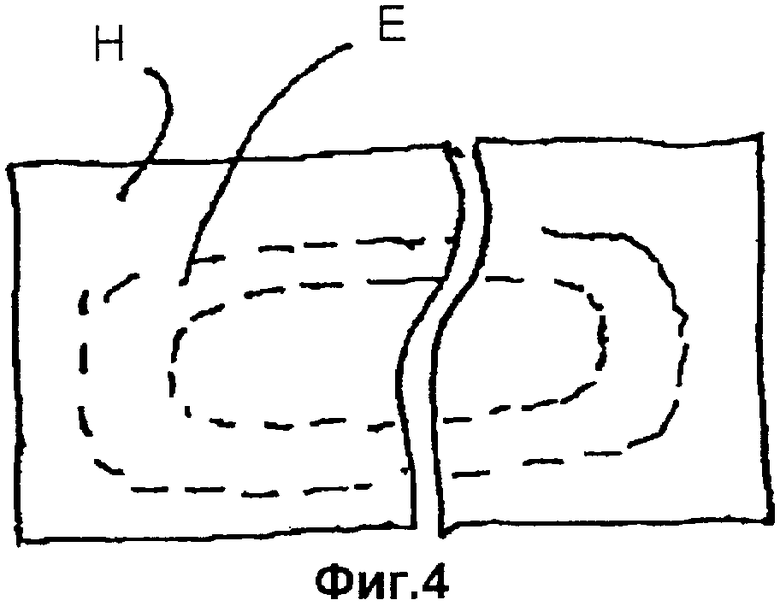

Фиг.4 - вид спереди с обычными зонами эрозии;

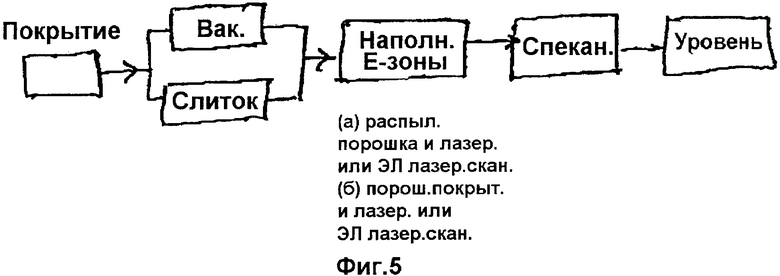

Фиг.5 - блок-схема процесса восстановления; и

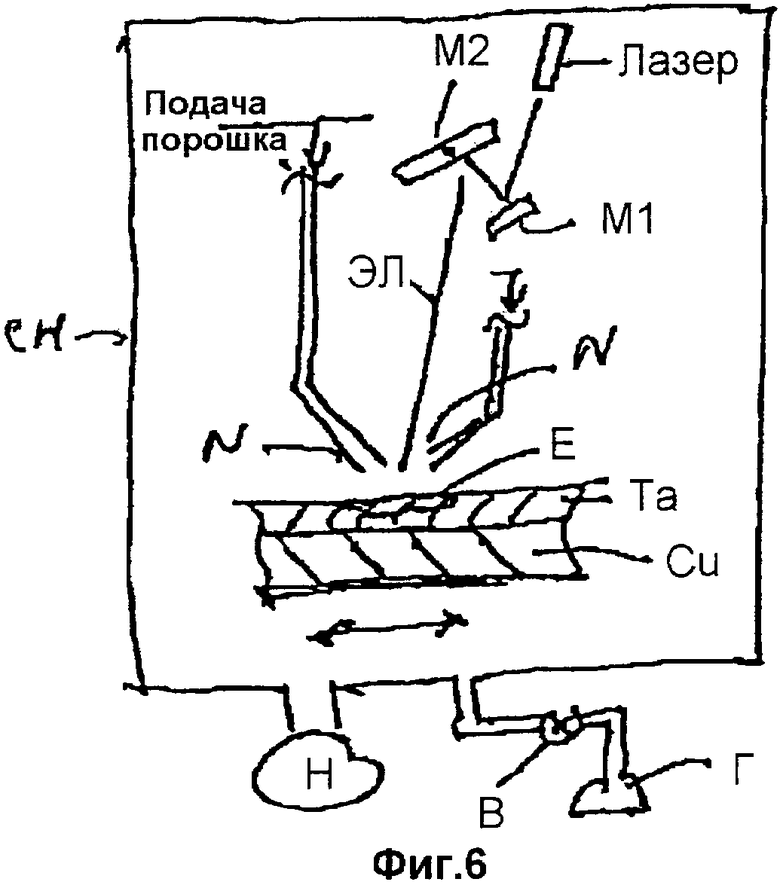

Фиг.6 - схематическое изображение вакуумной камеры или камеры с инертным газом для целей изобретения.

Подробное описание предпочтительных вариантов изобретения

Задачей настоящего изобретения является способ получения при помощи лазера тугоплавкого металла и сплавов, которые формируют из порошка тугоплавкого металла, высокой чистоты. Порошок тантала (-120+325 меш) и подложку - танталовую пластину - помещают в осадительный аппарат, как описано в патенте США 6,269,536, включенном здесь полностью в качестве ссылки. Энергия лазерного облучения составляет приблизительно 17 кВт. На фиг.1 показаны пять отложений, сформированных при помощи лазера. Каждое отложение в итоге состоит из приблизительно пяти - семи слоев, каждый слой которого имеет толщину приблизительно 0,010".

Различия в физических свойствах, описанные выше, также означают, что скорость осаждения должна быть намного ниже, чем для титана. Более высокие температура плавления и теплопроводность тантала по сравнению с титаном означают, что, вероятно, была использована ванна расплавленного тантала меньшего размера и меньшее количество порошка могло быть расплавлено доступной мощностью лазера.

В Таблице 1 приведены результаты химического анализа (ГДМС) исходного порошка и конечных продуктов. В общем наблюдаются незначительные изменения в составе продукта тугоплавкого металла (например, Nb и W) по сравнению с исходным порошком. За исключением титана и ванадия существует измеримое уменьшение металлического загрязнения продукта. Загрязнения титаном и ванадием известны из испытаний из предыдущей работы, проводимых с Ti-6AL-4V сплавом.

На фиг.2 показан обычный металлографический разрез каждого из продуктов. Пористость не наблюдается ни в одном из исследованных разрезов, за исключением самой внешней поверхности продукта. Исследованные продукты имеют от двух до пяти зерен (границы зерна отмечены стрелками) в ширину.

Эти зерна выращены из исходных зерен подложки. Не наблюдается каких-либо внутренних дефектов (т.е. трещин, включений, инородных частиц и т.п.) в отложениях.

В Таблицах 2 и 3 приведены результаты механических испытаний. Число твердости по Виккерсу (ЧТВ, 500а) для трех образцов немного выше, чем ожидается для прокатанного и отожженного танталового листового материала (ЧТВ приблизительно 100). Эти покрытия не были отожжены и ЧТВ показывает, что материал не хрупок. Немного более высокая твердость образца 1 по сравнению с образцами 2 и 3 связана с немного более высоким содержанием кислорода в нем. Данные Таблицы 3 показывают, что при комнатной температуре пределы прочности и текучесть этих трех отложений соответствуют стандартам ASTM для прокатанного и отожженного танталового листового материала. Образцы 1-3 приемлемы, несмотря на то, что величина удлинения немного ниже стандартных минимумов (обратите внимание, что образец 3, поврежденный не в центре разреза, а в радиусе испытания образца, признан не прошедшим испытание).

Показатели твердости по Виккерсу, 500а

Результаты испытаний на разрыв при комнатной температуре

Результаты, представленные выше, показывают, что сформированные лазером танталовые отложения имеют химические и механические характеристики, эквивалентные характеристикам прокатанного и отожженного танталового листового материала. Отложения полностью плотные без очевидной пористости, кроме самой внешней поверхности отложения.

Восстановление деталей из тугоплавкого металла проиллюстрировано на фиг.3-6. На фиг.3-4 показана танталовая (Та) пластина, полученная напылением, связанная с медной (Cu) подложкой, которая может включать дополнительные элементы, такие как соединенные охлаждаемые водой змеевики (OB), или даже быть частью большого охлаждаемого жидкостью резервуара и/или иметь сложные фланцы и механические и электрические присоединенные устройства.

Удлинение указывает обычные формы зоны эрозии от рейстрека, появляющиеся в процессе эксплуатации продукта напыления,

На фиг.5 изображена схема технологического процесса настоящего изобретения. Зона вакуума или инертного газа создана для используемой Та-Cu конструкции продукта. Зону эрозии (Е-зону) заполняют порошком напыляемого металла, который связывают лазерным или электронным лучом (ЭЛ) растрового сканирования с расплавлением поверхности порошка, но не полностью частиц. Плавление может быть осуществлено во время или после осаждения на подложку порошка слоя за слоем. Также из порошка может быть предварительно изготовлена фольга и уложена в канавки.

Во всех случаях наполнитель спекают для связывания между собой и адгезии в продукт и выравнивают механической обработкой - шлифованием или иными - травлением и/или нагреванием в процессе напыления.

Далее подробно описаны несколько способов восстановления деталей из тугоплавкого металла. Как показано на фиг.6, такая пластина может быть помещена в вакуумную камеру (ВК) с разреженным атмосферным давлением, очищена в атмосфере инертного газа (аргона), используя при этом обычный насос (Н) и устройство подачи газа (Г) с вентилем (В). Порошковый питатель, включающий множество форсунок, может поставлять с высокой скоростью к зоне эрозии множество потоков Та порошка размером от 100 до 325 меш. Порошковый питатель может перемещаться по зоне эрозии или относительно стационарного порошкового питателя может перемещаться продукт напыления. Лазерный облучатель (ЛО) LJ8 мощностью 15-20 кВт (предпочтительно 20-25), снабженный корпусом (К) и обычными сканирующими оптическими приборами М1, М2, которые могут быть размещены полностью в камере или частично вне камеры, используя отверстие для прохода луча, могут прослеживать в форме растрового сканирования по зоне эрозии, непрерывно в зоне эрозии и периодически вокруг зоны до полного ее заполнения как падает порошок, плавится поверхность частиц порошка и создается возможность соединения частиц друг с другом и связывание с подложкой. Расчеты массы порошка и/или оптические измерительные устройства могут быть использованы для определения завершения и прекращения заполнения. Нагревание после заполнения до завершения спекания может обеспечиваться лазером. Для предварительного нагрева продукта или обеспечения дополнительного тепла во время восстановления могут быть использованы отдельные нагреватели продукта.

Одной из форм оборудования, пригодного для изготовления и восстановления тугоплавких металлов, является система направленного осаждения металла марки Lasform, фирмы AeroMet Corp., как описано, например, в "Laser Forming Titanium Components" Абботта и др., в мае 1998, выпущенной Advanced Metals & Processes, и в "Producing Titanium Aerospace Components From Powder Using Laser Forming" Аркелла и др., Journal of metals (май 2000), стр.28-30.

Изобретение также может быть применено и для порошков других тугоплавких металлов, таких как Re, W, Mo, W сплав, Мо сплав, Re сплав, ниобий, сплавы тантала и сплавы ниобия.

Для специалиста в данной области техники совершенно очевидно, что другие варианты, усовершенствования, частные случаи и применения, могут быть сделаны путем письменного и устного раскрытия, не выходя за рамки настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБНОВЛЕНИЕ ИЗДЕЛИЙ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2002 |

|

RU2304633C2 |

| СПОСОБ ПОКРЫТИЯ ПОВЕРХНОСТИ СУБСТРАТА И ПРОДУКТ С НАНЕСЕННЫМ ПОКРЫТИЕМ | 2006 |

|

RU2434073C9 |

| СФЕРИЧЕСКИЙ ПОРОШОК ДЛЯ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ОБЪЕКТОВ | 2020 |

|

RU2828268C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМИТТЕРОВ ЭЛЕКТРОНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2447537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИИ ИЗ ЖАРОСТОЙКОГО ЖАРОПРОЧНОГО СПЛАВА | 2000 |

|

RU2191218C2 |

| Способ формирования танталсодержащего биосовместимого покрытия на поверхности цилиндрического титанового имплантата | 2023 |

|

RU2806687C1 |

| СПОСОБ АДДИТИВНОГО ПРОИЗВОДСТВА МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2019 |

|

RU2797198C1 |

| СПОСОБ АДДИТИВНОГО ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПЛАВЛЕНИЕМ ИЛИ СПЕКАНИЕМ ЧАСТИЦ ПОРОШКА С ПОМОЩЬЮ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПУЧКА С ПОРОШКАМИ, АДАПТИРОВАННЫМИ К ЦЕЛЕВОЙ ПАРЕ ПРОЦЕСС/МАТЕРИАЛ | 2014 |

|

RU2682188C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИИ МЕТОДОМ ПОСЛОЙНОГО ЛАЗЕРНОГО СИНТЕЗА | 2010 |

|

RU2443506C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ДЛЯ ИЗГОТОВЛЕНИЯ ИЛИ ВОССТАНОВЛЕНИЯ МИШЕНЕЙ РАСПЫЛЕНИЯ И АНОДОВ РЕНТГЕНОВСКИХ ТРУБОК | 2006 |

|

RU2418886C2 |

Изобретение относится к восстановлению распыляемой мишени из тантала и может быть использовано в производстве интегральных схем и других электрических, магнитных и оптических продуктов. Способ позволяет получить химически чистый и уплотненный тантал при более низких производственных затратах. Способ включает загрузку частиц порошка тантала в бункер, подачу субстрата-мишени в лазерную аддитивную камеру, подачу частиц порошка тантала в аддитивную камеру на последовательные точки на субстрате-мишени по прямой линии, плавление субстрата-мишени и порошка лучом лазера и создание множественных покрытий регулируемой микроструктуры, трассирование субстрата-мишени по выбранной зоне с совмещением осаждения и расплавления лучом и создание покрытия регулируемой микроструктуры во множестве слоев, и создание осажденного пласта из покрытия и формирование распыляемой мишени из тантала. Процесс проводят при давлении ниже атмосферного, а лучом лазера получают достаточно высокую температуру для создания условий, при которых очищают порошок и субстрат-мишень, причем создание осажденного пласта из покрытий осуществляют с обеспечением полностью плотного пласта. 3 з.п. ф-лы, 6 ил., 3 табл.

| DE 19925330 A, 07.12.2000 | |||

| СРЕДСТВО ДЛЯ ЛЕЧЕНИЯ ОЖОГОВОЙ БОЛЕЗНИ | 1993 |

|

RU2070054C1 |

| Установка для нанесения покрытий | 1981 |

|

SU994582A1 |

| Способ восстановления рабочей поверхности лопатки турбины теплового двигателя | 1990 |

|

SU1832132A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| ARCELLA F.G | |||

| FROES F.H | |||

| "Producing titanium aerospace components from powder using laser forming", JOM, MINERALS, METALS & MATERIALS SOS, 2000, №5, c.28-30. | |||

Авторы

Даты

2008-09-10—Публикация

2003-01-22—Подача