Изобретение относится к химическим источникам тока и может найти применение при изготовлении сухого гальванического элемента.

Цель изобретения - повышение производительности труда и расширение технологических возможностей.

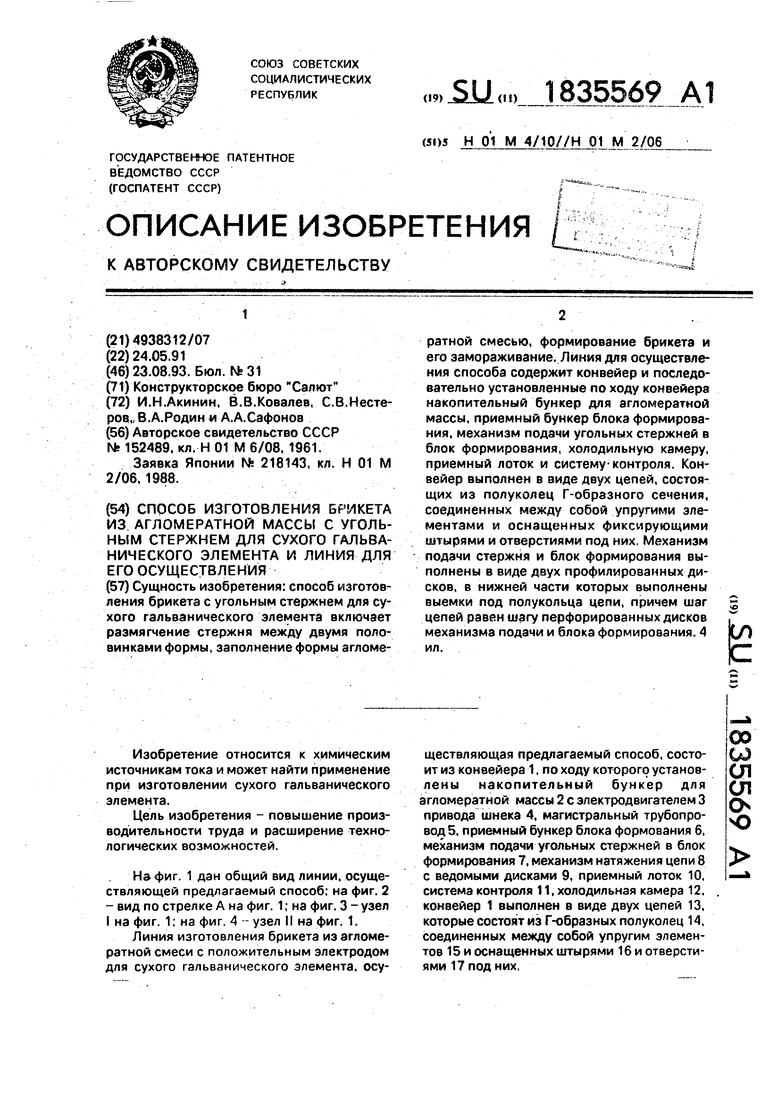

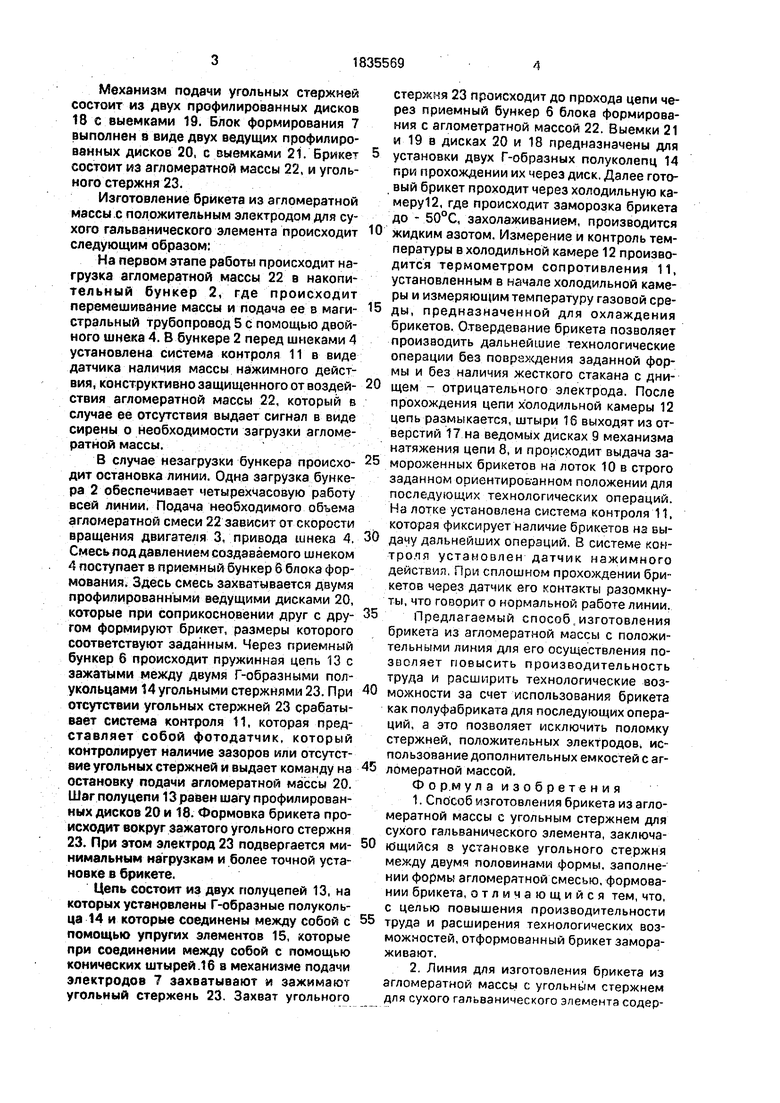

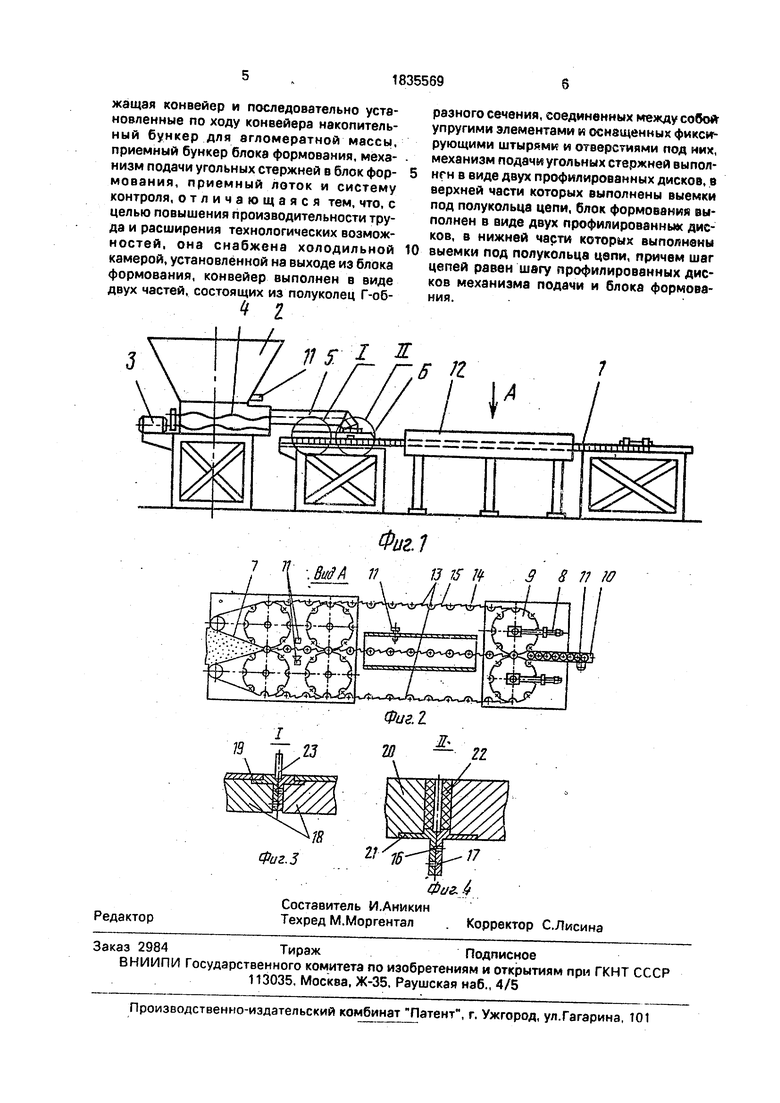

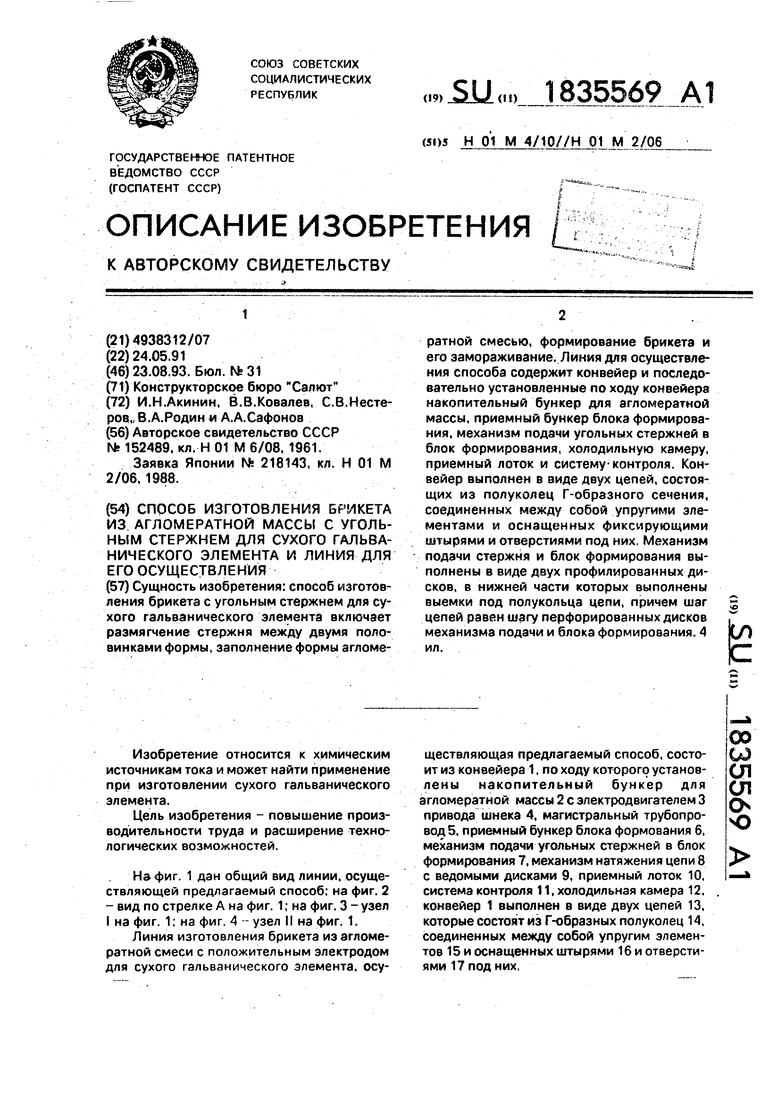

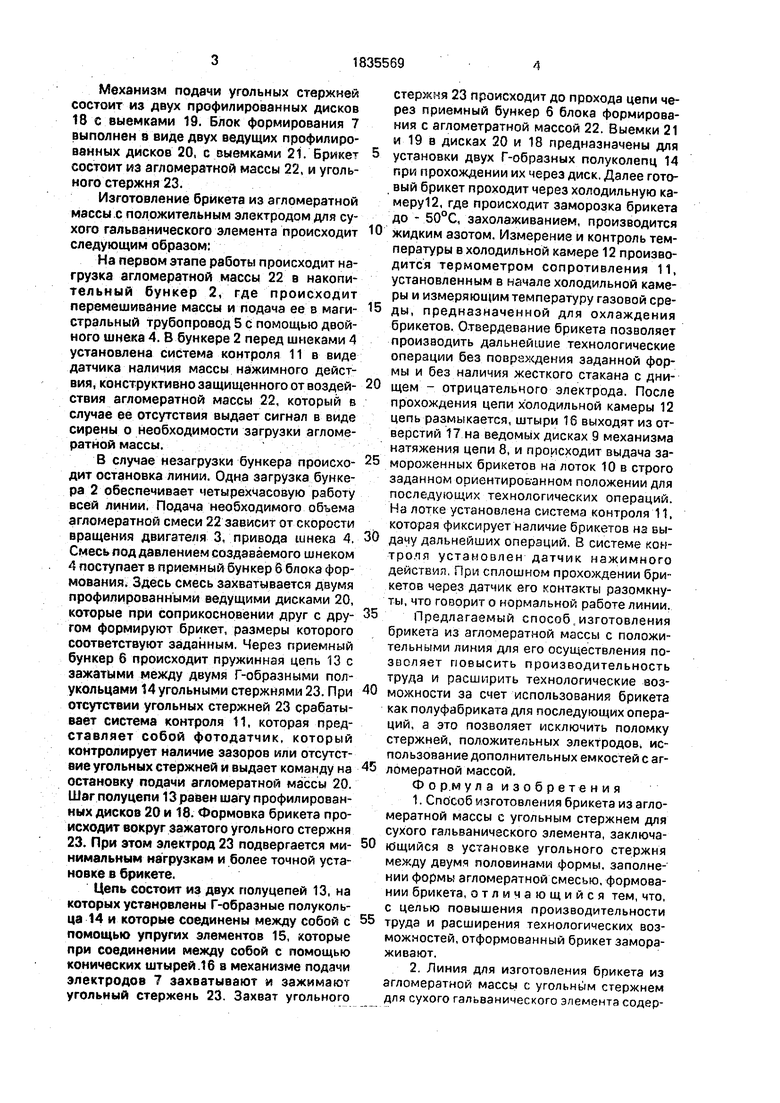

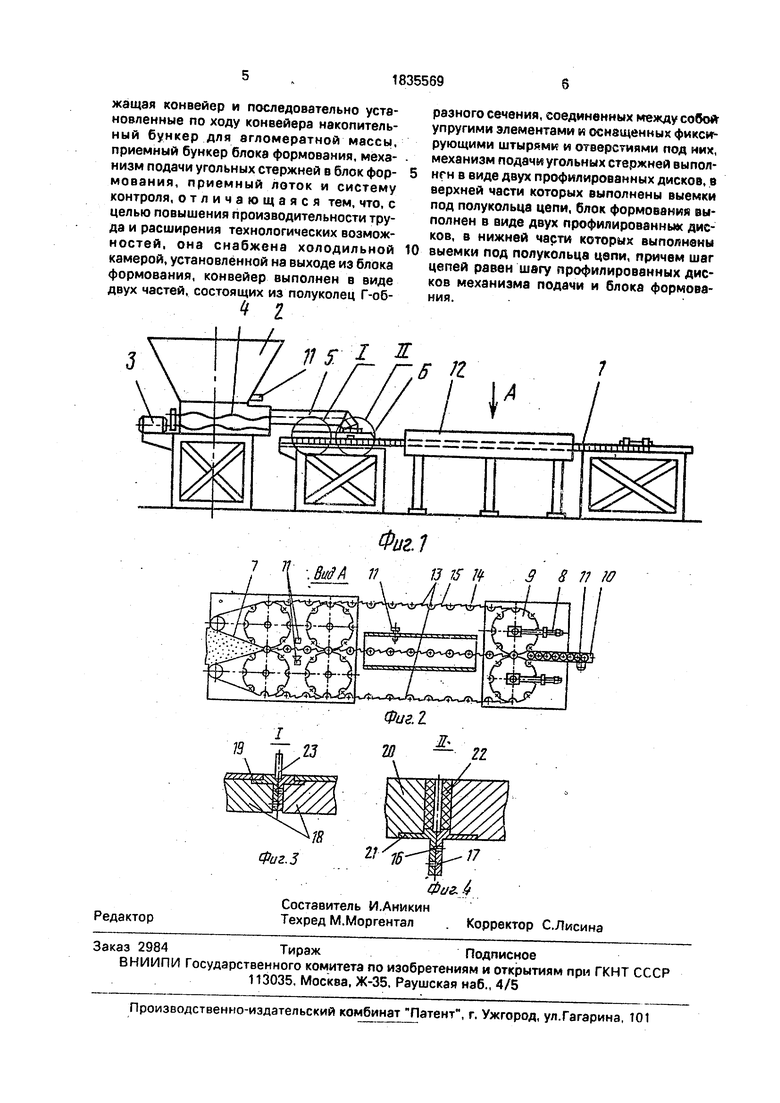

На фиг. 1 дан общий вид линии, осуществляющей предлагаемый способ; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - узел II на фиг. 1.

Линия изготовления брикета из агломератной смеси с положительным электродом для сухого гальванического элемента, осуществляющая предлагаемый способ, состоит из конвейера 1, по ходу которого установ- лены накопительный бункер для агломератной массы 2 с электродвигателем 3 привода шнека 4, магистральный трубопровод 5, приемный бункер блока формования б, механизм подачи угольных стержней в блок формирования 7. механизм натяжения цепи 8 с ведомыми дисками 9, приемный лоток 10, система контроля 11, холодильная камера 12, конвейер 1 выполнен в виде двух цепей 13, которые состоят из Г-образных полуколец 14, соединенных между собой упругим элементов 15 и оснащенных штырями 16 и отверстиями 17 под них.

00

ы

СЛ (Л

о ю

Механизм подачи угольных стержней состоит из двух профилированных дисков 18 с выемками 19. Блок формирования 7 выполнен в виде двух ведущих профилированных дисков 20, с выемками 21. брикет состоит из агломератной массы 22, и угольного стержня 23.

Изготовление брикета из агломератной массы с положительным электродом для сухого гальванического элемента происходит следующим образом:

На первом этапе работы происходит нагрузка агломератной массы 22 в накопительный бункер 2, где происходит перемешивание массы и подача ее в магистральный трубопровод 5 с помощью двойного шнека 4. В бункере 2 перед шнеками 4 установлена система контроля 11 в виде датчика наличия массы нажимного действия, конструктивно защищенного от воздействия агломератной массы 22, который в случае ее отсутствия выдает сигнал в виде сирены о необходимости загрузки агломе- ратной массы.

В случае незагрузки бункера происходит остановка линии. Одна загрузка бункера 2 обеспечивает четырехчасовую работу всей линии. Подача необходимого объема агломератной смеси 22 зависит от скорости вращения двигателя 3, привода шнека 4. Смесь под давлением создаваемого шнеком 4 поступает в приемный бункер 6 блока формования. Здесь смесь захватывается двумя профилированными ведущими дисками 20, которые при соприкосновении друг с другом формируют брикет, размеры которого соответствуют заданным. Через приемный буккер 6 происходит пружинная цепь 13 с зажатыми между двумя Г-обрззными полукольцами 14 угольными стержнями 23. При отсутствии угольных стержней 23 срабатывает система контроля 11, которая представляет собой фотодатчик, который контролирует наличие зазоров или отсутствие угольных стержней и выдает команду на остановку подачи агломератной массы 20. Шаг полуцепи 13 равен шагу профилированных дисков 20 и 18. Формовка брикета происходит вокруг зажатого угольного стержня 23. При этом электрод 23 подвергается минимальным нагрузкам и более точной установке в брикете.

Цепь состоит из двух гюлуцепей 13, на которых установлены Г-образные полукольца 14 и которые соединены между собой с помощью упругих элементов 15, которые при соединении между собой с помощью конических штырей.16 в механизме подачи электродов 7 захватывают и зажимают угольный стержень 23. Захват угольного

стержня 23 происходит до прохода цепи через приемный бункер б блока формирования с аглометратной массой 22. Выемки 21 и 19 в дисках 20 и 18 предназначены для

установки двух Г-образных полуколепц 14 при прохождении их через диск. Далее гото- вый брикет проходит через холодильную камеру, где происходит заморозка брикета до - 50°С, захолаживанием, производится

жидким азотом. Измерение и контроль температуры в холодильной камере 12 производится термометром сопротивления 11, установленным в начале холодильной камеры и измеряющим температуру газовой сре5 ды, предназначенной для охлаждения брикетов. Отвердевание брикета позволяет производить дальнейшие технологические операции без повреждения заданной формы и без наличия жесткого стакана с дни-0 щем - отрицательного электрода. После прохождения цепи холодильной камеры 12 цепь размыкается, штыри 16 выходят из отверстий 17 на ведомых дисках 9 механизма натяжения цепи 8, и происходит выдача за5 мороженных брикетов на лоток 10 в строго заданном ориентированном положении для последующих технологических операций. На лотке установлена система контроля 11, которая фиксирует наличие брикетов на вы0 дачу дальнейших операций. В системе контроля установлен датчик нажимного действия. При сплошном прохождении брикетов через датчик его контакты разомкнуты, что говорит о нормальной работе линии.

5 Предлагаемый способ,изготовления брикета из агломератной массы с положительными линия для его осуществления позволяет повысить производительность труда и расширить технологические воз0 можности за счет использования брикета как полуфабриката для последующих операций, а это позволяет исключить поломку стержней, положительных электродов, использование дополнительных емкостей с аг5 ломератной массой,

Фор.мула изобретения

1.Способ изготовления брикета из агломератной массы с угольным стержнем для сухого гальванического элемента, заключа0 ющийся з установке угольного стержня между двумя половинами формы, заполнении формы агломератной смесью, формовании брикета, отличающийся тем, что, с целью повышения производительности

5 труда и расширения технологических возможностей, отформованный брикет замораживают.

2.Линия для изготовления брикета из агломератной массы с угольным стержнем для сухого гальванического элемента содержащая конвейер и последовательно установленные по ходу конвейера накопительный бункер для агломератной массы, приемный бункер блока формования, механизм подачи угольных стержней в блок фор- мования, приемный лоток и систему контроля, отличающаяся тем, что, с целью повышения производительности труда и расширения технологических возможностей, она снабжена холодильной камерой, установленной на выходе из блока формования, конвейер выполнен в виде двух частей, состоящих из полуколец Г-об4 2

L

1

разного сечения, соединенных между собо упругими элементами к оснащенных фиксирующими штырями и отверстийми под них, механизм подачи угольных стержней выполнен в виде двух профилированных дисков, в верхней части которых выполнены выемки под полукольца цепи, блок формования выполнен в виде двух профилированным дисков, в нижней части которых выполнены выемки под полукольца цепи, причем шаг цепей равен шагу профилированных дисков механизма подачи и блока формования.

Ж

7

Сущность изобретения: способ изготовления брикета с угольным стержнем для сухого гальванического элемента включает размягчение стержня между двумя половинками формы, заполнение формы агломератной смесью, формирование брикета и его замораживание. Линия для осуществления способа содержит конвейер и последовательно установленные по ходу конвейера накопительный бункер для агломератной массы, приемный бункер блока формирования, механизм подачи угольных стержней в блок формирования, холодильную камеру, приемный лоток и систему-контроля. Конвейер выполнен в виде двух цепей, состоящих из полуколец Г-образного сечения, соединенных между собой упругими элементами и оснащенных фиксирующими штырями и отверстиями под них, Механизм подачи стержня и блок формирования выполнены в виде двух профилированных дисков, в нижней части которых выполнены выемки под полукольца цепи, причем шаг цепей равен шагу перфорированных дисков механизма подачи и блока формирования. 4 ил.

Фиг.З

Фиг. 1

13 IS №

3 8 11 Ю

| 0 |

|

SU152489A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЛгЕЩЕННЬЕХ Р-РОДАНВИНИЛАРИЛКЕТОНОВ | 0 |

|

SU218143A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-08-23—Публикация

1991-05-24—Подача