Область техники

Изобретение относится к сварочному производству, конкретно к сварочным материалам, и может быть использовано в различных отраслях техники для нанесения покрытия на металлический стержень.

Предшествующий уровень техники

Известен способ нанесения покрытия сварочных электродов [1], включающий изготовление брикетов из обмазочной массы, загрузку брикетов в обмазочный цилиндр агрегата, выдавливание наносимой массы в головку пресса, куда прутковым питателем подают стержни. При этом угол между направлением движения обмазываемого стержня и первоначальным направлением движения массы, как правило, составляет 90o. После нанесения покрытия осуществляют зачистку торцов электродов, сушку, термообработку.

Недостатком данного способа является то, что известный способ не может быть непрерывным процессом, так как объем обмазочной массы, загружаемой в виде брикетов, ограничен объемом обмазочного цилиндра. После использования этого объема необходимо остановить процесс прессования, отвести поршень гидроцилиндра в заднее положение, вновь заполнить обмазочный цилиндр брикетами, подвести поршень, создать необходимое давление, затем продолжить опрессовку электродных стержней. Перерывы в изготовлении электродов, вызванные загрузкой брикетов, значительно снижают производительность труда. Кроме того, после каждого цикла загрузки первые электроды оказываются некачественными вследствие нестабильности истечения обмазочной массы. Другим существенным недостатком известного способа является возможность появления эксцентриситета покрытия. Это вызвано тем, что обмазочная масса подается под углом 90o к направлению подачи электродных стержней, что приводит к разным скоростям истечения обмазочной массы с наружной и внутренней стороны прямого угла, что в свою очередь вызывает появление разнотолщинности покрытия электрода.

Некоторое снижение эксцентриситета покрытия достигают путем изменения угла между направлениями подачи электродных стержней и обмазочной массы до 45o [1]. Однако это не позволяет полностью избежать вышеуказанных недостатков.

Кроме того, применение гидравлики в этих способах усложняет и удорожает процесс нанесения покрытия.

Известен способ соосной подачи стержней и обмазочной массы [1], однако при этом существенно усложняется подача стержней (через шток приводного гидроцилиндра), а также изготовление и загрузка в рабочий цилиндр брикетов в виде полуколец.

Известен способ изготовления угольных электродов [2], когда прессуемую массу подают в формирующую головку шнеками. Однако этот способ используется для получения однородных угольных электродов значительных размеров, например 300•400•5000, где остановка процесса прессования недопустима из-за нарушения плотности массы в месте остановки.

Раскрытие изобретения

Технической задачей изобретения являются упрощение и удешевление, а также повышение производительности способа нанесения покрытия сварочных электродов и улучшение их качества.

Решение указанной технической задачи достигается тем, что в способе нанесения покрытия сварочных электродов, включающем приготовление обмазочного материала, подачу его и электродных стержней в камеру прессования, опрессовку, калибровку, зачистку электродов, согласно изобретению обмазочный материал подают непрерывно в виде смеси при помощи шнека с переменным шагом лопастей вдоль оси подачи электродных стержней, подаваемых через центральный канал шнека.

Предлагаемый способ позволяет: отказаться от гидравлического пресса, что значительно упрощает оборудование, повышает производительность труда на 15% за счет непрерывности процесса, а также повысить качество нанесения покрытия. Кроме того, исключается операция предварительного изготовления брикетов.

Из анализа предшествующего уровня техники не выявлено технических решений, в которых обмазочный материал подают в виде смеси вдоль оси подачи электродного стержня без изготовления брикетов.

Лучший вариант осуществления изобретения

Способ осуществляется следующим образом.

Подготавливают обмазочный материал в виде равномерно перемешанной смеси порошковых компонентов с жидким стеклом. Подают обмазочную смесь (см. чертеж) в воронку (10) корпуса (1) при помощи механизма подачи (не показан) непрерывно или порциями в количестве, необходимом для непрерывного заполнения камеры прессования (7) и выхода обмазочных электродов, обеспечивают вращение шнека (3) и подачу обмазываемых стержней (9). Обмазочная масса захватывается лопастями шнека и ограниченная от вращения ребрами (2) корпуса (1) уплотняется и подается в камеру прессования (7) через сегменты (6) опоры (5).

Здесь на стержень (9) наносится обмазка, размеры и форма которой определяются калибрующей фильерой (8). Опрессованные электроды подаются на приемный транспортер, а затем на зачистную машину для зачистки торца и контактного конца.

Основными преимуществами способа являются повышение производительности процесса за счет обеспечения его непрерывности, сокращение промежуточных операций, а также повышение качества электродов за счет соосной подачи стержней и обмазочной массы.

Кроме того, несомненным преимуществом предлагаемого способа является сокращение количества оборудования и его упрощение, ибо отпадает необходимость в использовании всех гидравлических устройств, а именно брикетировочного и обмазочного прессов.

Промышленная применимость способа

Данный способ был опробован на "Заводе сварочных материалов". На лабораторном макете была изготовлена партия электродов марки МР-3 со стрежнем из проволоки Св-08 диаметром 4 мм. Толщина покрытия составляла 0,95 мм на сторону. При этом эксцентриситет покрытия не превышал 0,05 мм.

Область техники для устройства

Изобретение относится к оборудованию для изготовления сварочных электродов для ручной дуговой сварки, а также может быть использовано в кабельной промышленности.

Предшествующий уровень техники

Известно устройство для нанесения покрытия электродов для ручной сварки [1] , которое содержит корпус, камеру прессования с калибрующей фильерой, прутковый питатель, механизм подачи брикетов обмазочного материала, при этом корпус выполнен в виде гидроцилиндра с поршнем для подачи брикетов в камеру прессования и создания необходимого для опрессовки давления, а прутковый питатель расположен перпендикулярно направлению движения поршня.

Недостатком этого устройства является громоздкость и большая металлоемкость вследствие применения гидравлических устройств. Кроме того, на этом устройстве невозможно обеспечить непрерывное изготовление электродов.

Периодичность процесса связана с тем, что объем брикетов, загружаемый в корпус, ограничен объемом последнего.

Недостатком устройства является и то, что брикеты расположены под прямым углом к стержню, что вызывает разные скорости истечения обмазочной массы с наружной и внутренней сторон угла. А это, в свою очередь, вызывает нарушение концентричности нанесения обмазки, особенно заметное при колебании давления на прессуемую массу.

Раскрытие изобретения

Технической задачей изобретения является упрощение устройства, повышение качества электродов и производительности устройства.

Указанная техническая задача достигается тем, что в устройстве для нанесения покрытия сварочных электродов, содержащем корпус, камеру прессования, в которой установлена калибрующая фильера, механизмы подачи обмазочного материала и электродных стержней, согласно изобретению механизм подачи обмазочного материала выполнен в виде шнека с переменным шагом лопастей и центральным каналом, соединенного с одной стороны с электроприводом, с другой - с опорой в виде втулки со сквозными сегментами и расположен по оси с устройством подачи стержней, а на внутренней поверхности корпуса расположены продольные ребра.

Кроме того, с целью расширения диапазона диаметров электродных стержней в коаксималном канале шнека установлена сменная трубка.

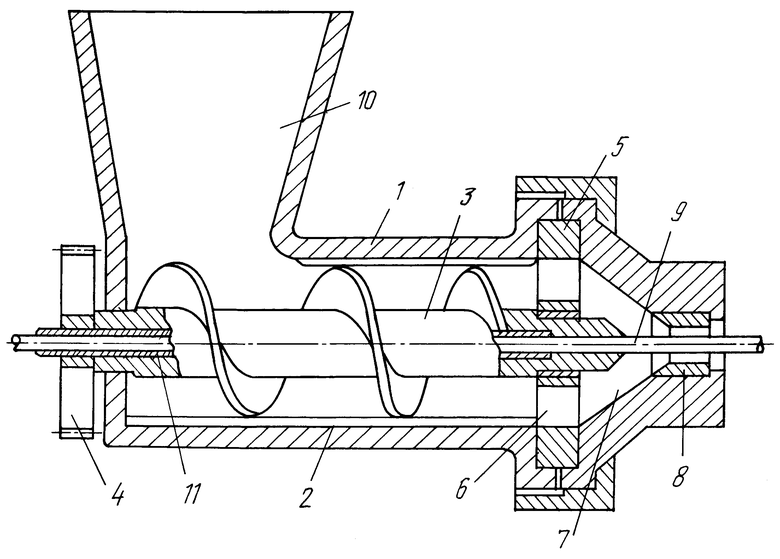

На чертеже приведен общий вид устройства.

Устройство состоит из корпуса (1) с продольными ребрами (2). В корпусе (1) установлен шнек (3) с переменным шагом лопастей. Шнек приводится во вращение электроприводом через шестерню (4). С другой стороны он вращается в опоре (5), через сегменты которой (6) проходит обмазочная масса.

К корпусу (1) примыкает камера прессования (7) с расположенной в ней калибрующей фильерой (8). Внутри шнека (3) имеется канал для прохождения стержней (9), при этом ось этого канала совпадает с осью стержней (9) и отверстия фильеры (8). На корпусе (1) имеется воронка (10), в которую загружается подготовленная неуплотненная обмазочная масса. В канале шнека расположена сменная трубка (11), заменяемая при изменении диаметра стержней.

Лучший вариант осуществления

Через загрузочную воронку (10) корпуса (1) подают обмазочную массу.

При вращении шнека обмазочная масса подается в камеру прессования (7). При этом за счет переменного (уменьшающегося к выходу) шага лопастей шнека (3) смесь уплотняется и создается необходимое для нанесения покрытия давление. Через центральный канал и установленную в нем сменную трубку (11) прутковым питателем (не показан) подают стержни (9). За счет создаваемого в зоне прессования давления происходит уплотнение массы и ее истечение для нанесения покрытия на стержни, причем наружный диаметр покрытия определяется калибрующей фильерой (8). При этом даже при периодической подаче обмазочной массы в загрузочную воронку обеспечивается непрерывный захват обмазочной массы и ее подача в зону прессования.

Поскольку направление подачи стержней и массы совпадает, обеспечивается высокая концентричность наносимого покрытия.

Из вышеизложенного можно сделать вывод, что предлагаемый способ изготовления сварочных электродов и устройство для их изготовления обладают новизной и изобретательным уровнем.

Предлагаемый способ и устройство опробованы в лабораторных условиях при изготовлении сварочных электродов диаметром 3 и 4 мм.

Испытания показали хорошую работоспособность устройства.

Способ и устройство позволили:

1. Упростить и удешевить изготовление электродов, особенно при небольших выпусках.

2. Улучшить качество нанесения покрытия при достижении эксцентриситета не превышающего 0,05 мм.

3. Обеспечить непрерывность процесса нанесения покрытия, обеспечив тем самым повышение производительности процесса.

4. Полностью исключить гидравлические устройства, существенно упростить оборудование для изготовления электродов.

5. Исключить из технологического процесса промежуточную операцию приготовления брикетов, совместив ее с процессом нанесения покрытия.

Источники информации

1. Н. А. Тархов, З.А. Сидлин, А.Д. Рахманов. Производство металлических электродов. - М.: Высшая школа, 1986, с. 196.

2. Технологические процессы и оборудование электродного производства. Сб. - М.: НИИГрафит, 1989, с. 133.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2219032C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ЭЛЕКТРОДУГОВОЙ РЕЗКИ МЕТАЛЛОВ | 2002 |

|

RU2209716C1 |

| ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1992 |

|

RU2050241C1 |

| ЭЛЕКТРОДООБМАЗОЧНЫЙ ПРЕСС | 1992 |

|

RU2049639C1 |

| СПОСОБ УПРАВЛЕНИЯ КАЧЕСТВОМ ПОКРЫТЫХ ЭЛЕКТРОДОВ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2008 |

|

RU2401186C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2194011C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТУЧНЫХ ЭЛЕКТРОДОВ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2003 |

|

RU2262431C2 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1997 |

|

RU2130371C1 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| Головка электродообмазочного пресса | 1987 |

|

SU1530392A1 |

Изобретение относится к сварочному производству. Изобретение направлено на упрощение технологии нанесения покрытия на сварочные электроды, повышение качества электродов и производительности процесса. Способ включает приготовление обмазочного материала, подачу его и электродных стержней в камеру прессования и их опрессовку, при этом обмазочный материал захватывается и уплотняется непрерывно шнеком с переменным шагом лопастей вдоль оси движения электродных стержней, подаваемых через центральный канал. Устройство состоит из корпуса с продольными ребрами, установленного в корпусе шнека с переменным шагом лопастей. Шнек приводится во вращение электроприводом через шестерню. С другой стороны он вращается в опоре, через сегменты которой проходит обмазочная масса. К корпусу примыкает камера прессования с расположенной в ней калибрующей фильерой. Внутри шнека имеется канал для прохождения стержней, при этом ось этого канала совпадет с осью стержней и отверстия фильеры. На корпусе имеется воронка, в которую загружается подготовленная неуплотненная обмазочная масса. В канале шнека расположена сменная трубка, заменяемая при изменении диаметра стержней. 2 с. и 1 з.п.ф-лы, 1 ил.

| Технологические процессы и оборудование электродного производства | |||

| Сб | |||

| - М.: НИИграфит, 1989, с | |||

| Топочная решетка для многозольного топлива | 1923 |

|

SU133A1 |

| ТАРХОВ Н.А | |||

| и др | |||

| Производство металлических электродов | |||

| - М.: Высшая школа, 1986, с | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2120367C1 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| US 3694259, 26.09.1972 | |||

| US 4392908, 12.07.1983 | |||

| Устройство для прессования двухслойных труб из порошка | 1985 |

|

SU1245413A1 |

| SU 13535578 A1, 23.11.1987. | |||

Авторы

Даты

2002-11-20—Публикация

2000-12-04—Подача