i Изобретение относится к непрерывной разливке тонкой металлической продукции, р частности, из стали, между цилиндрами. Целью изобретения является повыше- ние срока службы устройства. Изобретение состоит в использовании для изготовления поперечных стенок прибыли жаропрочного материала, который мо- кет выдерживать механические нагрузки со (стороны струи металла, поступающего от разливочного стакана, причем этот жаро- тойкий материал может быть менее изолирующим, чем материал, формирующий продольные стенки металлоприемника. - Заливочное пространство, ограниченное цилиндрами, малыми поверхностями и еталлоприемником запитывается разли- вочным стаканом, погруженным в жидкий еталл, соединенным с распределителем, размещаемым над машиной и содержащим разливаемый жидкий металл. В наиболее Простом случае, тот разливочный стакан

имеет прямую форму и одно отверстие на своем торце. Металл проникает в жидкую шахту по вертикальному направлению до глубины, регулируемой в зависимости от геометрических характеристик машины и гидродинамических параметров его питания. Основным недостатком такого устройства является то, что жидкий металл через небольшое время после своего выхода из разливочного стакана может задевать цилиндры, на которых формируется затвердевшая корка. От контакта горячего металла, поступающего непосредственно от распределителя, затвердевшая корка частично расплавляется, что влечет за собой большой риск разрыва этой корки между осями цилиндров и под этим пространством.

Эта проблема может быть разрешена совместным использованием металлоприемника и разливочного стакана, снабженного, по меньшей мере, одним отверстием,

(Л

С

00

СА О

С О

СА

ориентированным в боковом направлении таким образом, чтобы металл, проникал в заливочное пространство, попадал на цилиндры лишь после прохождения жидкой шахты и потери большей части своего перегрева и кинетической энергии. Примером такого разливочного стакана может быть разливочный стакан с двумя отверстиями, ориентированными в противоположных направлениях на одной и той же горизонтальной оси или двух горизонтальных осях. В таком устройстве потоки металла, поступающие от разливочного стакана, будут сперва ударяться в стенки метэллоприемника. Поэтому они должны иметь достаточную механическую прочность.

Обычно все стенки металлоприемника выполняются из материала, имеющего хорошие изолирующие свойства, такого как пенообразный кремний с плотностью 0,5 или 0,75 r/смЗ, или жаропрочный волокнистый алюминий. Действительно, необходимо, чтобы жаропрочный материал в контакте с цилиндрами был бы как можно лучшим изолятором, поскольку цилиндры имеют тенденцию охлаждаться проводимостью в зоне, где имеет место этот контакт. Если такое охлаждение слишком значительно, это может привести к формированию в этом месте слоя затвердевшего металла, который постепенно нарастает. Следствием этого явления является то, что постоянство условий поступления жидкого металла на цилиндры больше не обеспечивается соответствующим образом. Кроме того, этот затвердевший слой может периодически отрываться, что приводит к формированию дефектов производимого материала.

Механическая прочность этих материалов является обратной функцией их изолирующей способности. Если стенки металлоприемника подвергаются удару потока жидкого металла, покидающего одно из горизонтальных отверстий разливочного стакана, имеет место большой риск разрушения этих стенок.

По изобретению, для выполнения поперечных стенок металлоприемника взаимодействующих с малыми поверхностями машины, используется плотный жаростойкий материал с максимальной механической прочностью. Изолирующие свойства этих стенок имеют лишь сравнительно малое значение.

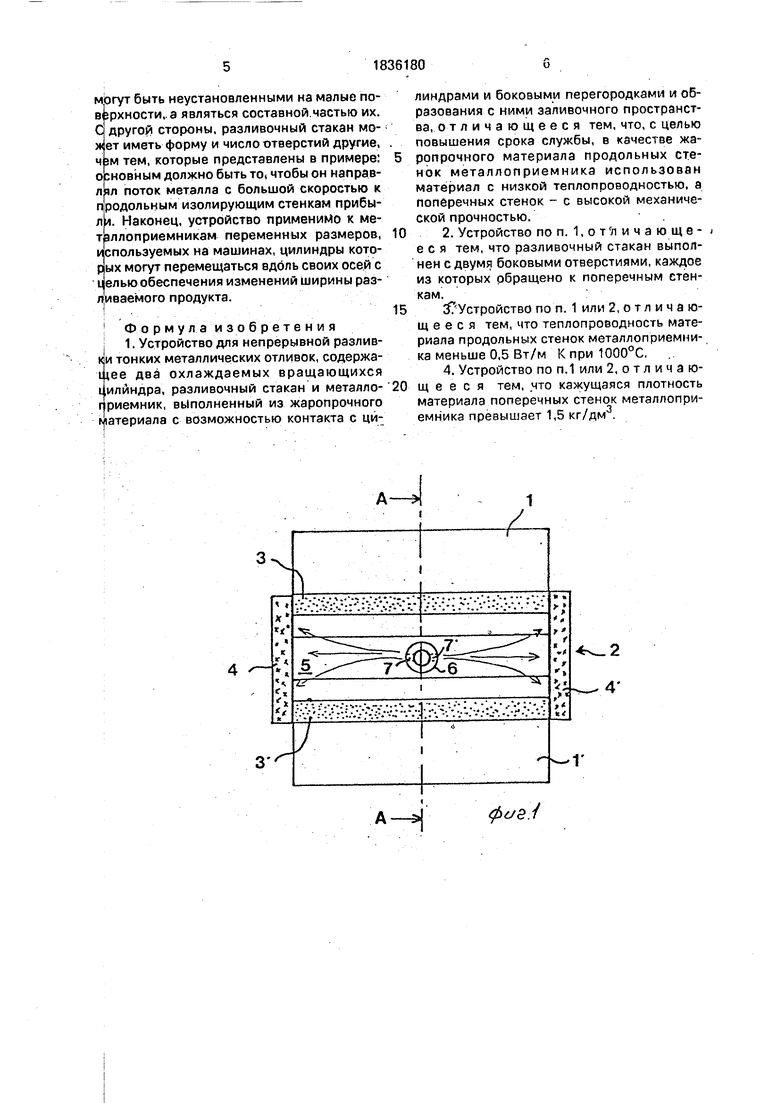

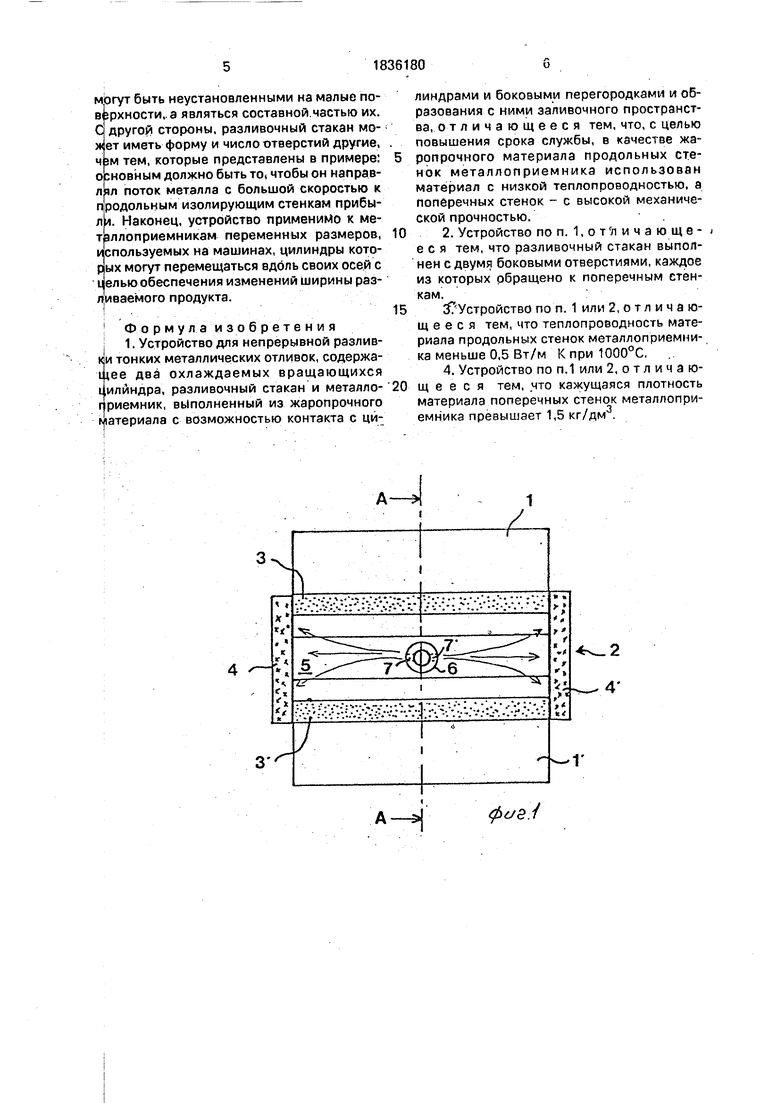

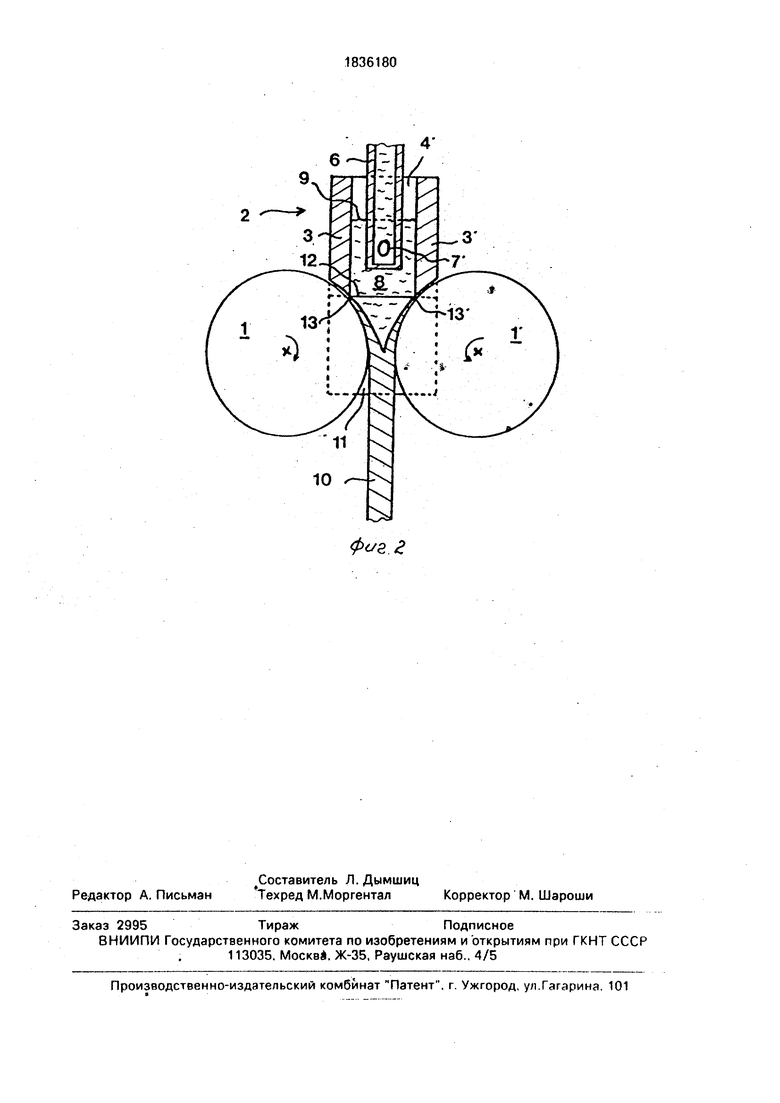

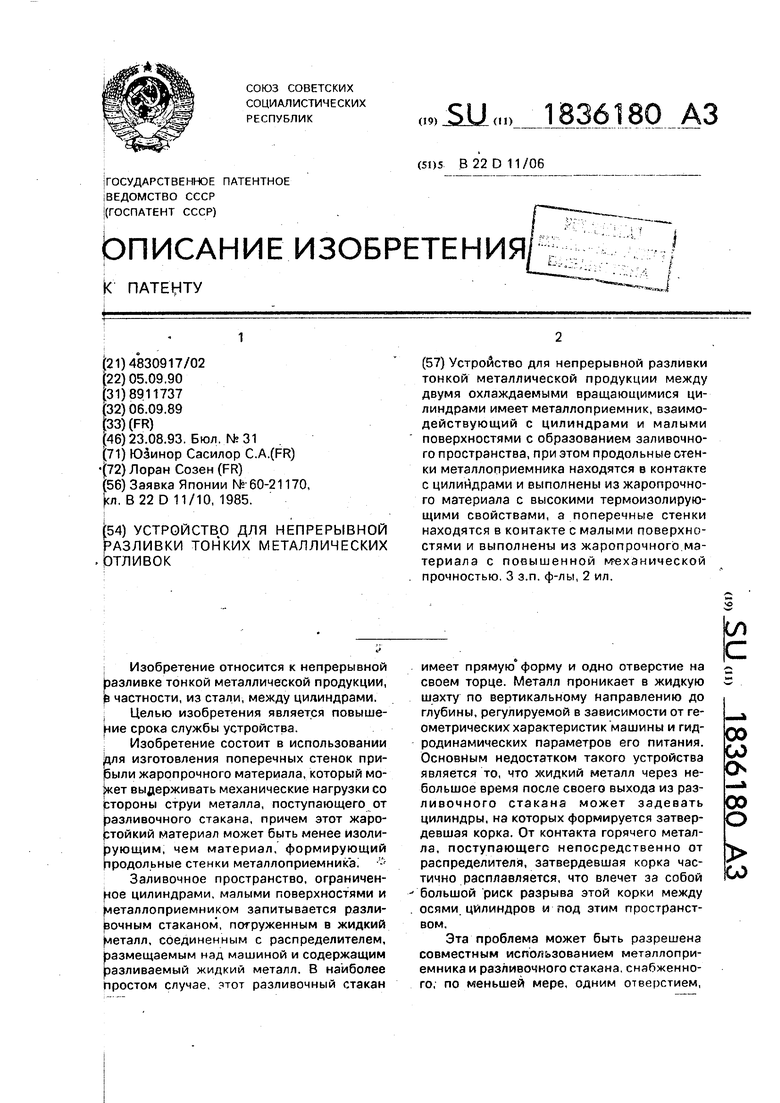

На фиг.1 схематично показан вид сверху на цилиндры, разливочный стакан и ме- таллоприемник устройства непрерывной разливки тонкой металлической продукции; на фиг.2 - сечение А-А на фиг. 1.

На фиг,1 цилиндры 1, 1 устройства снабжены металлоприемником 2, состоящим из четырех стенок. Продольные стенки 3, 3 находятся в контакте с цилиндрами и

ориентированы по направлению, параллельному оси цилиндра. Они выполнены из жаростойкого материала с повышенными изолирующими свойствами. Поперечные стенки 4,4 устанавливаются герметично на

0 малых поверхностях (не видны на фиг.1), с перекрытием в боковом, направлении заливочного пространства 5. ограниченного цилиндрами. Зазор между стенками должен быть по возможности минимальным (пред5 почтительно менее 1/10 мм), с целью предотвращения инфильтраций жидкого металла. Разливочный стакан б, запитываю- щий устройство жидким металлом и связан- ный с распределителем, который не

0 показан, снабжен двумя боковыми отверстиями, обращенными каждое к поперечным стенкам 4, 4 и ориентирующими потоки металла, предпочтительно, на эти стенки 4, 4, как это указано стрелками.

5 На фиг,2 показано вертикальное расположение элементов машины. Здесь показана шахта жидкого металла 8. мениск 9 которой располагается.внутри металлоприемника 2, и, следовательно, над цилиндра0 ми 1, 1. Жидкий металл затвердевает на стенках цилиндров 1,1, которые вращаются в противоположных направлениях, и порождает затвердевший продукт 10. Металлоприемник 2 находится в контакте, с

5 одной стороны, с цилиндрами 1, Г посредством своих продольных стенок 3,3, выпол- ненных из жаропрочного материала, а с другой стороны, с малыми боковыми поверхностями, перекрывая заливочное про0 странство (из которых лишь одна 11 видна на фиг.2) своими поперечными стенками 4, 4, выполненными из жаропрочного материала. Разливочный стакан 6 погружен в жидкой шахте 8, а его отверстия 7, 7 выходят

5 внутрь металлоприемника 2, т.е. над верхними краями 12 малых поверхностей 11 и над нижними гранями 13, 13 продольных стенок прибыли.

Основными признаками, которые сле0 дует учитывать для выбора материалов прибыли, являются:

для продольных стенок: теплопроводность, вторая должна составлять менее 0,5 при 1000°С;

5 для поперечных стенок: кажущаяся плотность, которая должна быть больше . 1,5 кг/дм3.

Изобретение не ограничивается описанным и показанным примером. В частности, поперечные стенки металлоприемника

могут быть неустановленными на малые поверхности,, а являться составной.частью их. С другой стороны, разливочный стакан мо- щет иметь форму и число отверстий другие, 4i3M тем, которые представлены в примере: основным должно быть то, чтобы он направ- л ял поток металла с большой скоростью к продольным изолирующим стенкам прибыли. Наконец, устройство применимо к ме- т|зллоприемникам переменных размеров, используемых на машинах, цилиндры которых могут перемещаться вдоль своих осей с целью обеспечения изменений ширины разливаемого продукта.

Формулаизобретения 1. Устройство для непрерывной разливки тонких металлических отливок, содержа- цее два охлаждаемых вращающихся (.илйндра, разливочный стакан и металло- г риемник, выполненный из жаропрочного материала с возможностью контакта с цилиндрами и боковыми перегородками и образования с ними заливочного пространства, отличающееся тем, что, с целью повышения срока службы, в качестве жаропрочного материала продольных стенок металлоприемника использован материал с низкой теплопроводностью, а поперечных стенок - с высокой механической прочностью.

2. Устройство по п. 1,от личающе- е с я тем, что разливочный стакан выполнен с двумя боковыми отверстиями, каждое из которых обращено к поперечным стенкам.:

Устройство по п. 1 или 2, о т л и ч а ю- щ е е с я тем, что теплопроводность материала продольных стенок металлоприемника меньше 0,5 Вт/м К при 1000°С,

4. Устройство по п.1 или 2, о т л и ч а ющ е е с я тем, что кажущаяся плотность материала поперечных стенок металлоприемника превышает 1,5 кг/дм .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ТОНКИХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2038885C1 |

| Устройство для непрерывной разливки между подвижными стенками | 1990 |

|

SU1838035A3 |

| БОКОВАЯ СТЕНКА УСТАНОВКИ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ЛЕНТ МЕЖДУ ДВУМЯ ЦИЛИНДРАМИ | 2003 |

|

RU2305611C2 |

| РАЗЛИВОЧНЫЙ СТАКАН ДЛЯ ПОДАЧИ РАСПЛАВЛЕННОГО МЕТАЛЛА В КРИСТАЛЛИЗАТОР НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, ОБОРУДОВАННАЯ ТАКИМ СТАКАНОМ | 1996 |

|

RU2168391C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ И ДЕФОРМАЦИИ МЕТАЛЛА | 2009 |

|

RU2403122C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1991 |

|

RU2041768C1 |

| ПОГРУЖНОЙ СТАКАН ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1996 |

|

RU2145535C1 |

| Устройство для разливки жидкого металла | 1990 |

|

SU1726111A1 |

| БОКОВАЯ СТЕНКА ДЛЯ ЗАКРЫВАНИЯ ЛИТНИКОВОГО ПРОСТРАНСТВА УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ В МЕТАЛЛИЧЕСКИЕ ТОНКИЕ ЛЕНТЫ МЕЖДУ ВАЛКАМИ | 1998 |

|

RU2201839C2 |

| СПОСОБ ОБРАБОТКИ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1992 |

|

RU2065796C1 |

Устройство для непрерывной разливки тонкой металлической продукции между двумя охлаждаемыми вращающимися цилиндрами имеет металлоприемник, взаимодействующий с цилиндрами и малыми поверхностями с образованием заливочного пространства, при этом продольные отен- ки металлоприемника находятся в контакте с цилиндрами и выполнены из жаропрочного материала с высокими термоизолирующими свойствами, а поперечные стенки находятся в контакте с малыми поверхностями и выполнены из жаропрочного.материала с повышенной механической прочностью. 3 з.п. ф-лы, 2 ил.

А-Н

3

12J

4

л -X -;

- - .

Авторы

Даты

1993-08-23—Публикация

1990-09-05—Подача