Изобретение имеет отношение к непрерывному литью металлов. Оно имеет отношение, в частности, к установкам непрерывного литья тонких металлических лент, называемым «литье между цилиндрами», и более точно к их боковым частям из тугоплавких материалов, которые ограничивают литейное пространство.

Литье тонких металлических лент толщиной несколько миллиметров непосредственно из жидкого металла (сталь или медь, например) может быть осуществлено на установках, называемых «литье между цилиндрами», питаемых жидким металлом из распределителя через литейный стакан. Машина включает изложницу, литейное пространство которой ограничено по ее большим сторонам парой цилиндров, охлаждаемых изнутри, с параллельными горизонтальными осями, вращающихся вокруг этих осей в противоположных направлениях, и по малым сторонам закрывающими пластинами (называемыми боковыми стенками) из тугоплавкого материала, прижатыми к плоским торцам цилиндров. Затвердевание жидкого металла должно происходить только на охлаждаемых цилиндрических поверхностях цилиндров в результате образования отвердевших корок, которые соединяются в горловине (зона, в которой расстояние между поверхностями цилиндров - минимальное), образуя ленту, которую непрерывно вытягивают из литейного пространства.

На практике, однако, трудно полностью избежать появления затвердеваний, называемых «паразитными затвердеваниями», т.е. слоев затвердевшего металла, которые появляются в некоторых зонах боковых сторон. Их образование объясняется тем фактом, что жидкий металл, примыкающий к этим зонам, может иметь существенно более низкую температуру, чем номинальная температура, и способен, следовательно, затвердевать в местах контакта с боковыми сторонами. Эта низкая температура может быть следствием неблагоприятных гидродинамических условий, которые препятствуют достаточному обновлению жидкого металла в этих зонах, или же недостаточно высокой температуры боковых сторон вследствие их плохого подогрева перед литьем. Конечно, многие из этих факторов могут проявляться совместно. Когда твердый металл, являющийся результатом этих паразитных затвердеваний, попадает в нижнюю часть литейного пространства, он должен пройти между цилиндрами, создавая дополнительный слой металла, который увеличивает номинальную толщину продукции. Вследствие этого цилиндры должны на короткое время воспринять дополнительное усилие, из-за которого они временно отодвигаются друг от друга во избежание их разрушения. Качество ленты из-за этого существенно ухудшается. Может иметь место смещение боковых сторон с риском потери уплотнения литейного пространства, с которым они связаны.

Обычно пытаются ограничить появление паразитных затвердеваний, придавая особые конфигурации разливочному стакану. Эти конфигурации направлены на создание для металла, находящегося в литейном пространстве, таких условий истечения, которые обеспечили бы постоянное возобновление металла против зон, где паразитные затвердевания могут возникнуть с наибольшей вероятностью, например, подводя жидкий металл, выходящий из разливочного стакана, непосредственно вблизи этих зон. Это, однако, приводит к дефициту в подаче жидкого металла в другие части литейного пространства.

Другой метод заключается в постоянном подогреве боковых стенок во время литья при помощи горелок или индукционных печей или же путем индукционного подогрева металла, находящегося вблизи от боковых сторон. Это приводит, однако, к усложнениям конструкции боковых стенок и в системе управления их работой.

Другой метод состоит в подборе тугоплавких составляющих боковых стенок, помещая против литьевого пространства волокнистые тугоплавкие материалы на базе кремнезема, глинозема или других оксидов, обладающих высокими теплоизолирующими свойствами. Эти тугоплавкие материалы с высокими изолирующими свойствами могут отнимать у жидкого металла только относительно малое количество тепла, ограничивая тем самым риск появления паразитных затвердеваний. Однако у них малый срок службы, так как они плохо сопротивляются износу вследствие трения о цилиндры и также о затвердевший металл, находящийся во время затвердевания около горловины. Вот почему в зонах боковых сторон, которые расположены рядом с их дугами контакта с торцами цилиндров, и в зонах, которые расположены против внутренних сторон литейного пространства, заменяют вышеупомянутый изолирующий тугоплавкий материал вставками, изготовленными из материала, обладающего, по меньшей мере, хорошими изолирующими свойствами, но в еще большей степени высокой твердостью: различного вида керамики, нитрид бора, SiAlON®...

Такое решение, однако, не вполне удовлетворительно, так как между твердым тугоплавким материалом и изолирующим тугоплавким материалом в зоне контакта имеет место теплообмен, что приводит к местному охлаждению изолирующего тугоплавкого материала. Этого может быть достаточно для инициации паразитного затвердевания.

В связи с этим объектом изобретения является боковая сторона для установки непрерывной разливки металлических лент между двумя цилиндрами, вращающимися в противоположном направлении один относительно другого, вокруг горизонтальных осей, охлаждаемыми изнутри, поверхности которых ограничивают литейное пространство, ограниченное сбоку двумя боковыми стенками из огнеупорного материала такого типа, который содержит:

- поддерживающую пластину, на передней части которой выполнено углубление;

- вставку из твердого материала, расположенную на периферии углубления;

- облицовку, заполняющую остальную часть углубления;

отличающаяся тем, что фронтальная сторона, обращенная в сторону литейного пространства вышеупомянутой облицовки, выполнена с отступом на максимальное расстояние по отношению к фронтальной стороне вставки, по меньшей мере, на часть ее высоты.

Фронтальная сторона, обращенная в сторону литейного пространства вышеупомянутой облицовки, может быть выполнена с отступом на максимальное расстояние по отношению к фронтальной стороне вставки на всю ее высоту.

Преимущественно, на высоте «h1», отсчитывая от верхней кромки углубления, облицовка имеет постоянную толщину и на высоте «h2» облицовка имеет возрастающую толщину до уровня, на котором толщина становится равной толщине вставки.

Вышеупомянутый уровень или вышеупомянутая толщина, равные толщине вставки, могут быть нижним краем углубления.

В варианте облицовка может иметь возрастающую толщину от верхнего края углубления до нижнего края углубления.

Расстояние, преимущественно, равно 5 мм или более.

Боковая стенка может иметь выступ по ширине фронтальной стороны, причем вышеупомянутый выступ предназначен для того, чтобы нависать над поверхностью жидкого металла, присутствующего в литейном пространстве.

Как будет далее понятно, изобретение состоит, в основном, в том, чтобы разместить фронтальную поверхность облицовки из изолирующего тугоплавкого материала боковой стенки существенно с отступом по отношению к фронтальной поверхности твердой тугоплавкой части, и это, по меньшей мере, по большей части высоты облицовки.

Изобретение будет более понятно при чтении следующего далее описания, приведенного со ссылками на прилагаемые следующие чертежи:

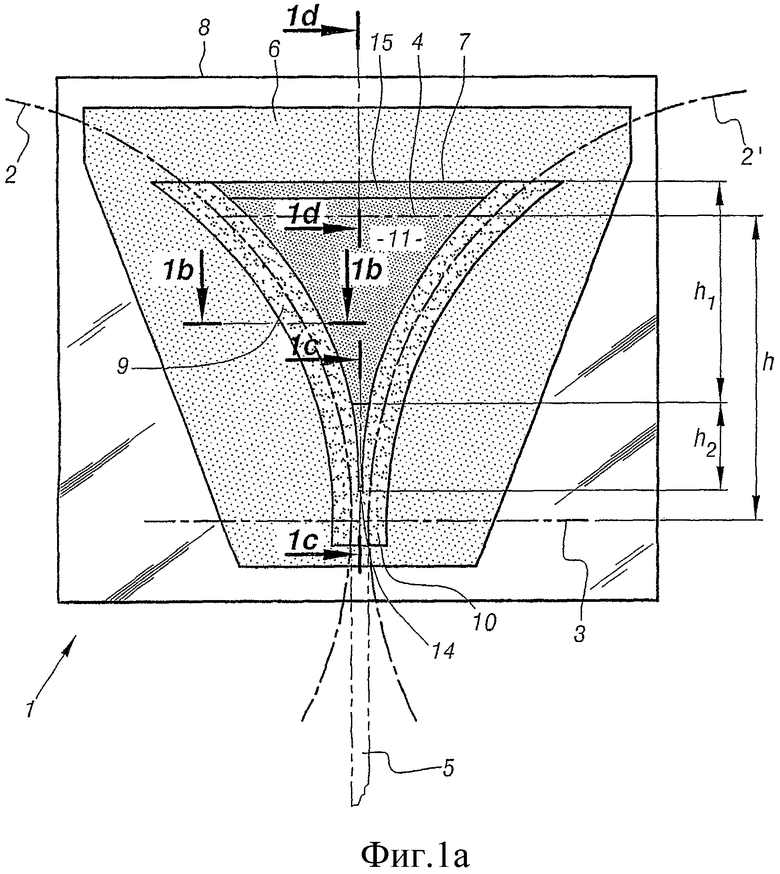

фиг.1а - показывает вид спереди первого варианта одной боковой стенки установки непрерывной разливки между цилиндрами согласно изобретению;

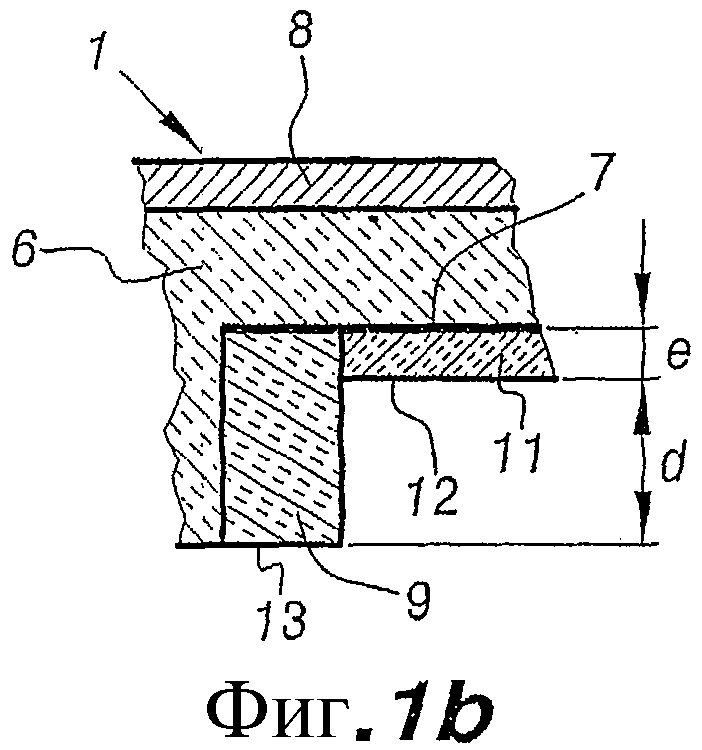

фиг.1b - показывает вид по сечению по 1b-1b детали этой боковой стенки;

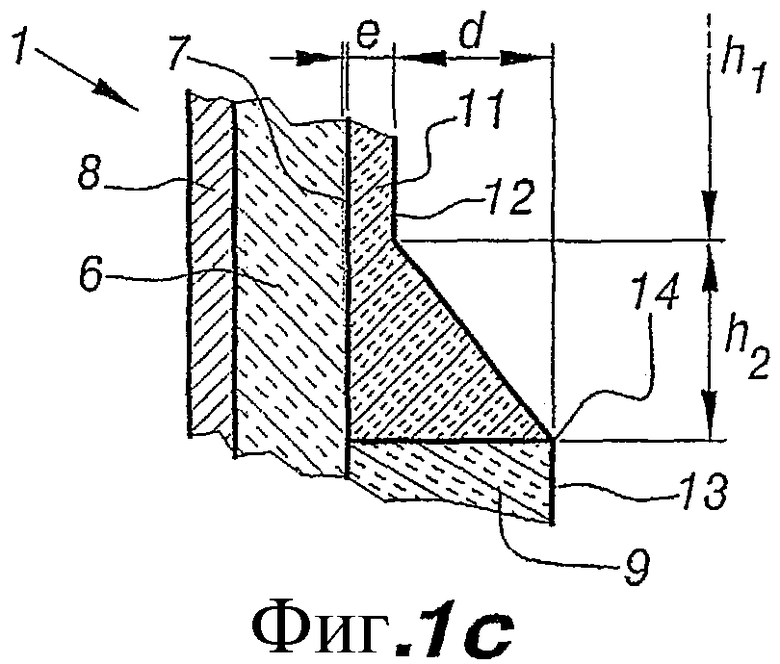

фиг.1с - показывает вид по сечению по 1с-1с другой детали этой боковой стенки;

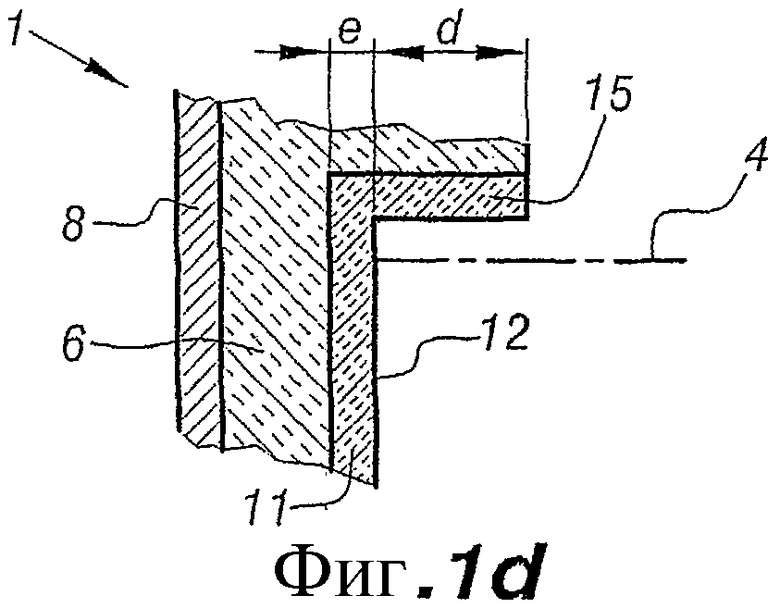

фиг.1d - показывает вид по сечению по 1d-1d другой детали этой боковой стенки;

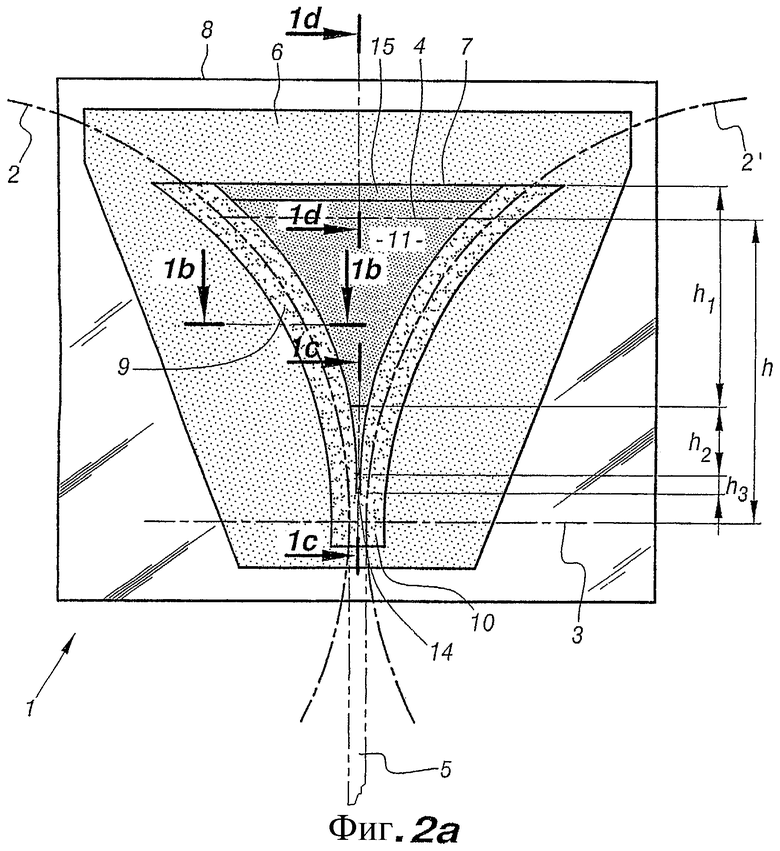

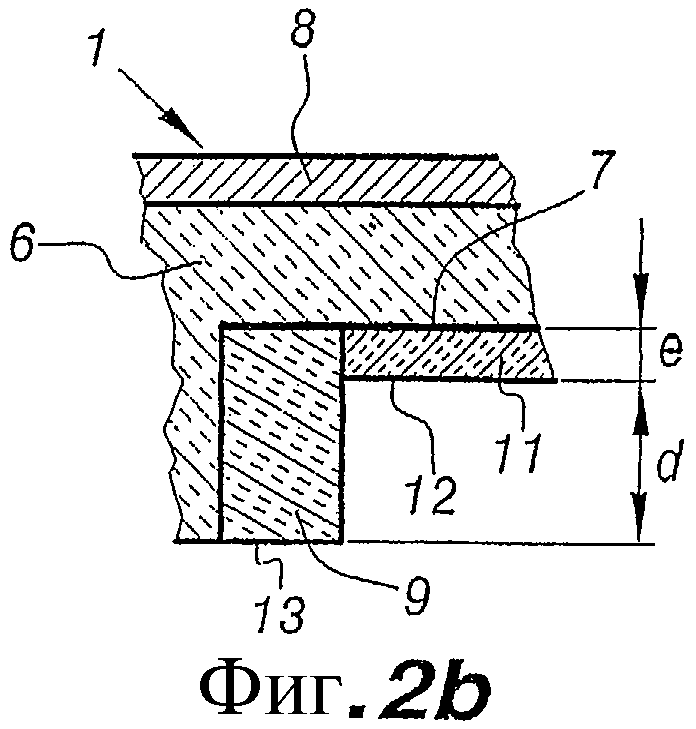

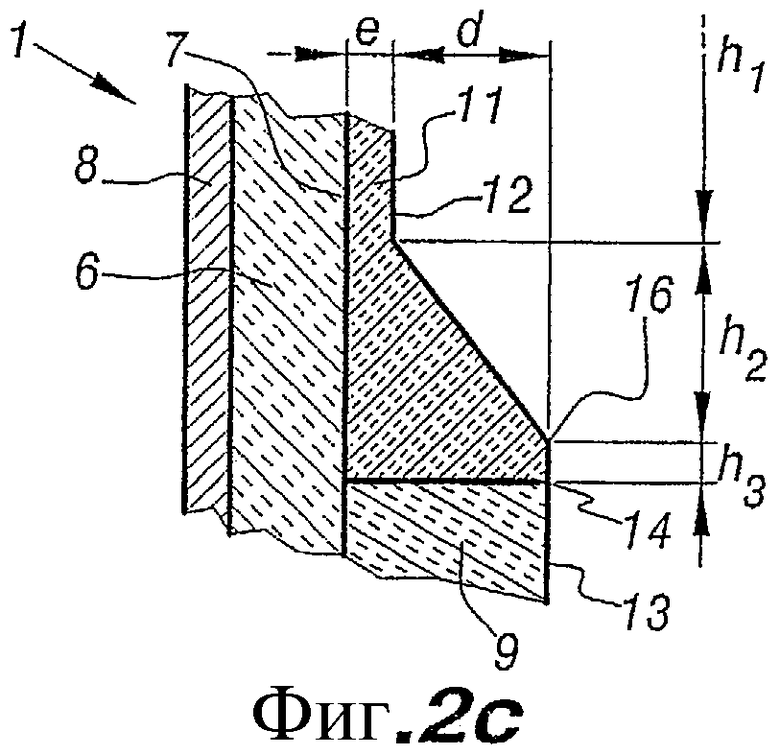

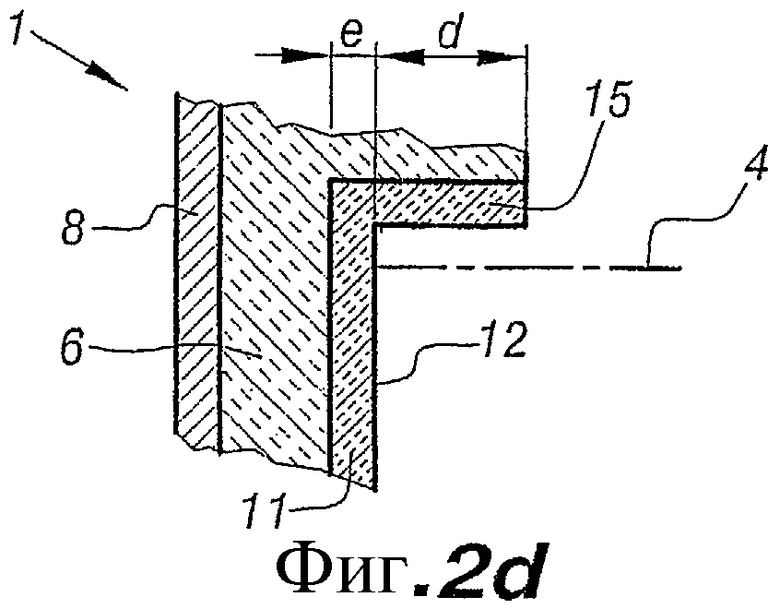

фиг.2а-2d - показывают аналогичным образом второй вариант одной боковой стенки согласно изобретению.

На фиг.1, на которой показана схематически передняя часть боковой стенки 1 первого варианта изобретения, размеры даны не в масштабе для того, чтобы яснее продемонстрировать принцип изобретения. Известно, что у установок, предназначенных для промышленного использования при литье стали, диаметр вращающихся цилиндров, контуры наружных поверхностей которых 2 и 2', когда боковая стенка 1 - в рабочем положении, показаны штрихпунктирной линией, составляет от 500 до 1500 мм, в то время как на уровне 3, на котором находится горловина, ширина пространства, которое разделяет наружные поверхности цилиндров, равна ширине отливаемой ленты, а именно несколько мм, самое большее 10 мм. Также штрихпунктирными линиями показаны номинальный уровень 4, достигаемый жидким металлом в литейном пространстве, и профиль 5 затвердевшей ленты, вытягиваемой из установки. Следовательно, в литейном пространстве жидкий металл может иметь высоту «h», заключенную между номинальным уровнем 4 поверхности жидкого металла и уровнем 3 горловины.

Боковая стенка состоит из следующих элементов:

- опорной пластины 6 из тугоплавкого материала с высокими изолирующими свойствами; на ее передней стороне выполнено углубление 7; ее задняя сторона, показанная в данном примере, прикреплена к пластине 8, на заднюю сторону которой оказывают действие устройства (не показаны), которые прижимают боковую стенку 1 к торцам цилиндров 2;

- детали 9 (которая может состоять из одной или нескольких частей), называемой «вставка», размещенной на периферии углубления 7 (за исключением верхнего края углубления 7); она расположена напротив зон, окружающих края цилиндров, и напротив зоны 10, окружающей горловину; в общем случае, эта вставка 9 должна занимать всю часть боковой стенки 1, которая предназначена контактировать с торцами цилиндров и с затвердевающими корками в зонах, в которых необходимо уплотнение литьевого пространства; для постоянного осуществления такого уплотнения, несмотря на трение, которому подвержена вставка 9, эту вставку 9 необходимо изготавливать из твердого тугоплавкого материала, который обладает высоким сопротивлением механическому износу и коррозии под действием отливаемого металла, такого как SiAlON® или BN, даже если его повышенная плотность является причиной относительно посредственных изолирующих свойств;

- облицовки 11, которая заполняет остальную часть дна углубления 7 и в основном обеспечивает, следовательно, контакт между боковой стенкой 1 и жидким металлом; эта облицовка 11 изготовлена из материала с высокими изолирующими свойствами, такого как вспененный кремнезем, волокнистый кремнезем, волокнистый глинозем, двуоксид циркония в форме отливки, и может обладать менее высокими механическими и химическими свойствами, чем свойства вставки 9. Вставка 9 и облицовка 11 образуют то, что может быть названо «активной частью» боковой стенки 1, их задача состоит в том, что они обеспечивают удержание жидкого металла между цилиндрами и, в основном, уплотнение литьевого пространства.

У боковых стенок, известных из уровня техники, фронтальные поверхности вставки 9 и облицовки 11 образуют точное продолжение друг друга. Но, согласно изобретению, фронтальная поверхность 12 облицовки 11 существенно утоплена на максимальную глубину «d» по отношению к фронтальной поверхности вставки 9.

На высоте «h1» от верхнего края углубления 7 облицовка 11 имеет существенно постоянную толщину «е». Это приводит к тому, что фронтальная поверхность 12 облицовки 11 утоплена на глубину «d» по всей высоте «h1». Затем на высоте «h2» эта толщина постоянно возрастает таким образом, что на уровне нижнего края 14 углубления 7 она оказывается равной толщине вставки 9, как это видно на фиг.1с. На этой фигуре показано линейное увеличение толщины, придающее плоскую форму фронтальной поверхности 12 облицовки 11 в рассматриваемой зоне. Но возможны также и другие варианты, например, такое возрастание толщины облицовки 11, которое придавало бы фронтальной поверхности 12 криволинейную форму. Во всяком случае, присутствие части высоты «h2», на которой толщина облицовки возрастает, достигая толщины, существенно равной толщине 13 вставки, если не является абсолютно необходимым, то, по меньшей мере, очень рекомендуемо. В противном случае вставка 9 образует острый угол и при контакте с жидким металлом возможно быстрое разрушение верхней части вставки 9 в зоне 10, окружающей горловину, что было бы неблагоприятно для регулярности условий литья и затвердевания ленты.

Расстояние «d» имеет порядок минимум 10 мм и может достигнуть нескольких десятков мм, даже нескольких сотен мм (например, 250 мм), преимущественно от 80 до 150 мм. Размер «h2» обычно (но не в качестве ограничения) имеет порядок 1,5 d с тем, чтобы обеспечить наклон фронтальной поверхности 12 облицовки 11 в рассматриваемой зоне в среднем примерно 45° относительно вертикали.

Соответствует изобретению тот случай, когда толщина облицовки 11 возрастает сразу от верхнего края углубления 7, иными словами, размер «h1» равен нулю.

По сравнению с боковыми стенками, известными из уровня техники, боковая стенка 1 согласно изобретению обладает следующими преимуществами.

Паразитные затвердевания, которые могли бы образоваться на облицовке 11, отнесены далеко назад от нижней части литейного пространства. Если же частички затвердевшего металла, которые образовались, будут затянуты в нижнюю часть литейного пространства, у них будет больше времени для расплавления, чем в существующих конструкциях. Это позволяет существенно снизить риск аварийности при литье при прохождении твердого металла на уровне горловины 3.

На уровне 4 верхней поверхности жидкого металла, находящегося в литейном пространстве, литейное пространство имеет ширину существенно не больше, чем ширина отливаемой ленты, но превышает ее на значение равное двум «d». Эта верхняя поверхность жидкого металла имеет, следовательно, большую площадь чем та, которая встречается обычно при заданной ширине отливаемой ленты. Это приводит к тому, что загрязнения (неметаллические включения, частицы тугоплавкого материала, оторванные от боковых сторон), которые фильтруются из жидкого металла, имеют возможность распределения по большей площади наружной поверхности. В частности, они имеют возможность расположиться поблизости от боковых стенок 1, в зонах шириной «d», которые находятся на одной вертикали с лентой во время затвердевания. Они имеют в этом случае относительно мало шансов быть захваченными потоками жидкого металла с тем, чтобы оказаться в конце концов в отливаемой ленте. Возможность накопления загрязнений поблизости от боковых стенок 1 может быть увеличена посредством формы истечения в литейное пространство благодаря разливочному стакану, образованному соответствующим образом.

Наконец, жидкий метал, который вступает в контакт с облицовкой 11 на первоначальной стадии разливки, когда боковая стенка 1 еще не достигла полностью своей окончательной температуры, имеет тенденцию к охлаждению, что является нежелательным. Благодаря изобретению, холодный металл относительно отдален от зоны затвердевания ленты. Он, следовательно, не принимает непосредственного участия в формировании затвердевающей ленты и перед тем, как оказаться в зоне затвердевания против двух цилиндров, он имеет возможность повысить свою температуру благодаря жидкому металлу, который еще не вступил в контакт с боковыми стенками 1. Таким образом, особенно в начале литья, получают лучшую регулярность термических условий в литейном пространстве.

Увеличение площади верхней поверхности жидкого металла, вызванное использованием боковой стенки 1 согласно изобретению, имеет следствием возможное повышение термических потерь лучеиспускания жидким металлом, находящимся в литейном пространстве. Но этот недостаток минимален, если, как это всегда имеет место на практике, литейное пространство перекрывают крышкой, которая отражает тепловое излучение металла. Возможно также предусмотреть, как это показано на фиг.1, чтобы облицовка 11 включала по всей ширине фронтальной части 12 существенно горизонтальный выступ 15, расположенный точно над максимальным уровнем 4 жидкого металла таким образом, чтобы он выступал на расстояние, равное, например, «d». Этот выступ 15 может к тому же быть использован для крепления на нем крышки, как это описано в документе ЕР-А-0875315 для случая классических боковых стенок. В представленном примере выступ 15 расположен на верхнем крае облицовки 11, но он, конечно, может быть расположен несколько ниже, главное, чтобы он находился всегда над поверхностью жидкого металла, присутствующего в литейном пространстве, с тем, чтобы он имел возможность отражать тепловое излучение, которое он получает.

Если желательно не иметь слишком резкого изменения ширины литейного пространства поблизости от уровня 3 горловины, можно применить вариант изобретения, показанный на фиг.2а-2d (элементы, одинаковые с вариантом фиг.1, обозначены теми же позициями). В этом варианте присутствует высота «h3», расположенная между нижним краем углубления 7 и уровнем 16, расположенным над вышеупомянутым краем 14, где фронтальная поверхность 12 облицовки 11 и фронтальная поверхность 13 вставки 9 составляют одну плоскость. В случае необходимости эта высота «h3» может изменяться от нескольких мм до нескольких см, а именно, в зависимости от возможности избежать появления паразитных затвердеваний в этой зоне, благодаря, например, принятой геометрии разливного стакана.

Как и в предыдущем варианте размер «h1» может быть равен нулю.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного литья ленты между подвижными стенками | 1989 |

|

SU1782189A3 |

| Устройство для непрерывной разливки между подвижными стенками | 1990 |

|

SU1838035A3 |

| БОКОВАЯ СТЕНКА ДЛЯ ЗАКРЫВАНИЯ ЛИТНИКОВОГО ПРОСТРАНСТВА УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ В МЕТАЛЛИЧЕСКИЕ ТОНКИЕ ЛЕНТЫ МЕЖДУ ВАЛКАМИ | 1998 |

|

RU2201839C2 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ТОНКИХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2112624C1 |

| ПИТАТЕЛЬНАЯ СИСТЕМА | 2015 |

|

RU2684522C2 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ | 2013 |

|

RU2581989C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕЖДУ ДВУМЯ ВАЛКАМИ | 1995 |

|

RU2150348C1 |

| ГАЗОГЕНЕРАТОР, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, А ТАКЖЕ МОДУЛЬ С ГАЗОГЕНЕРАТОРОМ | 2009 |

|

RU2518795C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОНКОЙ СТАЛЬНОЙ ПОЛОСЫ | 2003 |

|

RU2323063C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СВЕРХЧИСТОГО АЛЮМИНИЯ | 2000 |

|

RU2201475C2 |

Изобретение относится к металлургии. Литейное пространство в установке непрерывной разливки металлических лент между двумя цилиндрами ограничено поверхностями цилиндров и двумя боковыми стенками из огнеупорного материала. Боковая стенка содержит поддерживающую пластину, на передней части которой выполнено углубление. В углублении размещена вставка из твердого материала, расположенная на периферии углубления. Остальную часть углубления заполняет облицовка. Фронтальная сторона облицовки, обращенная к литейному пространству, выполнена с отступом по отношению к фронтальной стороне, по меньшей мере, на части ее высоты. Обеспечивается устранение паразитного затвердевания металла на боковых стенках и снижение риска аварийной ситуации. 11 з.п. ф-лы, 2 ил.

| СПОСОБ НАНЕСЕНИЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ТРУБЫ И СТАЛЬНАЯ ТРУБА С УКАЗАННЫМ ПОКРЫТИЕМ | 2022 |

|

RU2785211C1 |

| Устройство для непрерывного литья ленты между подвижными стенками | 1989 |

|

SU1782189A3 |

| Способ определения показателя тепловой инерции термопреобразователя | 1980 |

|

SU901851A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2007-09-10—Публикация

2003-07-11—Подача