Изобретение относится к черной и цветной металлургии и может быть использовано при разливке жидкого металла, например, на машинах непрерывного или полунепрерывного литья.

Известно устройство для разливки жидкого металла, содержащее металлоприем- ник и разливочную емкость. Между металлоприемником и разливочной емкостью установлены два трубчатых элемента с косым стыком.

Недостатком устройства является низкая точность регулирования расхода металла из-за зарастания отверстия для выпуска металла.

Ближайшим к предлагаемому по технической сущности и достигаемому результату является устройство, содержащее стопор с приводом его перемещения вдоль своей оси. При этом указанный стопор расположен в разливочной емкости.

Недостатком устройства является то, что при разливке многих металлов, например сталей с высоким содержанием алюминия, происходит зарастание отверстия в днище разливочной емкости и в канале стакана (при литье под уровень с защитой мениска шлаковыми или экзотермическими смесями). Механизм перемещения стопора (или несколько стопоров) позволяет, перемещая стопор и открывая периодически (и закрывая) отверстие в разливочной емкости, регулировать расход металла и частично удалять затвердевшие частицы металла и окислов, однако только в зоне начала разливочного отверстия.

Цель изобретения - повышение надежности в работе за счет сохранения стабильности размеров отверстия.

Это достигается за счет исключения (или уменьшения) перекрытия отверстия при выделении на его стенках частиц твердой фазы и регулирования расхода более точного и гибкого, чем в известных устройствах.

N го

0

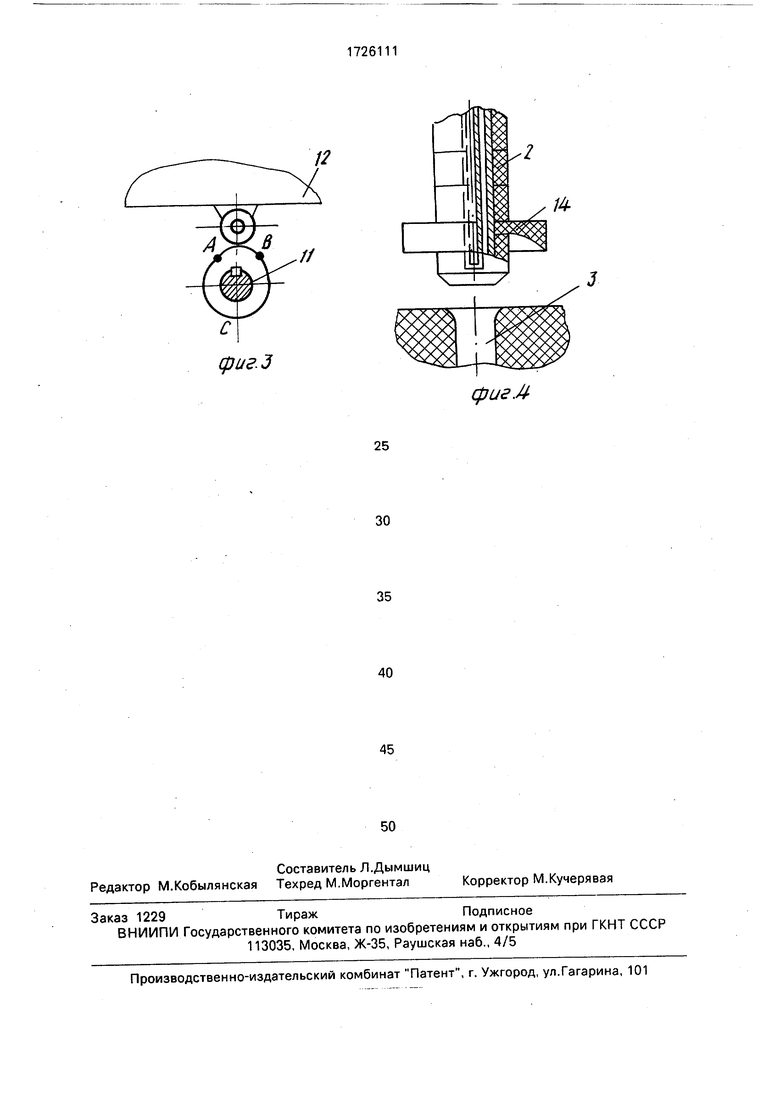

Указанная цель достигается за счет того, что устройство для разливки жидкого металла, включающее разливочную емкость с отверстием, внутри которой размещены стопора и механизмы их перемещения, снабжено дополнительно механизмами возвратно-поступательного перемещения стопоров, выполненными, например, в виде кулачка с приводом его вращения, взаимосвязанными своей наружной поверхностью со стопором через промежуточные элементы, например, в виде балок. Стопор в нижней его части снабжен кольцевым выступом в форме диска.

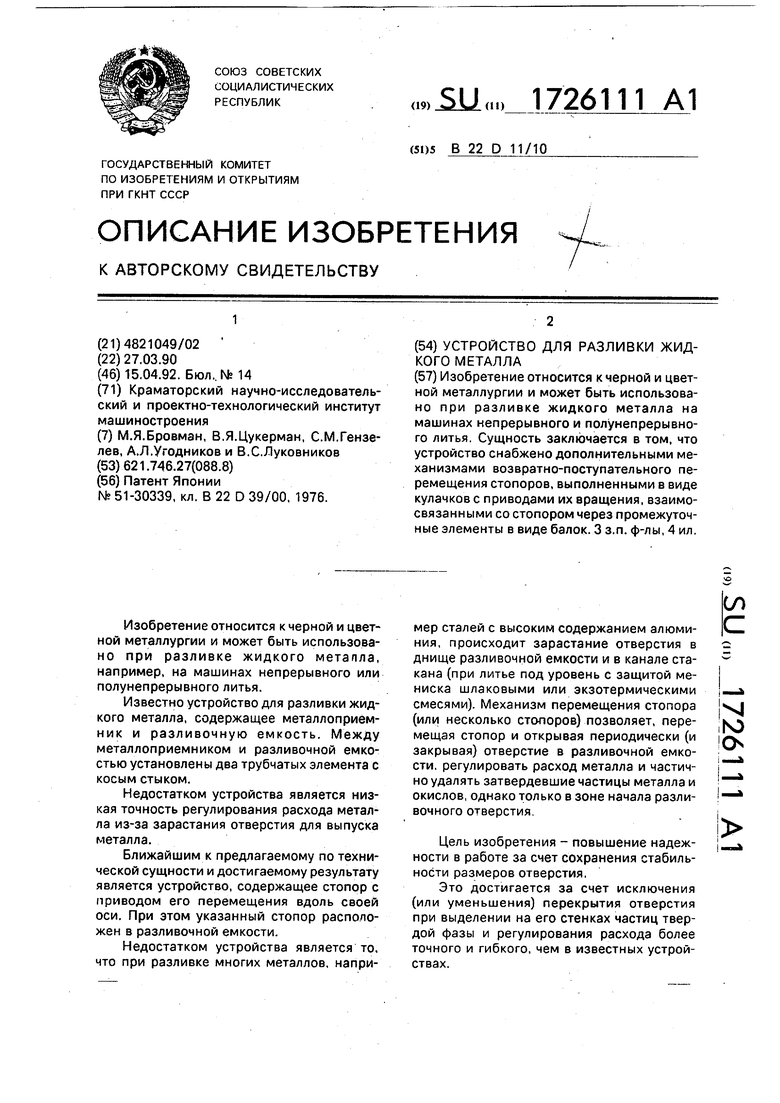

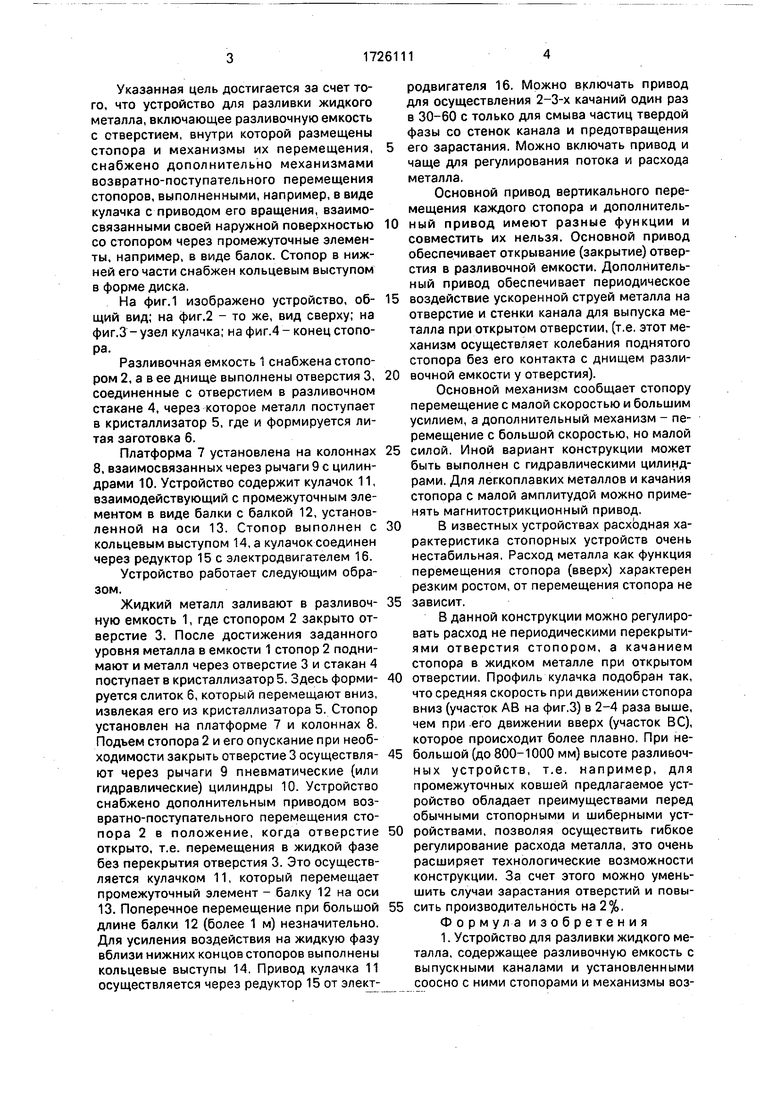

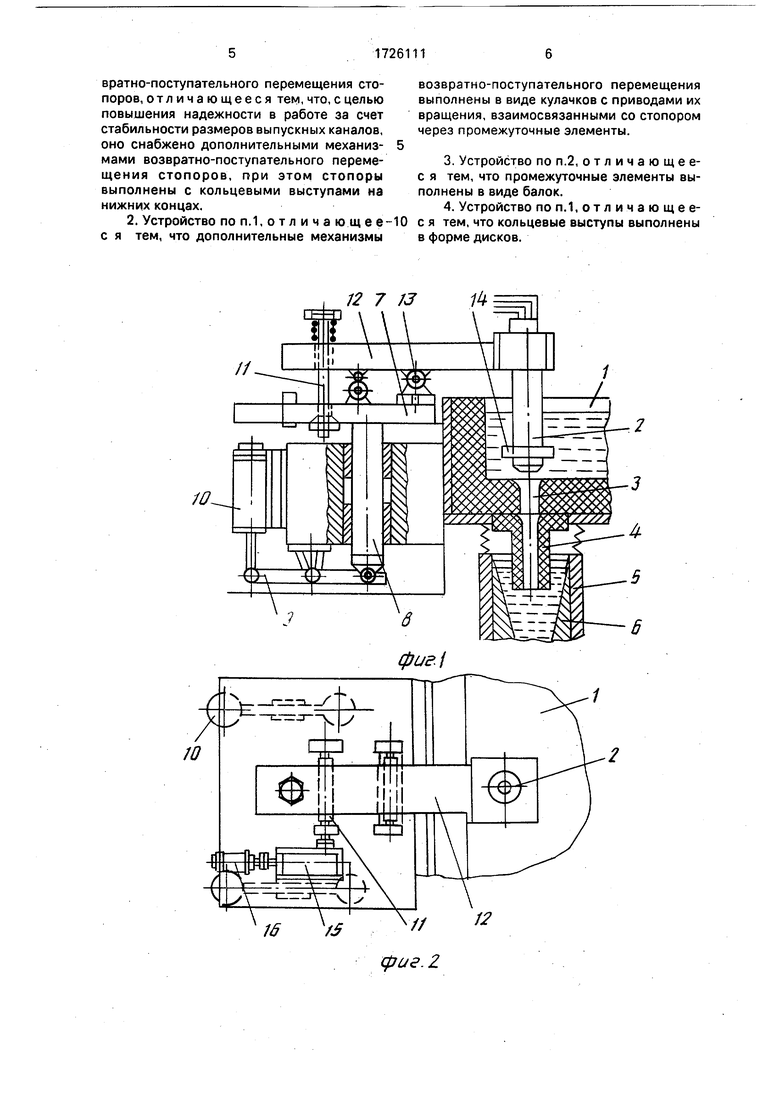

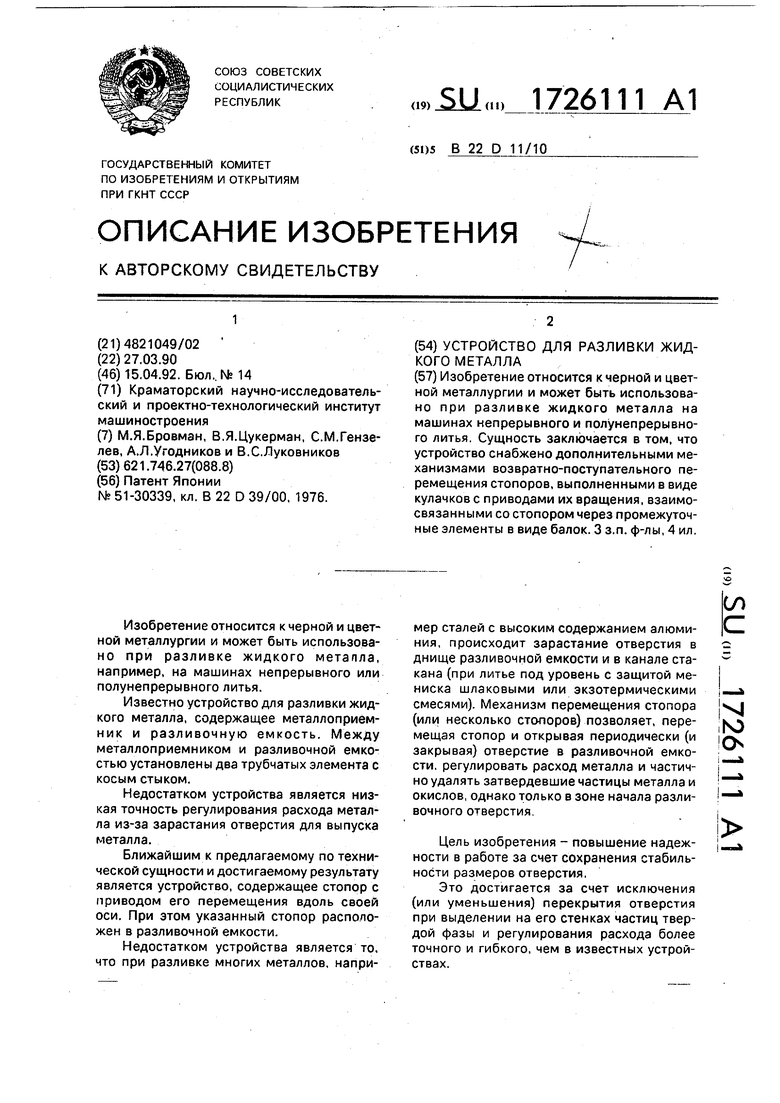

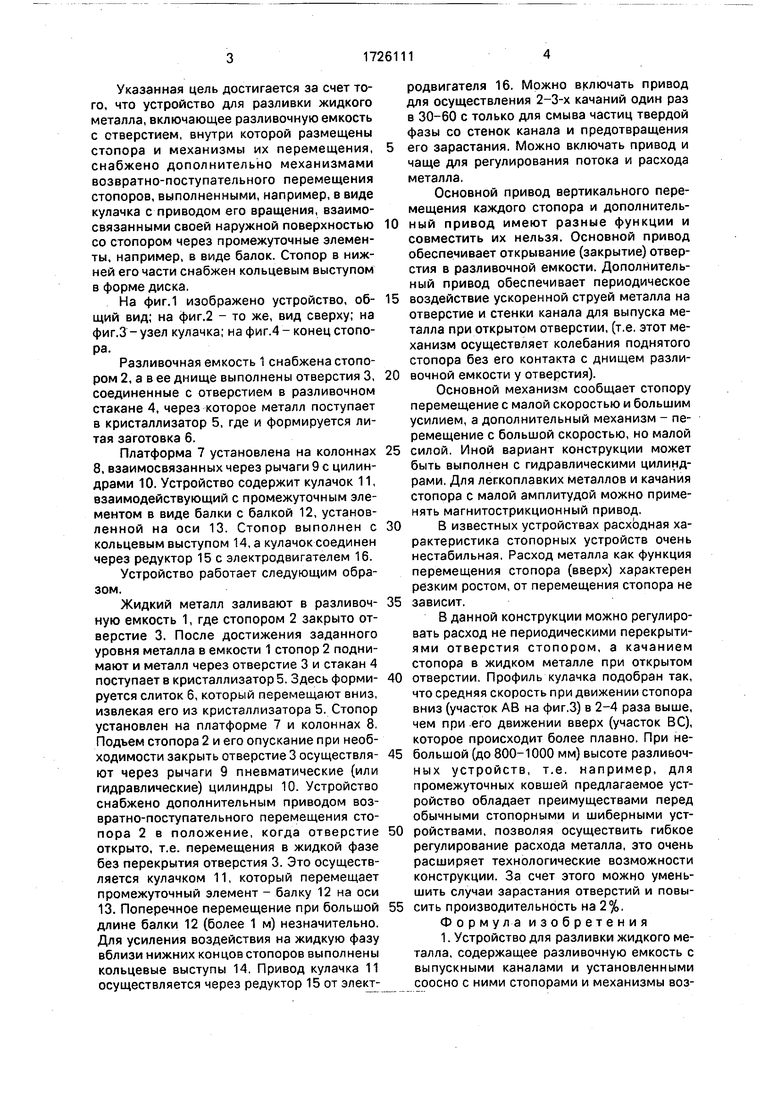

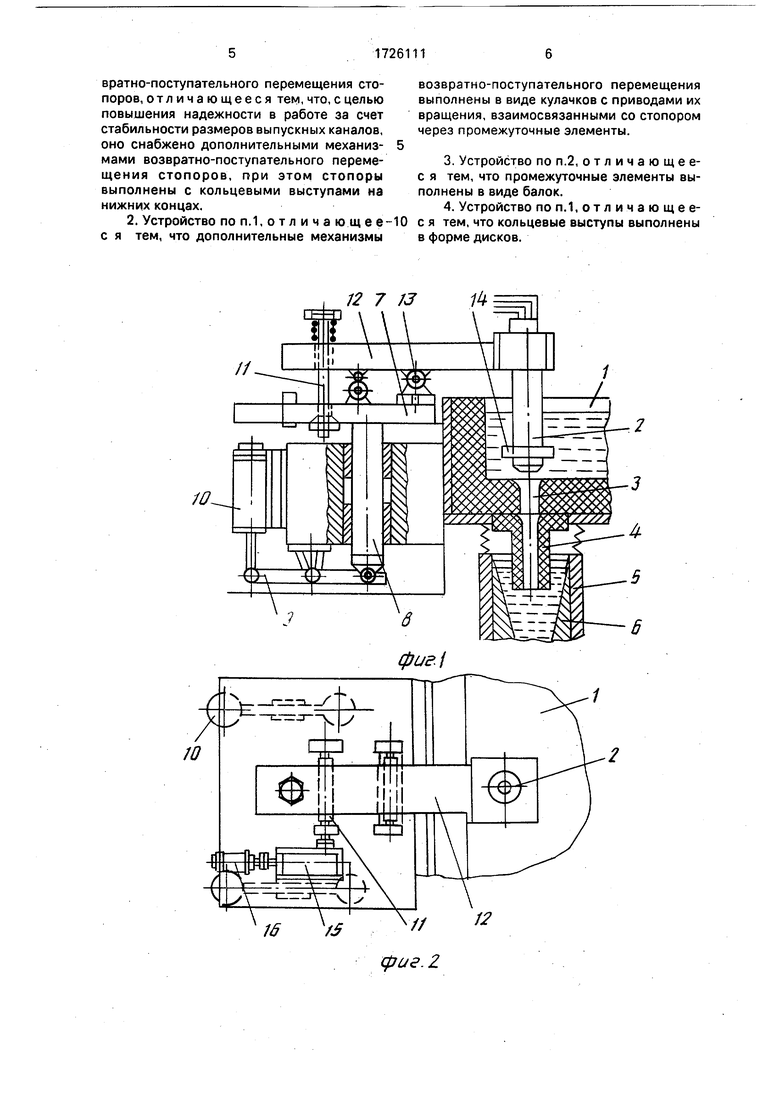

На фиг.1 изображено устройство, общий вид; на фиг.2 - то же, вид сверху; на фиг.З-узел кулачка; на фиг.4- конец стопора.

Разливочная емкость 1 снабжена стопором 2, а в ее днище выполнены отверстия 3, соединенные с отверстием в разливочном стакане 4, через которое металл поступает в кристаллизатор 5, где и формируется литая заготовка 6.

Платформа 7 установлена на колоннах 8, взаимосвязанных через рычаги 9 с цилиндрами 10. Устройство содержит кулачок 11, взаимодействующий с промежуточным элементом в виде балки с балкой 12, установленной на оси 13. Стопор выполнен с кольцевым выступом 14, а кулачок соединен через редуктор 15 с электродвигателем 16.

Устройство работает следующим образом.

Жидкий металл заливают в разливочную емкость 1, где стопором 2 закрыто отверстие 3. После достижения заданного уровня металла в емкости 1 стопор 2 поднимают и металл через отверстие 3 и стакан 4 поступает в кристаллизатор 5. Здесь формируется слиток 6, который перемещают вниз, извлекая его из кристаллизатора 5. Стопор установлен на платформе 7 и колоннах 8, Подъем стопора 2 и его опускание при необходимости закрыть отверстие 3 осуществляют через рычаги 9 пневматические (или гидравлические) цилиндры 10. Устройство снабжено дополнительным приводом возвратно-поступательного перемещения стопора 2 в положение, когда отверстие открыто, т.е. перемещения в жидкой фазе без перекрытия отверстия 3. Это осуществляется кулачком 11, который перемещает промежуточный элемент - балку 12 на оси 13. Поперечное перемещение при большой длине балки 12 (более 1 м) незначительно. Для усиления воздействия на жидкую фазу вблизи нижних концов стопоров выполнены кольцевые выступы 14. Привод кулачка 11 осуществляется через редуктор 15 от электродвигателя 16. Можно включать привод для осуществления 2-3-х качаний один раз в 30-60 с только для смыва частиц твердой фазы со стенок канала и предотвращения

его зарастания. Можно включать привод и чаще для регулирования потока и расхода металла.

Основной привод вертикального перемещения каждого стопора и дополнитель0 ный привод имеют разные функции и совместить их нельзя. Основной привод обеспечивает открывание (закрытие) отверстия в разливочной емкости. Дополнительный привод обеспечивает периодическое

5 воздействие ускоренной струей металла на отверстие и стенки канала для выпуска металла при открытом отверстии, (т.е. этот механизм осуществляет колебания поднятого стопора без его контакта с днищем разли0 вочной емкости у отверстия).

Основной механизм сообщает стопору перемещение с малой скоростью и большим усилием, а дополнительный механизм - перемещение с большой скоростью, но малой

5 силой. Иной вариант конструкции может быть выполнен с гидравлическими цилиндрами. Для легкоплавких металлов и качания стопора с малой амплитудой можно применять магнитострикционный привод,

0 В известных устройствах расхЬдная характеристика стопорных устройств очень нестабильная, Расход металла как функция перемещения стопора (вверх) характерен резким ростом, от перемещения стопора не

5 зависит.

В данной конструкции можно регулировать расход не периодическими перекрытиями отверстия стопором, а качанием стопора в жидком металле при открытом

0 отверстии. Профиль кулачка подобран так, что средняя скорость при движении стопора вниз (участок АВ на фиг.З) в 2-4 раза выше, чем при его движении вверх (участок ВС), которое происходит более плавно. При не5 большой (до 800-1000 мм) высоте разливоч- ных устройств, т.е. например, для промежуточных ковшей предлагаемое устройство обладает преимуществами перед обычными стопорными и шиберными уст0 ройствами, позволяя осуществить гибкое регулирование расхода металла, это очень расширяет технологические возможности конструкции. За счет этого можно уменьшить случаи зарастания отверстий и повы5 сить производительность на 2%.

Формула изобретения 1. Устройство для разливки жидкого металла, содержащее разливочную емкость с выпускными каналами и установленными соосно с ними стопорами и механизмы возвратно-поступательного перемещения стопоров, отличающееся тем, что, с целью повышения надежности в работе за счет стабильности размеров выпускных каналов, оно снабжено дополнительными механизмами возвратно-поступательного перемещения стопоров, при этом стопоры выполнены с кольцевыми выступами на нижних концах.

2. Устройство по п.1,отличающее с я тем, что дополнительные механизмы

10

возвратно-поступательного перемещения выполнены в виде кулачков с приводами их вращения, взаимосвязанными со стопором через промежуточные элементы.

3.Устройство по п.2, отличающее- с я тем, что промежуточные элементы выполнены в виде балок.

4.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что кольцевые выступы выполнены в форме дисков.

фиг Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выпуска металла из промежуточной емкости | 1990 |

|

SU1726112A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149730C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2137570C1 |

| Способ регулирования температуры жидкой стали,разливаемой на машине непрерывной разливки,и устройство для его осуществления | 1983 |

|

SU1158286A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2250809C2 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОГО ВЫПУСКА МЕТАЛЛА ИЗ ЕМКОСТИ | 1993 |

|

RU2042472C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2148468C1 |

| Способ подачи жидкого металла в кристаллизатор машин непрерывного литья металлов | 1984 |

|

SU1282954A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015809C1 |

| Ковшевой шиберный затвор | 2019 |

|

RU2751196C2 |

Изобретение относится к черной и цветной металлургии и может быть использовано при разливке жидкого металла на машинах непрерывного и полунепрерывного литья. Сущность заключается в том. что устройство снабжено дополнительными механизмами возвратно-поступательного перемещения стопоров, выполненными в виде кулачков с приводами их вращения, взаимосвязанными со стопором через промежуточные элементы в виде балок. 3 з.п. ф-лы, 4 ил.

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-15—Публикация

1990-03-27—Подача