Изобретение относится к способу транспортирования и укладки адгезионного эластичного материала посредством эластичного основания нужной стороной вверх с фактическим сохранением его формы на участке укладки, при этом основание удерживается смещаемым опорным устройством, снабженным направляющим элементом, который обеспечивает изменение направления основания, причем опорное устройство при укладке удаляет находящееся под материалом основание таким образом, что материал укладывается посредством свободного падения.

Целью изобретения является повышение надежности сбрасывания материала при укладке.

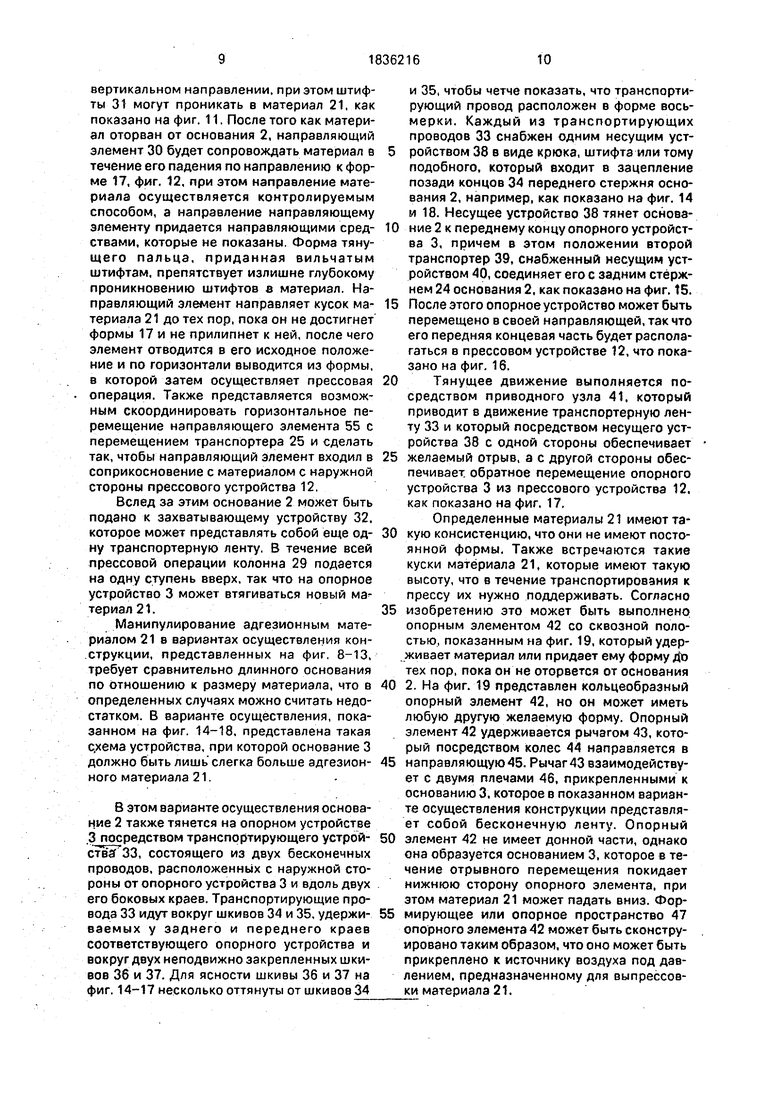

На фиг. 1 представлено сечение первого варианта осуществления транспортирующего и укладывающего устройства согласно

U5

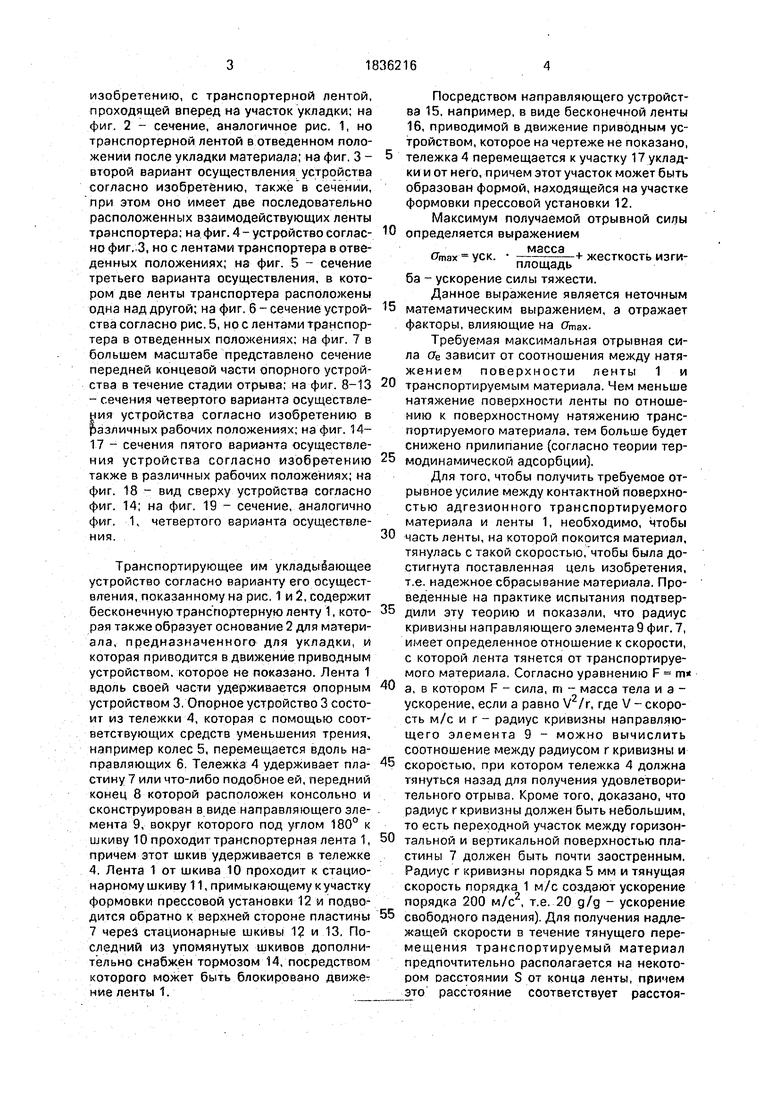

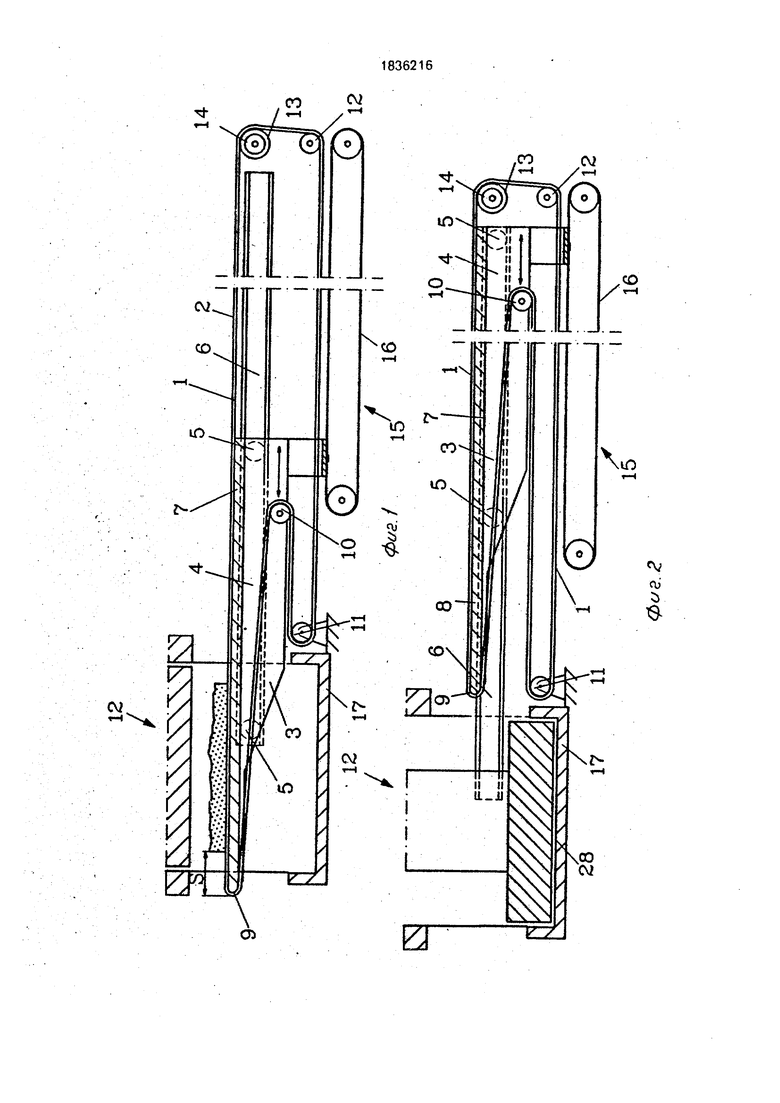

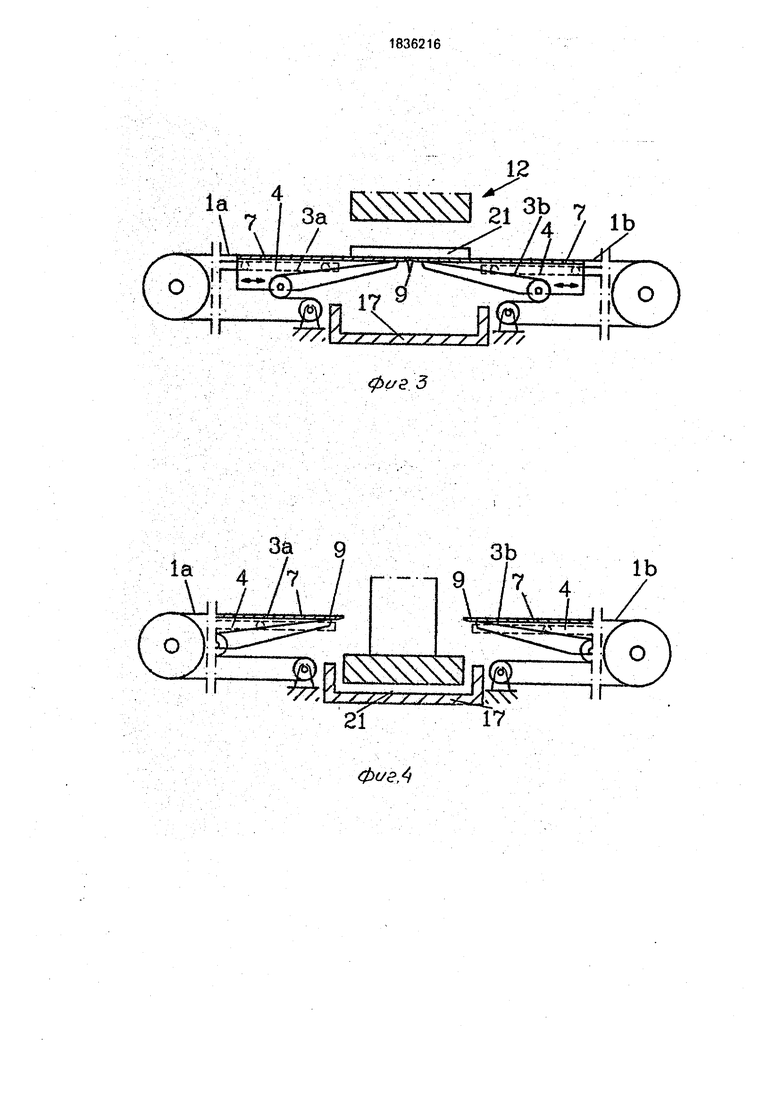

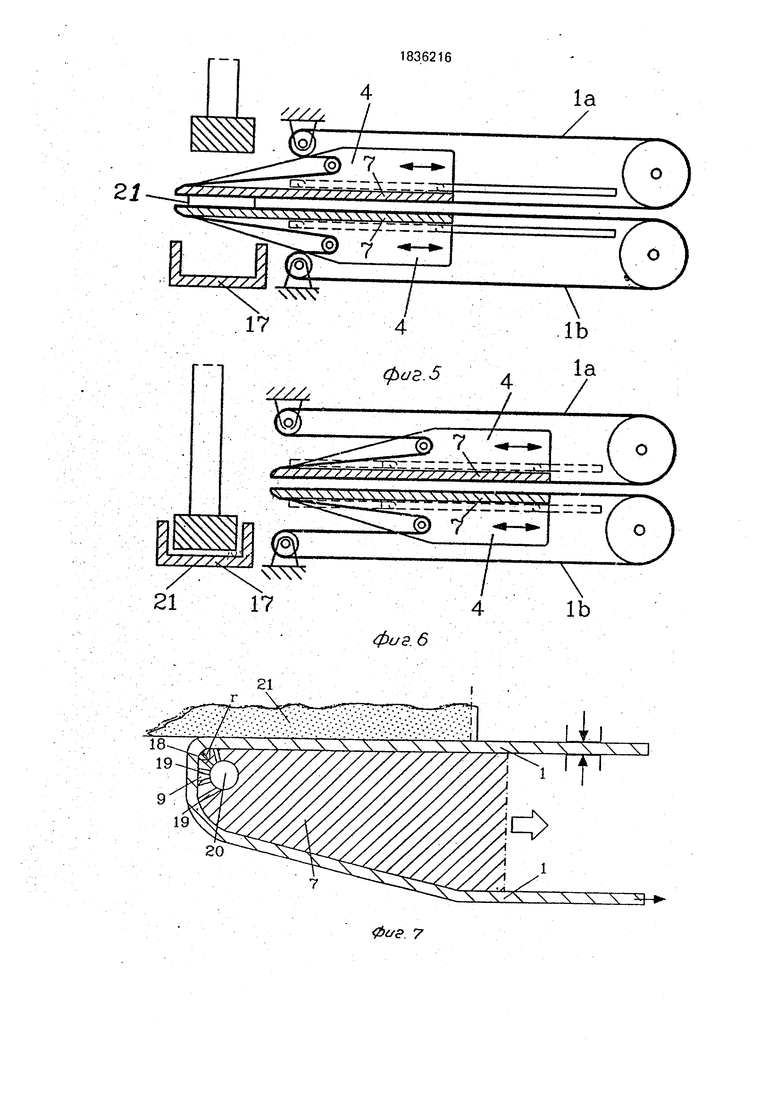

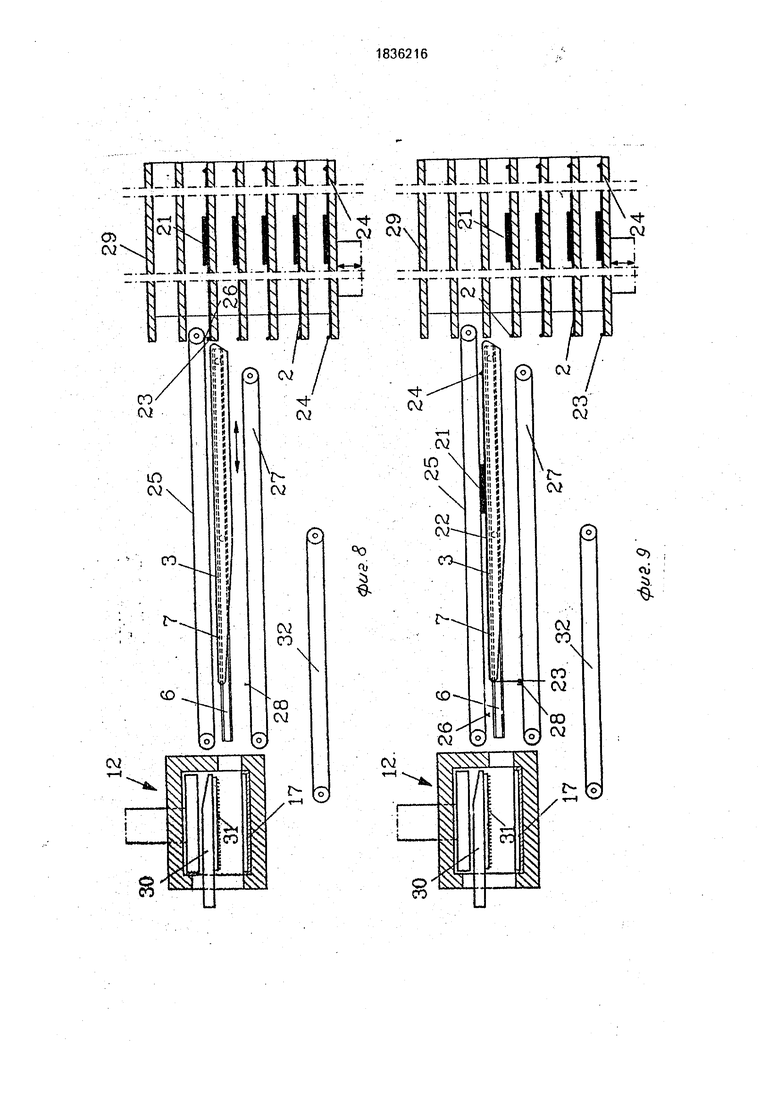

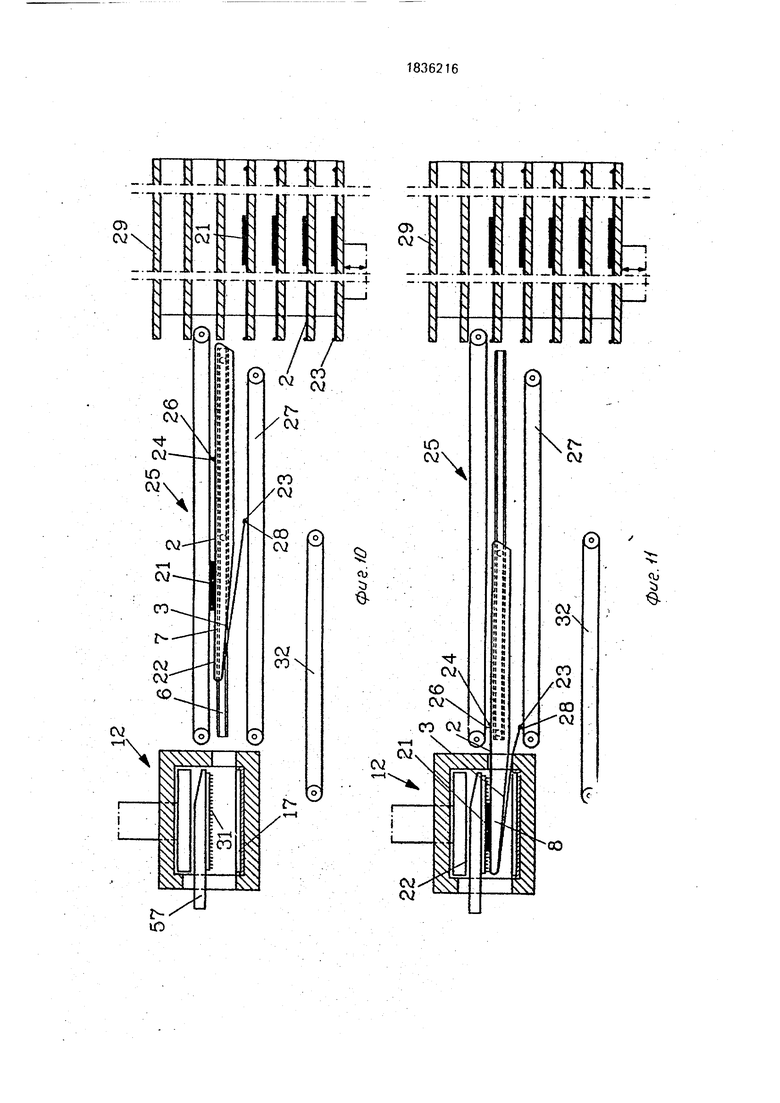

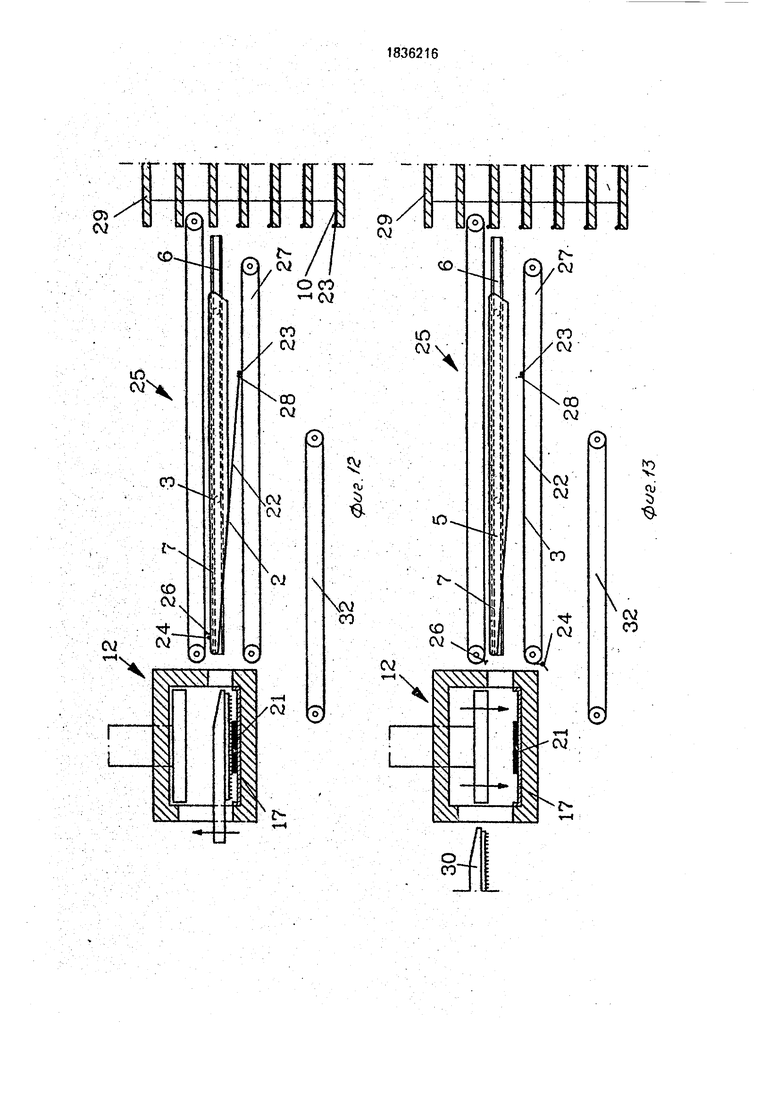

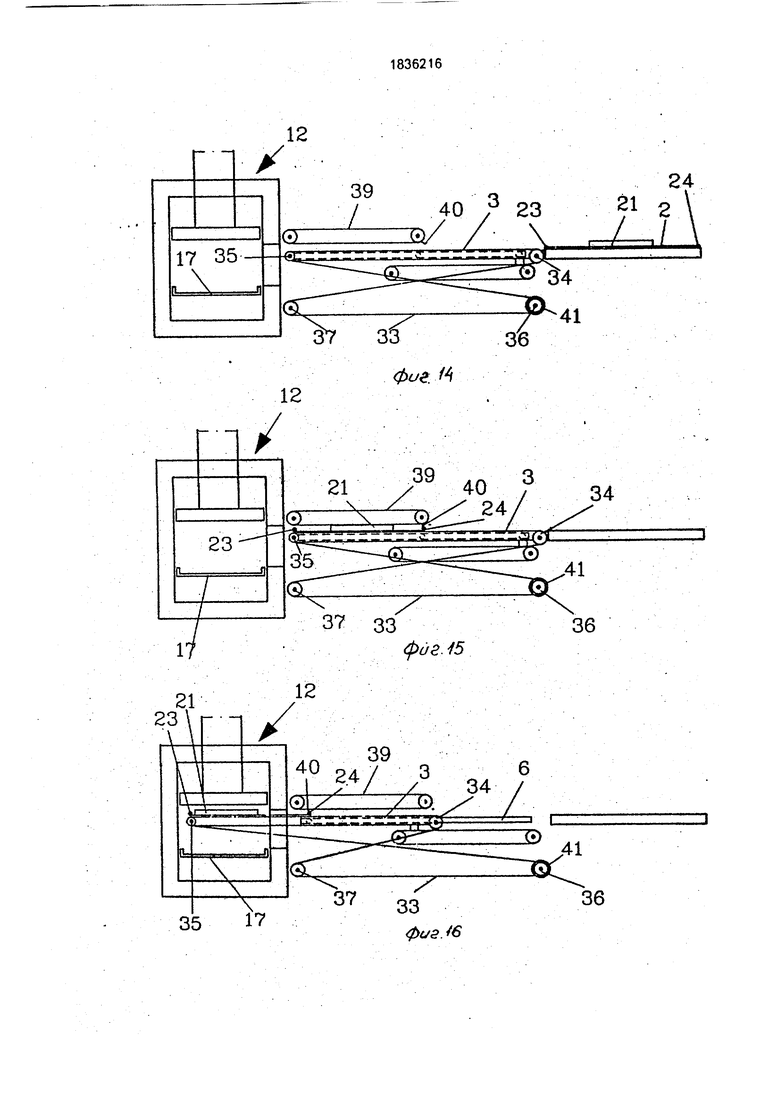

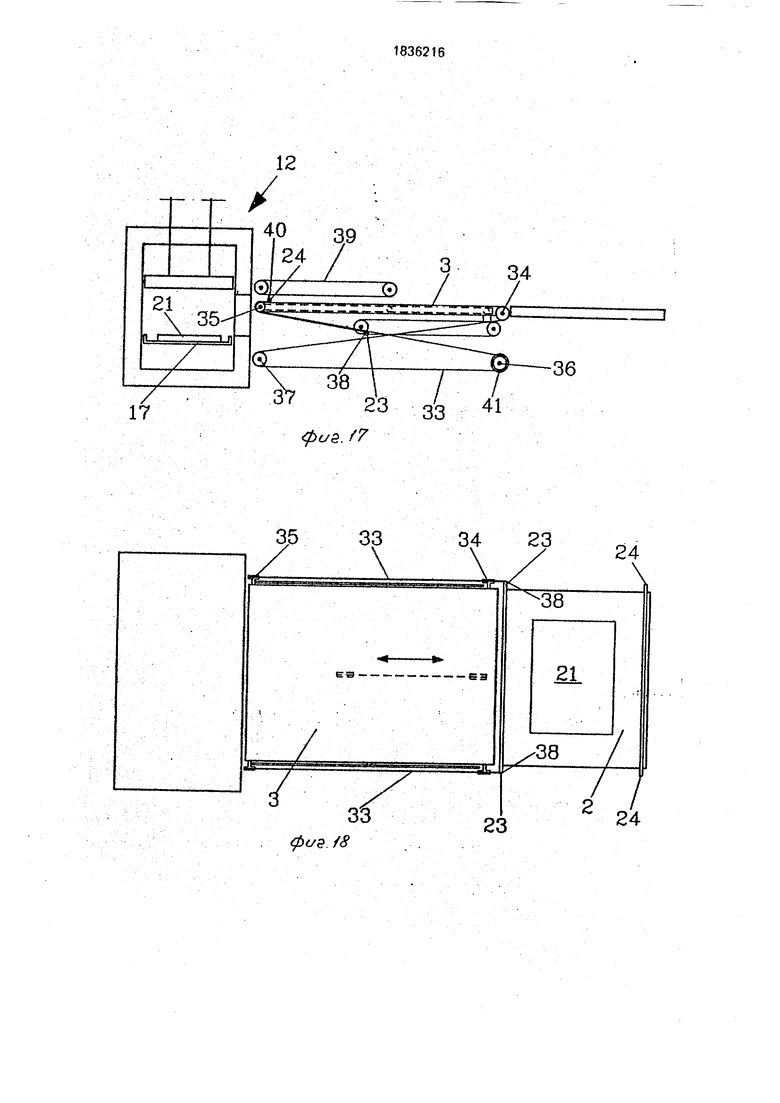

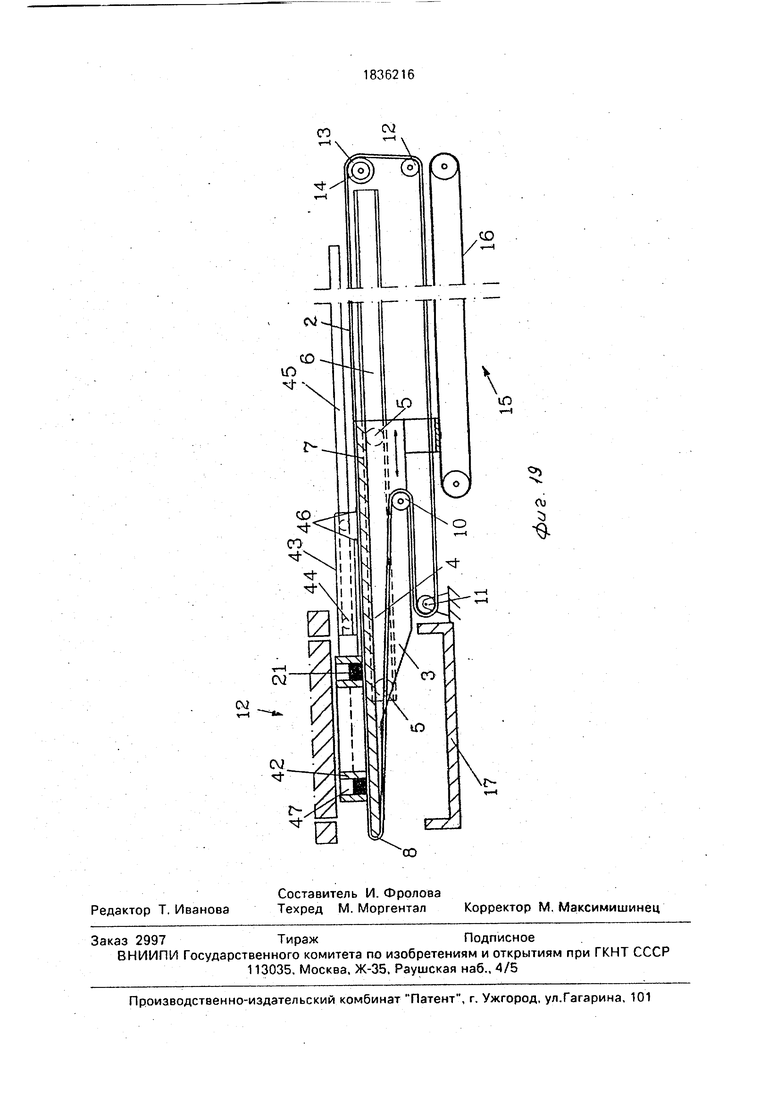

изобретению, с транспортерной лентой, проходящей вперед на участок укладки; на фиг. 2 - сечение, аналогичное рис. 1, но транспортерной лентой в отведенном положении после укладки материала; на фиг, 3 - второй вариант осуществления устройства согласно изобретению, также в сечении, при этом оно имеет две последовательно расположенных взаимодействующих ленты транспортера; на фиг. 4 - устройство соглас- но фиг. 3, но с лентами транспортера в отведенных положениях; на фиг. 5 - сечение третьего варианта осуществления, в котором две ленты транспортера расположены одна над другой; на фиг. 6 - сечение устрой- ства согласно рис. 5, но с лентами транспортера в отведенных положениях; на фиг. 7 в большем масштабе представлено сечение передней концевой части опорного устройства в течение стадии отрыва; на фиг. 8-13 - сечения четвертого варианта осуществления устройства согласно изобретению в различных рабочих положениях; на фиг. 14- 17 - сечения пятого варианта осуществления устройства согласно изобретению также в различных рабочих положениях; на фиг. 18 - вид сверху устройства согласно фиг. 14; на фиг. 19 - сечение, аналогично фиг, 1, четвертого варианта осуществления.

Транспортирующее им укладывающее устройство согласно варианту его осуществления, показанному на рис, 1 и 2, содержит бесконечную транспортерную ленту 1, кото- рая также образует основание 2 для материала, предназначенного для укладки, и которая приводится в движение приводным устройством, которое не показано. Лента 1 вдоль своей части удерживается опорным устройством 3. Опорное устройство 3 состоит из тележки 4, которая с помощью соответствующих средств уменьшения трения, например колес 5, перемещается вдоль направляющих 6. Тележка 4 удерживает пла- етину 7 или что-либо подобное ей, передний конец 8 которой расположен консольно и сконструирован в виде направляющего эле- мента 9, вокруг которого под углом 180° к шкиву 10 проходит транспортерная лента 1, причем этот шкив удерживается в тележке 4. Лента 1 от шкива 10 проходит к стационарному шкиву 11, примыкающему к участку формовки прессовой установки 12 и подводится обратно к верхней стороне пластины 7 через стационарные шкивы 12 и 13, Последний из упомянутых шкивов дополнительно снабжен тормозом 14, посредством которого может быть блокировано движе-г мие ленты 1.

Посредством направляющего устройства 15, например, в виде бесконечной ленты 16, приводимой в движение приводным устройством, которое на чертеже не показано, тележка 4 перемещается к участку 17 укладки и от него, причем этот участок может быть Образован формой, находящейся на участке Формовки прессовой установки 12.

Максимум получаемой отрывной силы определяется выражением

масса .

cfmax- уск. + жесткость изгиплощадь

ба - ускорение силы тяжести.

Данное выражение является неточным математическим выражением, а отражает факторы, влияющие на Отах.

Требуемая максимальная отрывная сила ае зависит от соотношения между натяжением поверхности ленты 1 и транспортируемым материала. Чем меньше натяжение поверхности ленты по отношению к поверхностному натяжению транспортируемого материала, тем больше будет снижено прилипание (согласно теории термодинамической адсорбции).

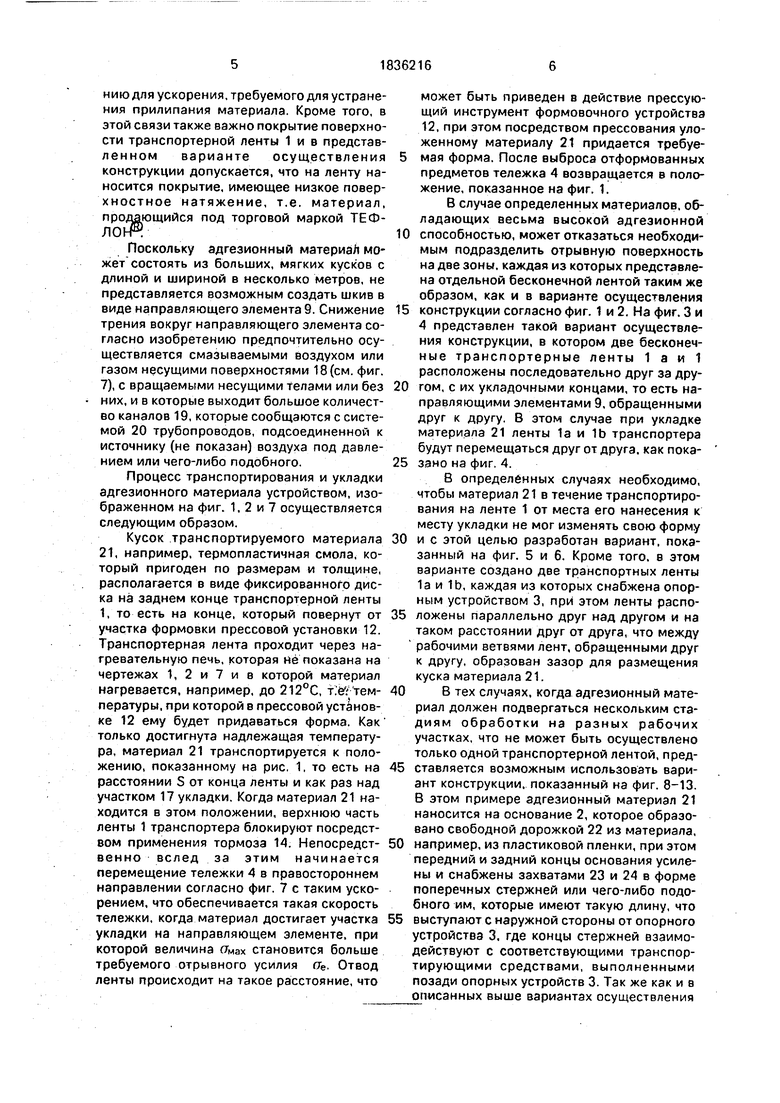

Для того, чтобы получить требуемое отрывное усилие между контактной поверхностью адгезионного транспортируемого материала и ленты 1, необходимо, чтобы часть ленты, на которой покоится материал, тянулась с такой скоростью. чтобы была достигнута поставленная цель изобретения, т.е. надежное сбрасывание материала. Проведенные на практике испытания подтвердили эту теорию и показали, что радиус кривизны направляющего элемента 9 фиг. 7, имеет определенное отношение к скорости, с которой лента тянется от транспортируемого материала. Согласно уравнению F т а, в котором F - сила, m - масса тела и а - ускорение, если а равно V2/r, где V - скорость м/с и г - радиус кривизны направляющего элемента 9 - можно вычислить соотношение между радиусом г кривизны и скоростью, при котором тележка 4 должна тянуться назад для получения удовлетворительного отрыва. Кроме того, доказано, что радиус г кривизны должен быть небольшим, то есть переходной участок между горизонтальной и вертикальной поверхностью пластины 7 должен быть почти заостренным. Радиус г кривизны порядка 5 мм и тянущая скорость порядка 1 м/с создают ускорение порядка 200 м/с2, т.е. 20 g/g - ускорение свободного падения). Для получения надлежащей скорости в течение тянущего перемещения транспортируемый материал предпочтительно располагается на некотором оасстоянии S от конца ленты, причем это расстояние соответствует расстоянию для ускорения, требуемого для устранения прилипания материала. Кроме того, в этой связи также важно покрытие поверхности транспортерной ленты 1 и в представленном варианте осуществления конструкции допускается, что на ленту наносится покрытие, имеющее низкое поверхностное натяжение, т.е. материал, продающийся под торговой маркой ТЕФЛОН®

Поскольку адгезионный материал может состоять из больших, мягких кусков с длиной и шириной в несколько метров, не представляется возможным создать шкив в виде направляющего элемента 9. Снижение трения вокруг направляющего элемента согласно изобретению предпочтительно осуществляется смазываемыми воздухом или газом несущими поверхностями 18 (см. фиг. 7), с вращаемыми несущими телами или без них, и в которые выходит большое количество каналов 19, которые сообщаются с системой 20 трубопроводов, подсоединенной к источнику (не показан) воздуха под давлением или чего-либо подобного.

Процесс транспортирования и укладки адгезионного материала устройством, изображенном на фиг. 1, 2 и 7 осуществляется следующим образом.

Кусок транспортируемого материала 21, например, термопластичная смола, который пригоден по размерам и толщине, располагается в виде фиксированного диска на заднем конце транспортерной ленты 1, то есть на конце, который повернут от участка формовки прессовой установки 12. Транспортерная лента проходит через нагревательную печь, которая не показана на чертежах 1, 2 и 7 и в которой материал нагревается, например, до 212°С, т.Ц тем- пературы, при которой в прессовой установке 12 ему будет придаваться форма. Как только достигнута надлежащая температура, материал 21 транспортируется к положению, показанному на рис, 1, то есть на расстоянии S от конца ленты и как раз над участком 17 укладки. Когда материал 21 находится в этом положении, верхнюю часть ленты 1 транспортера блокируют посредством применения тормоза 14. Непосредственно вслед за этим начинается перемещение тележки 4 в правостороннем направлении согласно фиг. 7 с таким ускорением, что обеспечивается такая скорость тележки, когда материал достигает участка укладки на направляющем элементе, при которой величина {тмах становится больше требуемого отрывного усилия те. Отвод ленты происходит на такое расстояние, что

может быть приведен в действие прессующий инструмент формовочного устройства 12, при этом посредством прессования уложенному материалу 21 придается требуе- 5 мая форма. После выброса отформованных предметов тележка 4 возвращается в положение, показанное на фиг. 1.

В случае определенных материалов, обладающих весьма высокой адгезионной

0 способностью, может отказаться необходимым подразделить отрывную поверхность на две зоны, каждая из которых представлена отдельной бесконечной лентой таким же образом, как и в варианте осуществления

5 конструкции согласно фиг. 1 и 2. На фиг, 3 и 4 представлен такой вариант осуществления конструкции, в котором две бесконечные транспортерные ленты 1 а и 1 расположены последовательно друг за дру0 гом, с их укладочными концами, то есть направляющими элементами 9, обращенными друг к другу. В этом случае при укладке материала 21 ленты 1а и 1Ь транспортера будут перемещаться друг от друга, как пока5 зано на фиг. 4.

В определенных случаях необходимо, чтобы материал 21 в течение транспортирования на ленте 1 от места его нанесения к месту укладки не мог изменять свою форму

0 и с этой целью разработан вариант, показанный на фиг. 5 и 6. Кроме того, в этом варианте создано две транспортных ленты 1а и 1Ь, каждая из которых снабжена опорным устройством 3, при этом ленты распо5 ложены параллельно друг над другом и на

таком расстоянии друг от друга, что между

рабочими ветвями лент, обращенными друг

к другу, образован зазор для размещения

куска материала 21.

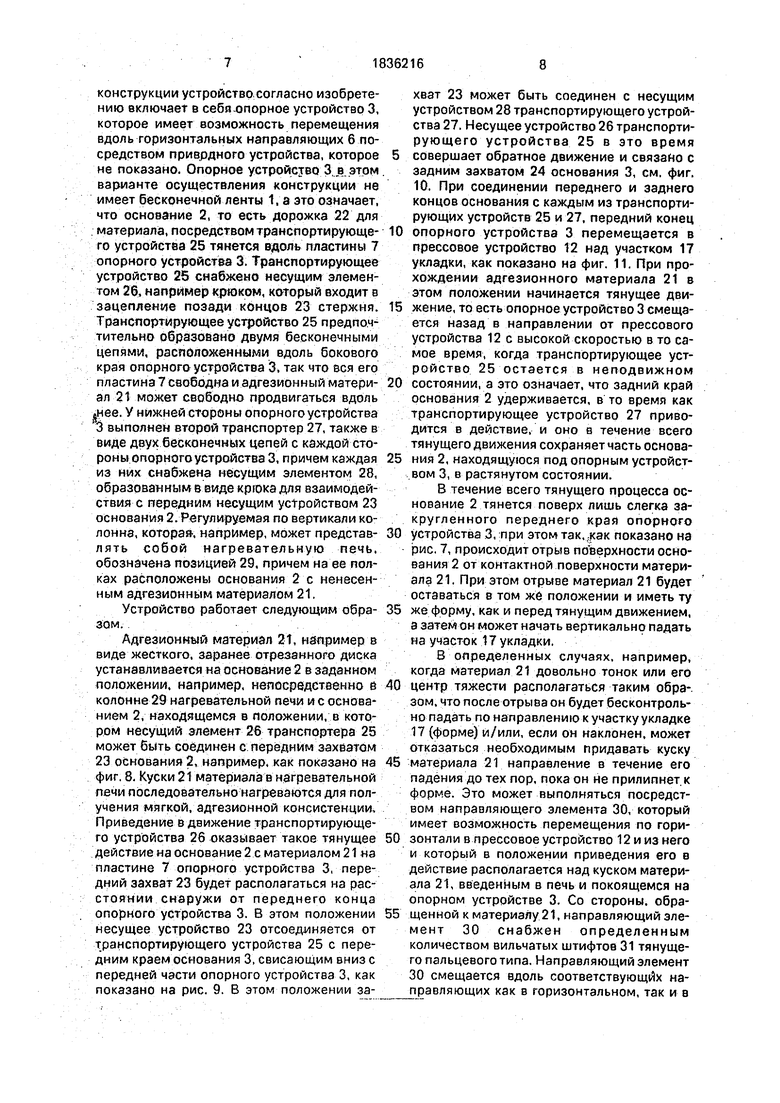

0 В тех случаях, когда адгезионный материал должен подвергаться нескольким стадиям обработки на разных рабочих участках, что не может быть осуществлено только одной транспортерной лентой, пред5 ставляется возможным использовать вариант конструкции, показанный на фиг. 8-13. В этом примере адгезионный материал 21 наносится на основание 2, которое образовано свободной дорожкой 22 из материала,

0 например, из пластиковой пленки, при этом передний и задний концы основания усилены и снабжены захватами 23 и 24 в форме поперечных стержней или чего-либо подобного им, которые имеют такую длину, что

5 выступают с наружной стороны от опорного устройства 3, где концы стержней взаимодействуют с соответствующими транспортирующими средствами, выполненными позади опорных устройств 3. Так же как и в описанных выше вариантах осуществления

конструкции устройство согласно изобретению включает в себя-опорное устройство 3, которое имеет возможность перемещения вдоль горизонтальных направляющих 6 посредством приврдного устройства, которое не показано. Опорное устройство 3. в. этом. варианте осуществления конструкции не имеет бесконечной ленты 1, а это означает, что основание 2, то есть дорожка 22 для материала, посредством транспортирующего устройства 25 тянется вдоль пластины 7 опорного устройства 3. Транспортирующее устройство 25 снабжено несущим элементом 26, например крюком, который входит в зацепление позади концов 23 стержня. Транспортирующее устройство 25 предпочтительно образовано двумя бесконечными цепями, расположенными вдоль бокового края опорного устройства 3, так что вся его пластина 7 свободна и адгезионный материал 21 может свободно продвигаться вдоль амее. У нижней стороны опорного устройства 3 выполнен второй транспортер 27, также в виде двух бесконечных цепей с каждой стороны опорного устройства 3, причем каждая из них снабжена несущим элементом 28, образованным в виде крюка для взаимодействия с передним несущим устройством 23 основания 2. Регулируемая по вертикали колонна, которая-, например, может представлять собой нагревательную печь, обозначена позицией 29, причем на ее полках расположены основания 2с ненесенным адгезионным материалом 21.

Устройство работает следующим образом. .

Адгезионный материал 21, например в виде жесткого, заранее отрезанного диска устанавливается на основание 2 в заданном положении, например, непосредственно в колонне 29 нагревательной печи и с основа нием 2, находящемся в положении, в котором несущий элемент 26 транспортера 25 может быть соединен с передним захватом 23 основания 2, например, как показано на фиг. 8. Куски 2 материала в нагревательной печи последовательно нагреваются для получения мягкой, адгезионной консистенции. Приведение в движение транспортирующего устройства 26 сказывает такое тянущее действие на основание 2 с материалом 21 на пластине 7 опорного устройства 3, передний захват 23 будет располагаться на расстоянии снаружи от переднего конца опорного устройства 3. В этом положении несущее устройство 23 отсоединяется от транспортирующего устройства 25 с передним краем основания 3, свисающим вниз с передней части опорного устройства 3, как показано на рис. 9. В этом положении захват 23 может быть соединен с несущим устройством 28 транспортирующего устройства 27. Несущее устройство 26 транспортирующего устройства 25 в это время

совершает обратное движение и связано с задним захватом 24 основания 3, см. фиг. 10. При соединении переднего и заднего концов основания с каждым из транспортирующих устройств 2.5 и 27, передний конец

0 опорного устройства 3 перемещается в прессовое устройство 12 над участком 17 укладки, как показано на фиг. 11. При прохождении адгезионного материала 21 в этом положении начинается тянущее дви5 жение, то есть опорное устройство 3 смещается назад в направлении от прессового устройства 12 с высокой скоростью в то самое время, когда транспортирующее устройство 2-5 остается в неподвижном

0 состоянии/а это означает, что задний край основания 2 удерживается, в то время как транспортирующее устройство 27 приводится в действие, и оно в течение всего тянущего движения сохраняет часть основа5 ния 2, находящуюся под опорным устройством 3, в растянутом состоянии.

В течение всего тянущего процесса основание 2 тянется поверх лишь слегка закругленного переднего края опорного

0 устройства 3, при этом так,,.как показано на рис. 7, происходит отрыв поверхности основания 2 от контактной поверхности материала 21. При этом отрыве материал 21 будет оставаться в том же положении и иметь ту

5 же форму, как и перед тянущим движением, а затемон может начать вертикально падать на участок .17 укладки.

В определенных случаях, например, когда материал 21 довольно тонок или его

0 центр тяжести располагаться таким обра-, зом, что после отрыва он будет бесконтрольно падать по направлению к участку укладке 17 (форме) и/или, если он наклонен, может отказаться необходимым придавать куску

5 материала 21 направление в течение его падения до тех пор, пока он не прилипнет к форме. Это может выполняться посредством направляющего элемента 30, который имеет возможность перемещения по гори0 зонтали в прессовое устройство 12 и из него и который в положении приведения его в действие располагается над куском материала 21, введенным в печь и покоящемся на опорном устройстве 3. Со стороны, обра5 щенной к материалу 21, направляющий элемент 30 снабжен определенным количеством вильчатых штифтов 31 тянущего пальцевого типа. Направляющий элемент 30 смещается вдоль соответствующих направляющих как в горизонтальном, так и в

вертикальном направлении, при этом штифты 31 могут проникать в материал 21, как показано на фиг. 11. После того как материал оторван от основания 2, направляющий элемент 30 будет сопровождать материал в течение его падения по направлению к форме 17, фиг. 12, при этом направление материала осуществляется контролируемым способом, а направление направляющему элементу придается направляющими средствами, которые не показаны. Форма тянущего пальца, приданная вильчатым штифтам, препятствует излишне глубокому проникновению штифтов в материал. Направляющий элемент направляет кусок материала 21 до тех пор, пока он не достигнет формы 17 и не прилипнет к ней, после чего элемент отводится в его исходное положение и по горизонтали выводится из формы, в которой затем осуществляет прессовая операция. Также представляется возможным скоординировать горизонтальное перемещение направляющего элемента 55 с перемещением транспортера 25 и сделать так, чтобы направляющий элемент входил в соприкосновение с материалом с наружной стороны прессового устройства 12.

Вслед за этим основание 2 может быть подано к захватывающему устройству 32. которое может представлять собой еще одну транспортерную ленту. В течение всей прессовой операции колонна 29 подается на одну ступень вверх, так что на опорное устройство 3 может втягиваться новый ма териал 21.

Манипулирование адгезионным материалом 21 в вариантах осуществления кон- .струкции, представленных на фиг, 8-13, требует сравнительно длинного основания по отношению к размеру материала, что в определенных случаях можно считать недостатком. В варианте осуществления, показанном на фиг. 14-18, представлена такая схема устройства, при которой основание 3 должно быть лишь слегка больше адгезионного материала 21.

В этом варианте осуществления основание 2 также тянется на опорном устройстве 3 посредством транспортирующего устрой- , состоящего из двух бесконечных проводов, расположенных с наружной стороны от опорного устройства 3 и вдоль двух его боковых краев. Транспортирующие провода 33 идут вокруг шкивов 34 и 35, удержи- ваемых у заднего и переднего краев соответствующего опорного устройства и вокруг двух неподвижно закрепленных шкивов 36 и 37. Для ясности шкивы 36 и 37 на фиг. 14-17 несколько оттянуты от шкивов 34

и 35, чтобы четче показать, что транспортирующий провод расположен в форме восьмерки. Каждый из транспортирующих проводов 33 снабжен одним несущим уст- 5 ройством 38 в виде крюка, штифта или тому подобного, который входит в зацепление позади концов 34 переднего стержня основания 2, например, как показано на фиг. 14 и 18. Несущее устройство 38 тянет основа0 ние 2 к переднему концу опорного устройства 3, причем в этом положении второй транспортер 39, снабженный несущим устройством 40, соединяет его с задним стержнем 24 основания 2, как показано на фиг. 15.

5 После этого опорное устройство может быть перемещено в своей направляющей, так что его передняя концевая часть будет располагаться в прессовом устройстве 12, что показано на фиг, 16.

0 Тянущее движение выполняется посредством приводного узла 41, который приводит в движение транспортерную ленту 33 и который посредством несущего устройства 38 с одной стороны обеспечивает

5 желаемый отрыв, а с другой стороны обеспечивает обратное перемещение опорного устройства 3 из прессового устройства 12. как показано на фиг, 17.

Определенные материалы 21 имеют та

0 кую консистенцию, что они не имеют постоянной формы. Также встречаются такие куски материала 21, которые имеют такую высоту, что в течение транспортирования к прессу их нужно поддерживать. Согласно

5 изобретению это может быть выполнено опорным элементом 42 со сквозной полостью, показанным на фиг. 19, который удерживает материал или придает ему форму до тех пор, пока он не оторвется от основания

0 2. На фиг. 19 представлен кольцеобразный опорный элемент 42, но он может иметь любую другую желаемую форму. Опорный элемент 42 удерживается рычагом 43, который посредством колес 44 направляется в

5 направляющую 45. Рычаг 43 взаимодействует с двумя плечами 46, прикрепленными к основанию 3, которое в показанном варианте осуществления конструкции представляет собой бесконечную ленту. Опорный

0 элемент 42 не имеет донной части, однако она образуется основанием 3, которое в течение отрывного перемещения покидает нижнюю сторону опорного элемента, при этом материал 21 может падать вниз. Фор5 мирующее или опорное пространство 47 опорного элемента 42 может быть сконструировано таким образом, что оно может быть прикреплено к источнику воздуха под давлением, предназначенному для выпрессов- ки материала 21.

Ф о р м у л а и з о б р е т е н и я

1.Способ транспортирования и укладки адгезионного эластичного материала надлежащей стороной материала вверх с сохранением его формы на участке укладки посредством подвижного гибкого основания, которое поддерживают перемещаемым опорным устройством, снабженным направляющим элементом, который сообщает гибкому основанию изменение направления его перемещения, причем опорное устройство при укладке удаляет находящееся под материалом гибкое основание, обеспечивая сбрасывание материала свободным падением, отличающийся тем, что, с целью повышения надежности сбрасывания материала при укладке, при расположении материала на основании на расстоянии от подающего конца опорного устройства, соответствующем расстоянию ускорения основания, неподвижно закреп- Цяют задний конец основания, чтобы препятствовать его смещению, и отрывают основание от контактной поверхности материала, резко изменяя направление движения основания на направляющем элементе с небольшим радиусом кривизны у переднего конца опорного устройства путем одновременного перемещения назад от участка укладки материала опорного устройства и передней части основания со скоростью, обеспечивающей центростремительное ускорение основания вокруг направляющего элемента не менее 1 д, когда изогнутая часть основания находится ниже материала.

2.Устройство для транспортирования и укладки адгезионного эластичного материала, содержащее по меньшей мере, одно подвижное в продольном направлении гибкое основание и по меньшей мере одно опорное устройство для поддержания основания, снабженное направляющим элементом для обеспечений изменения направления гибкого основания, блокирующее устройство для блокирования гибкого основания, приводные устройства для перемещения гибкого основания и опорного устройства, о т л и- ч а ю щ е е с я тем, что основание имеет покрытие с малым поверхностным натяжением, блокирующее устройство установлено с возможностью взаимодействия с задней частью гибкого основания для неподвижного удержания его в течение отрыва, часть основания, находящаяся под направляющим элементом, жестко связана с задним концом опорного устройства, при этом опорное устройство установлено с возможностью перемещения назад от участка укладки материала со скоростью, обеспечивающей резкое изменение направления передней части гибкого основания вокруг концевой кромки направляющего элемента опорного устройства с центростремительным ускорением не менее 1 д.

3. Устройство по п. 2. о тл и ч а ю ще е- с я тем, что гибкое основание выполнено в виде бесконечной подвижной транспортерной ленты.

0 4. Устройство по п, 2, отличающее с я тем, что гибкое основание выполнено в виде свободной дорожки из пластиковой пленки, концы которой снабжены захватами для поочередного взаимодействия с двумя

5 приводными устройствами для перемещения дорожки.

5, Устройство по п. 2, отличающее- с я тем, что гибкое основание образовано свободной дорожкой для материала, оба

0 конца которой снабжены захватами для взаимодействия с захватами, которые выполнены на бесконечной транспортерной ленте приводных устройств для перемещения дорожки,

5 6. Устройство поп. 2, отличающее- с я тем, что направляющий элемент опорного устройства в передней части выполнен с отверстиями для подачи воздуха или газа для уменьшения трения несущей поверхноо сти:ф .

7.Устройство по п. 2. о т л и ч а ю щ е е- с я тем, что гибкое основание образовано двумя бесконечными транспортерными лентами, расположенными параллельно одна

5 над другой с образованием зазора между рабочими ветвями для размещения транспортируемого материала, при этом приводные устройства для перемещения опорных устройств синхронизированы для обеспече0 ния их одновременного перемещения в одном направлении.

8.Устройство по п. 2, отличаю щ е е- с я тем, что оно снабжено дополнительным направляющим элементом с вертикальны5 ми штифтами, установленным на участке ук- ладки материала с возможностью вертикального и горизонтального перемещений для обеспечения направления материала при укладке посредством его

0 удержания штифтами.

9.Устройство по п, 2, отличающееся тем, что оно снабжено дополнительным устройством для поддержания материала на гибком основании, выполненным в виде

5 установленного на основании элемента со сквозной полостью для размещения материала, при этом указанный элемент установлен с возможностью горизонтального перемещения к участку укладки материала и от него.

СОN

W

05

W

V

о Ъ

la

i

3a Ewsat зь,

Использование: для транспортирования и укладки адгезионного эластичного материала в устройотва для переработки. Сущность изобретения: при расположении материала на подвижном основании на расстоянии от падающего конца опорного устройства, соответствующем расстоянию ускорений основания, неподвижно закрепляют задний конец основания, чтобы препятствовать его смещению, и отрывают основание от контактной поверхности материала; резко изменяя направление движения основания на направляющем элементе с небольшим радиусом кривизны у переднего конца опорного устройства путем одновременного перемещения назад от участка укладки материала опорного устройства и передней части основания со скоростью, обеспечивающей центростремительное ускорение основания вокруг направляющего элемента не менее 1 д, когда изогнутая часть основания находится ниже материала. Для осуществления способа основание устройства выполнено с покрытием с малым поверхностным натяжением, блокирующее устройство установлено с возможностью взаимодействия с задней частью гибкого основания для неподвижного удержания его в течение отрыва, часть основания, находящаяся под направляющим элементом, жестко связана с задним концом опорного элемента, при этом опорное устройство установлено с возможностью перемещения назад от участка укладки материала со скоростью, обеспечивающей резкое изменение направления передней части гибкого основания вокруг концевой кромки направляющего элемента опорного устройства с центростремительным ускорением не менее 1 д. 2 с.п. ф-лы. 7 з.п. ф-лы. 19 ил. сл Г 00 Сд) сх ЧЭ

la

За 9

0гуг ;3

Ib

фиг А

21

21

шШт19

20

1836216

la

Ib

фиэ.6

0tse. 7

91гэш

..J.ШШ.. JIO;a.J.iL.

/

23

37 33

/

12

40 24f з6

х 34 /

У У /

24

39 „А 3

40 /34

24

риг. /5

се

М -елф

лт

/

9129Е81

OJ

CD

)

S

$

| Регулируемый щелевой диффузор вихревой трубы | 1975 |

|

SU556285A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1993-08-23—Публикация

1990-06-01—Подача