Установка работает следующим образом.

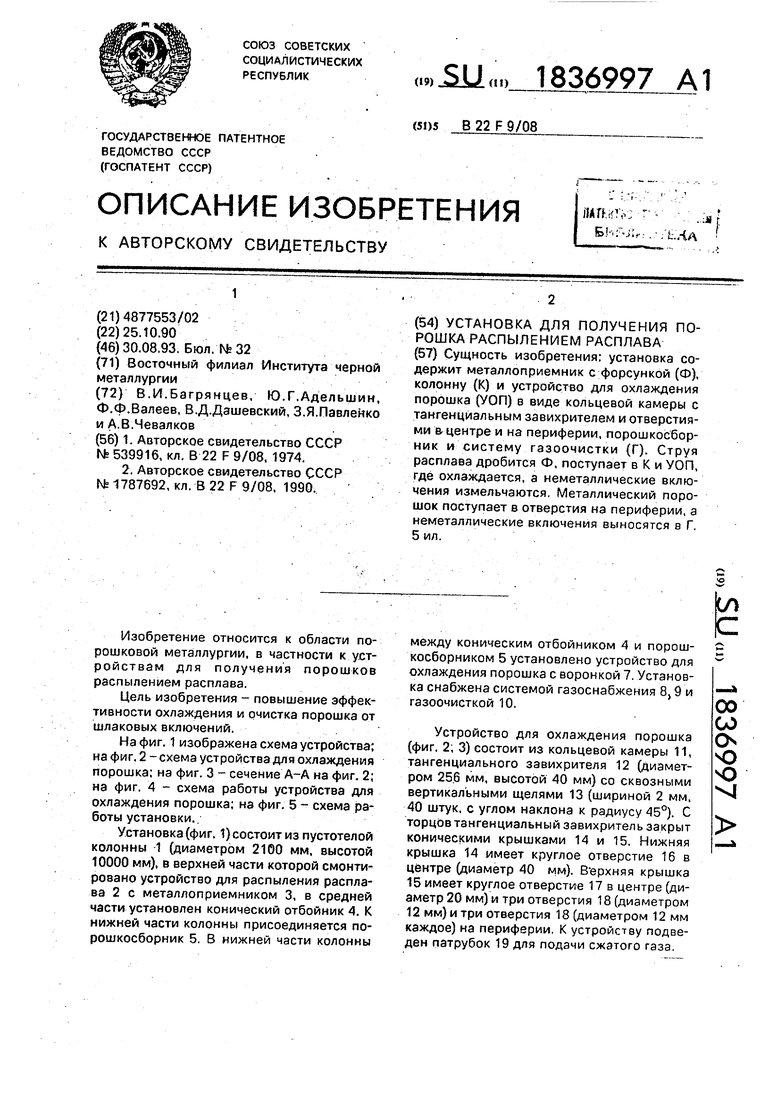

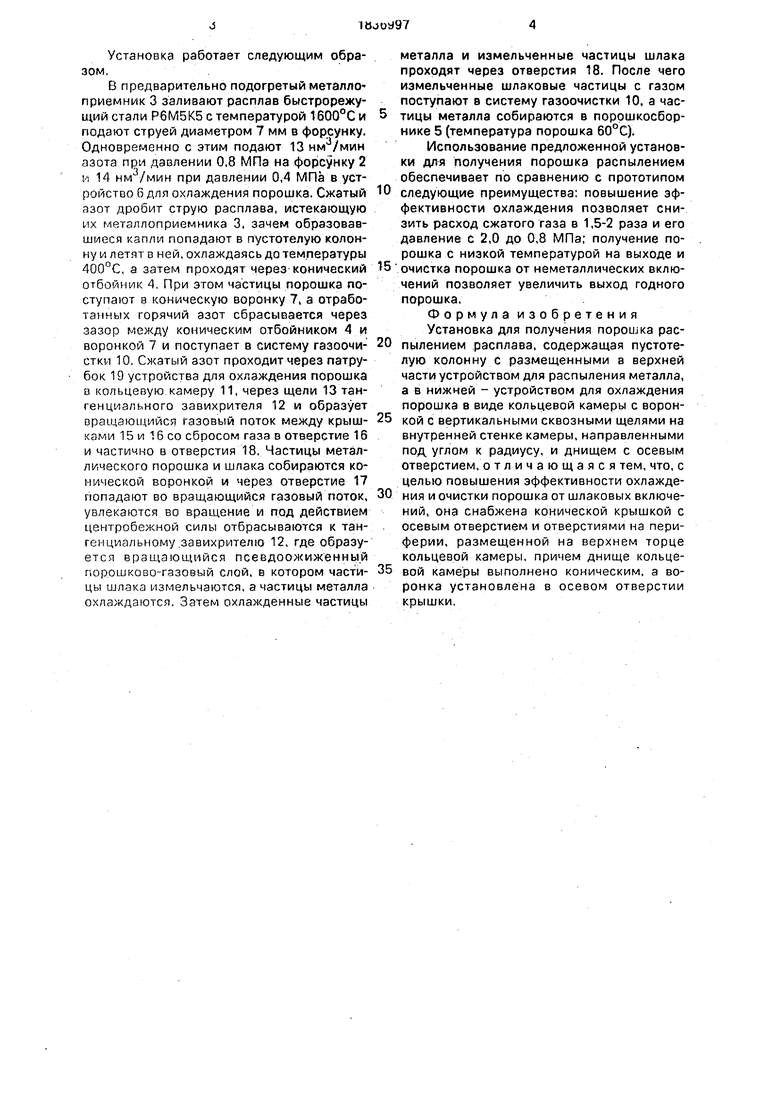

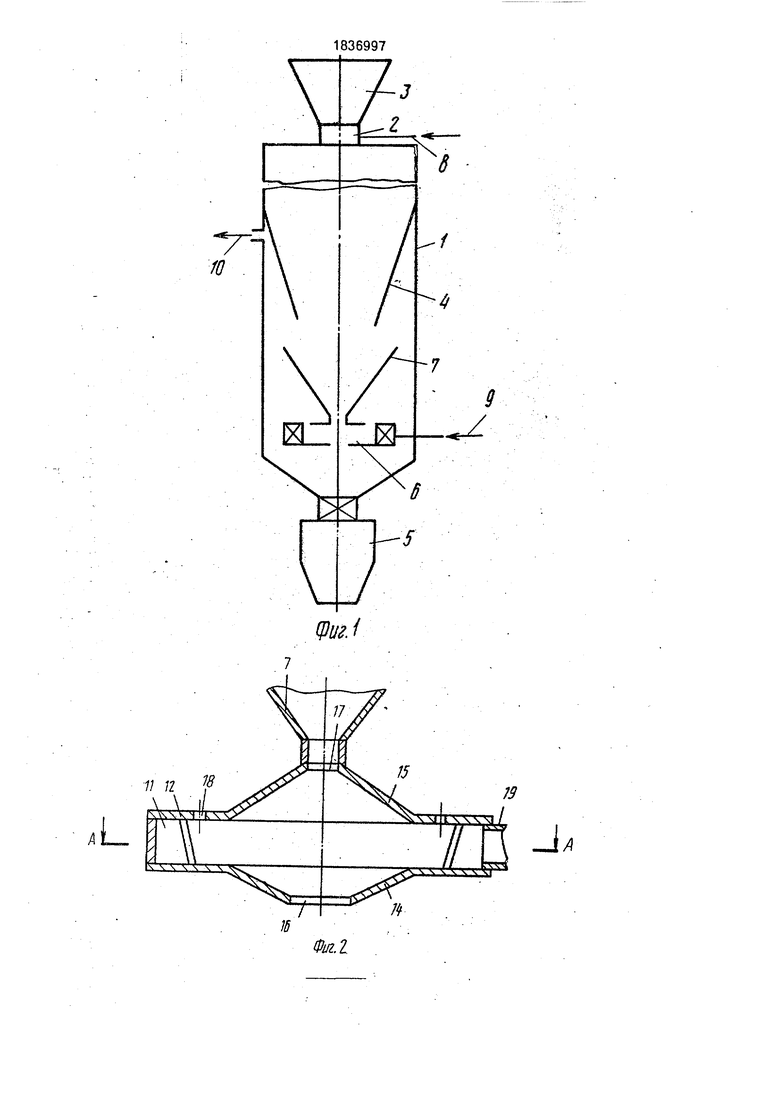

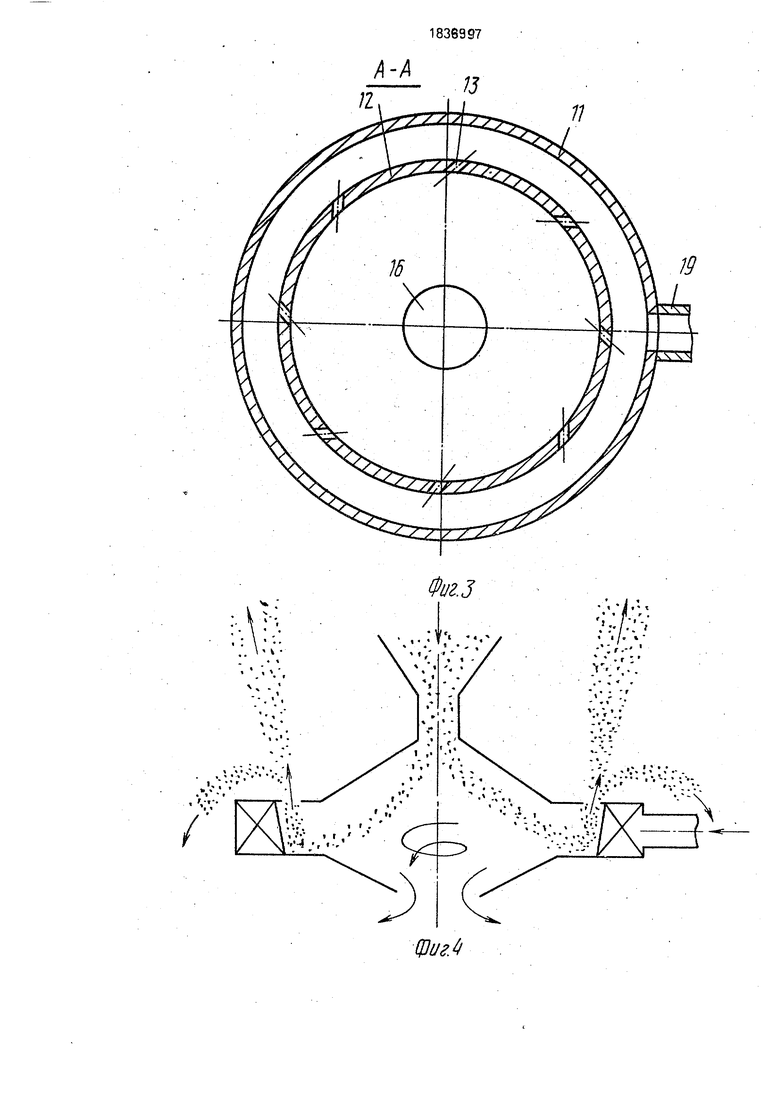

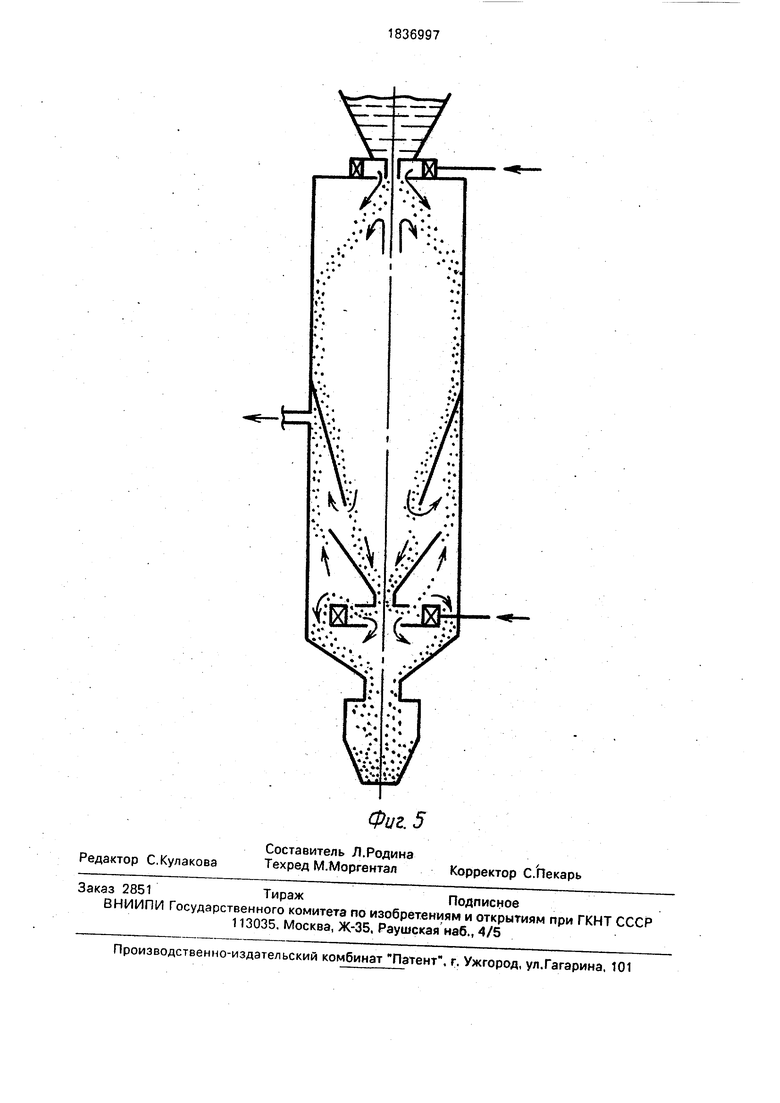

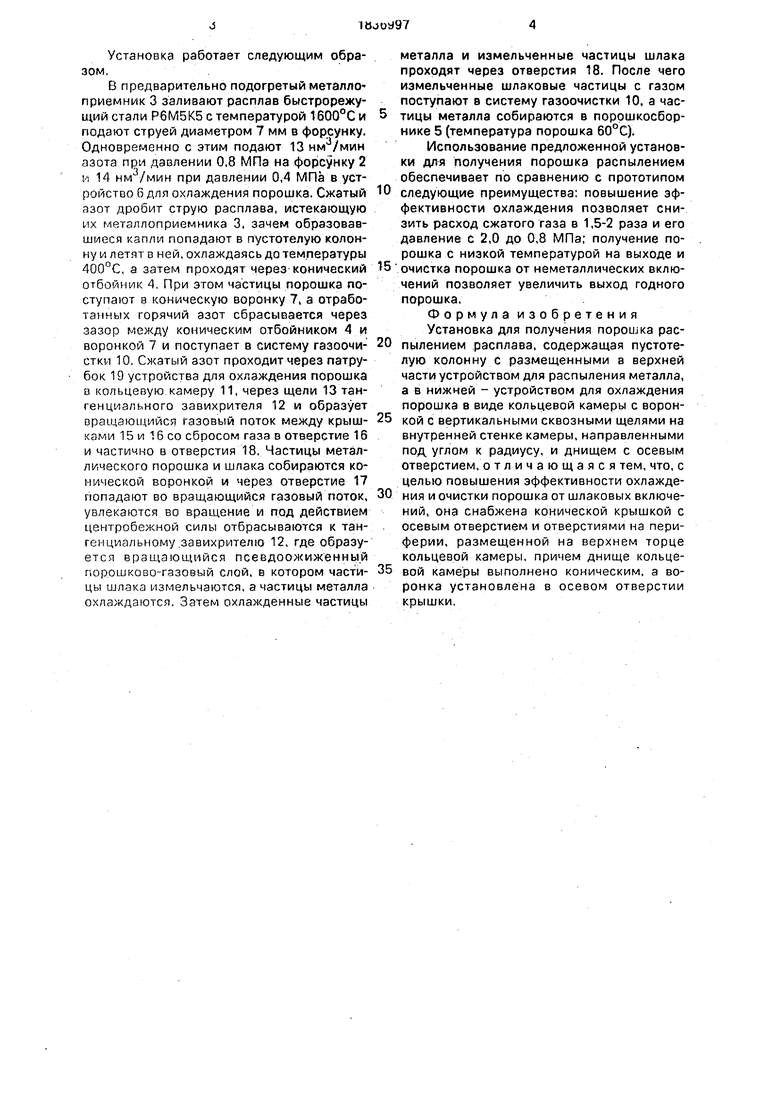

В предварительно подогретый металле приемник 3 заливают расплав быстрорежущий стали Р6М5К5 с температурой 1600°С и подают струей диаметром 7 мм в форсунку. Одновременно с этим подают 13нм3/мин азота при давлении 0,8 МПа на форсунку 2 и 14 нм /мин при давлении 0,4 МПа в устройство 6 для охлаждения порошка. Сжатый азот дробит струю расплава, истекающую их метзллоприемника 3, зачем образовавшиеся капли попадают в пустотелую колонну и летят в ней. охлаждаясь до температуры 400°С, а затем проходят через конический отбойник 4. При этом частицы порошка поступают в коническую воронку 7, а отработанных горячий азот сбрасывается через зазор между коническим отбойником 4 и воронкой 7 и поступает в систему газоочистки 10. Сжатый азот проходит через патрубок 19 устройства для охлаждения порошка в кольцевую камеру 11, через щели 13 тангенциального завихрителя 12 и образует вращающийся газовый поток между крышками 15 и 16 со сбросом газа в отверстие 16 и частично в отверстия 18. Частицы металлического порошка и шлака собираются конической воронкой и через отверстие 17 попадают во вращающийся газовый поток, увлекаются, во вращение и под действием центробежной силы отбрасываются к тангенциальному .завихрителю 12, где образуется вращающийся псевдоожиженны.й порошково-газовый слой, в котором частицы шлака измельчаются, а частицы металла охлаждаются. Затем охлажденные частицы

металла и измельченные частицы шлака проходят через отверстия 18. После чего измельченные шлаковые частицы с газом поступают в систему газоочистки 10, а частицы металла собираются в порршкосбор- нике 5 (температура порошка 60°С).

Использование предложенной установки для получения порошка распылением обеспечивает по сравнению с прототипом

следующие преимущества: повышение эффективности охлаждения позволяет снизить расход сжатого газа в 1,5-2 раза и его давление с 2,0 до 0,8 МПа; получение порошка с низкой температурой на выходе и

очистка порошка от неметаллических включений позволяет увеличить выход годного порошка.

Формула изобретения Установка для получения порошка распылением расплава, содержащая пустотелую колонну с размещенными а верхней части устройством для распыления металла, а в нижней - устройством для охлаждения порошка в виде кольцевой камеры с воронкой с вертикальными сквозными щелями на внутренней стенке камеры, направленными под углом к радиусу, и днищем с осевым отверстием, о тличающаяся тем, что, с целью повышения эффективности охлаждения и очистки порошка от шлаковых включений, она снабжена конической крышкой с осевым отверстием и отверстиями на периферии, размещенной на верхнем торце кольцевой камеры, причем днище кольцевой камеры выполнено коническим, а воронка установлена в осевом отверстии крышки.

L

J

11

19

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения порошка распылением расплава | 1990 |

|

SU1787692A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 2005 |

|

RU2320038C2 |

| Устройство для получения порошка из расплава | 1985 |

|

SU1261744A1 |

| Устройство для гидродинамического распыления расплавов | 1985 |

|

SU1302546A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2000 |

|

RU2166697C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2203775C2 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176925C1 |

| ЭЖЕКЦИОННАЯ ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ | 2013 |

|

RU2606674C2 |

Фиг.3.

Щиг4

Авторы

Даты

1993-08-30—Публикация

1990-10-25—Подача