ел С

Изобретение относится к порошковой металлургии, в частности к устройствам для получения порошков распылением расплава. .,.

Цель изобретения - повышение эффективности охлаждения. .

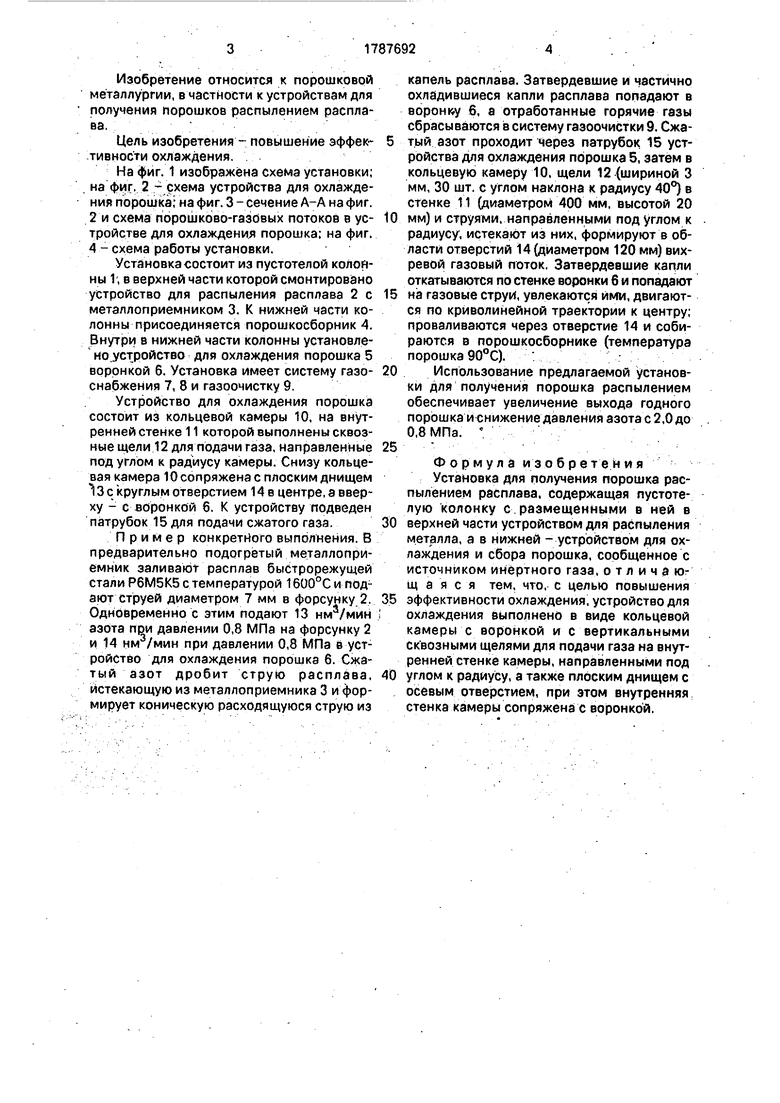

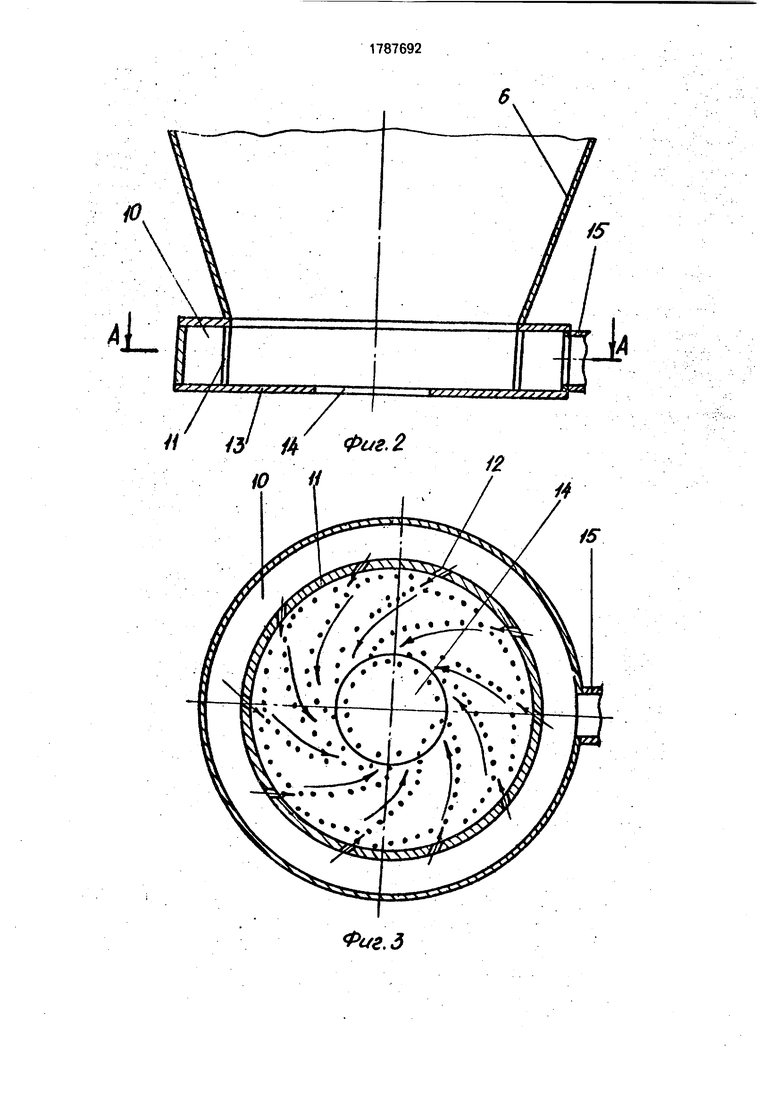

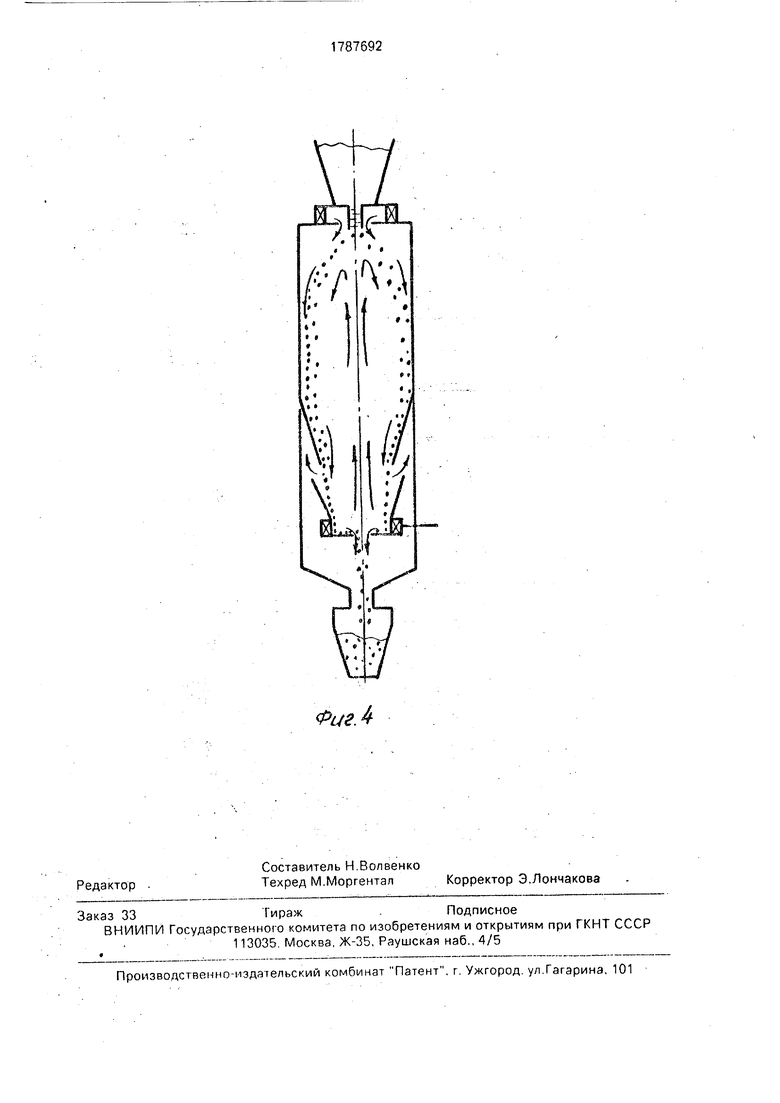

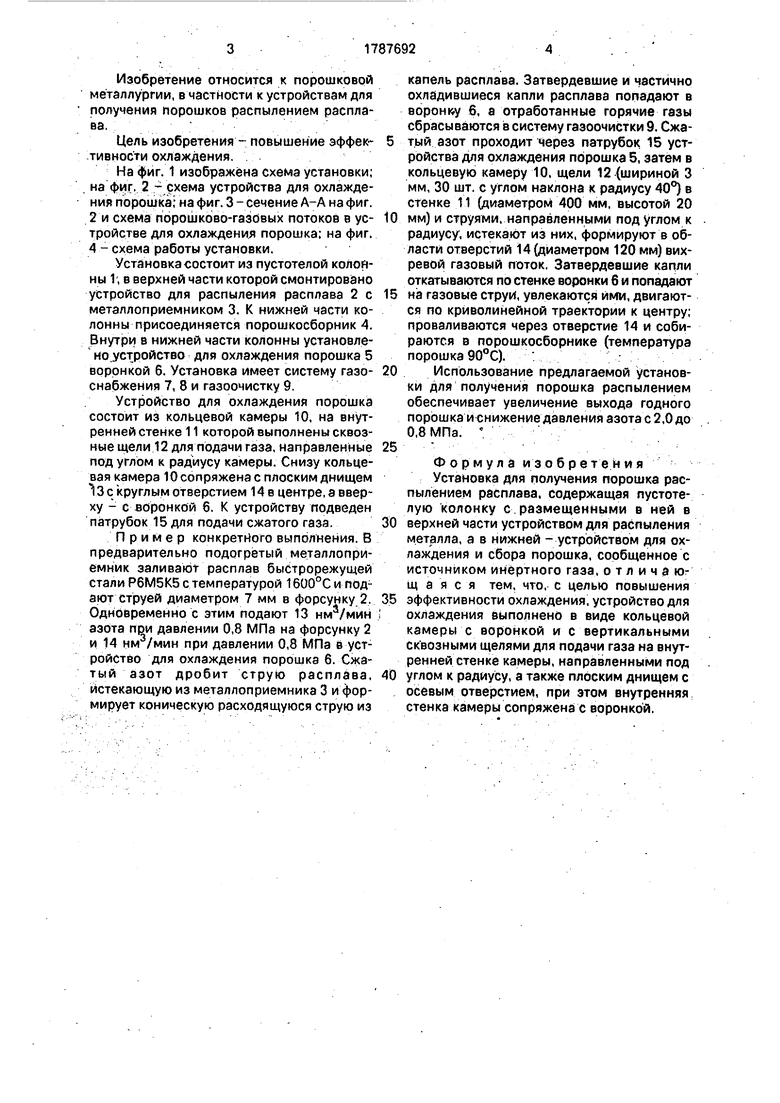

На фиг. 1 изображена схема установки; на фиг. 2 - схема устройства для охлаждения порошка; на фиг. 3 - сечение А-А на фиг. 2 и схема порошково-газОвых потоков в устройстве для охлаждения порошка; на фиг. 4 - схема работы установки.

Установка состоит из пустотелой колой- ны 1, в верхней части которой смонтировано устройство для распыления расплава 2 с металлоприемником 3. К нижней части колонны присоединяется порошкосборник 4. Внутри в нижней части колонны установле- но устройство для охлаждения порошка 5 воронкой 6. Установка имеет систему газоснабжения 7, 8 и газоочистку 9.

Устройство для охлаждения порошка состоит из кольцевой камеры 10, на внутренней стенке 11 которой выполнены сквозные щели 12 для подачи газа, направленные под углом к радиусу камеры. Снизу кольцевая камера 10 сопряжена с плоским днищем 1.3 с круглым отверстием 14 в центре, а вверху - с воронкой 6. К устройству подведен патрубок 15 для подачи сжатого газа.

Пример конкретного выполнения. В предварительно подогретый металлопри- емник заливают расплав быстрорежущей стали Р6М5К5 с температурой 1600°С и подают струей диаметром 7 мм в форсунку 2, Одновременно с этим подают 13 нма/мин азота при давлении 0,8 МПа на форсунку 2 и 14 нм3/мин при давлении 0,8 МПа в устройство для охлаждения порошка б. Сжатый азот дробит струю расплава, истекающую из металлоприемника 3 и формирует коническую расходящуюся струю из

капель расплава. Затвердевшие и частично охладившиеся капли расплава попадают в воронку 6, а отработанные горячие газы сбрасываются в систему газоочистки 9. Сжат.ый азот проходит через патрубок 15 устройства для охлаждения порошка 5, затем в кольцевую камеру 10, щели 12 (шириной 3 мм, 30 шт. с углом наклона к радиусу 40°) в стенке 11 (диаметром 400 мм, высотой 20

. мм) и струями, направленными под углом к радиусу, истекают из них, формируют в области отверстий 14 (диаметром 120 мм) вихревой газовый поток. Затвердевшие капли откатываются по стенке воронки 6 и попадают

на газовые струи, увлекаются ими, двигаются по криволинейной траектории к центру; проваливаются через отверстие 14 и собираются в порошкосборнике (температура порошка 90°С).

Использование предлагаемой установки для получения порошка распылением обеспечивает увеличение выхода годного порошка и снижение давления азота с 2,0 до 0,8 МПа.

.. ;.. Формула изобретения Установка для получения порошка распылением расплава, содержащая пустотелую колонку с размещенными в ней в

верхней части устройством для распыления металла, а в нижней - устройством для охлаждения и сбора порошка, сообщенное с источником инертного газа, о т л и ч а юг щ а я с я тем, что, с целью повышения

эффективности охлаждения, устройство для

охлаждения выполнено в виде кольцевой камеры с воронкой и с вертикальными сквозными щелями для подачи газа на внутренней стенке камеры, направленными под

углом к радиусу, а также плоским днищем с осевым отверстием, при этом внутренняя стенка камеры сопряжена с воронкой.

Фиг. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения порошка распылением расплава | 1990 |

|

SU1836997A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2203775C2 |

| Форсунка для газоструйного распыления жидкого металла | 1987 |

|

SU1482773A1 |

| Способ получения композиционного металлического порошка и устройство для его осуществления | 1983 |

|

SU1073002A1 |

| Способ повышения сферичности частиц порошка коррозионностойкой стали, полученного распылением расплава водой (варианты) | 2021 |

|

RU2780822C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЧЕШУЙЧАТОЙ ФОРМЫ | 1993 |

|

RU2073591C1 |

| Устройство для производства металлических порошков | 1982 |

|

SU1090501A1 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

| Способ получения металлических порошков | 1977 |

|

SU719809A1 |

Сущность изобретения: установка содержит металлоприемник 3 с форсункой 2, колонну 1 и устройство для охлаждения порошка (УОП) 6, порошкосборник 4 и систему газоочистки 9. Струя расплава дробится форсункой, поступает в колонну и УОП, где охлаждается, Металлический порошок поступает в порошкосборник, а горячие газы поступают в систему газоочистки. 4 ил.

| Композиция на основе полиэтилена низкой плотности | 1975 |

|

SU539916A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сборник Получение, свойства и применение металлических порошков | |||

| Киев., ИПМ АН УССР, 1976, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1993-01-15—Публикация

1990-09-10—Подача