ее крышка А выполнены из жаропрочной стали и рассчитаны на работу под давлением До 5,0 МПа. Соединение форсунки 2 5 нижней ее части с оболочкой 3, имеющей осевое отверстие в днище, также ш-пифовое, коническое и самоуплотняющееся (его конусность обращена вершиной вниз и равна 40° ). Кристаллизация расщепленных капель осуществляется в камере-сборнике. Исходный металл (алюминий) загружали в тигель 1 и нагревали до 950 К. После этого

1

Изобретение относится к порошковой металлургии, в частности к устройствам для получения металлическо- го порошка распьшением расплавов.

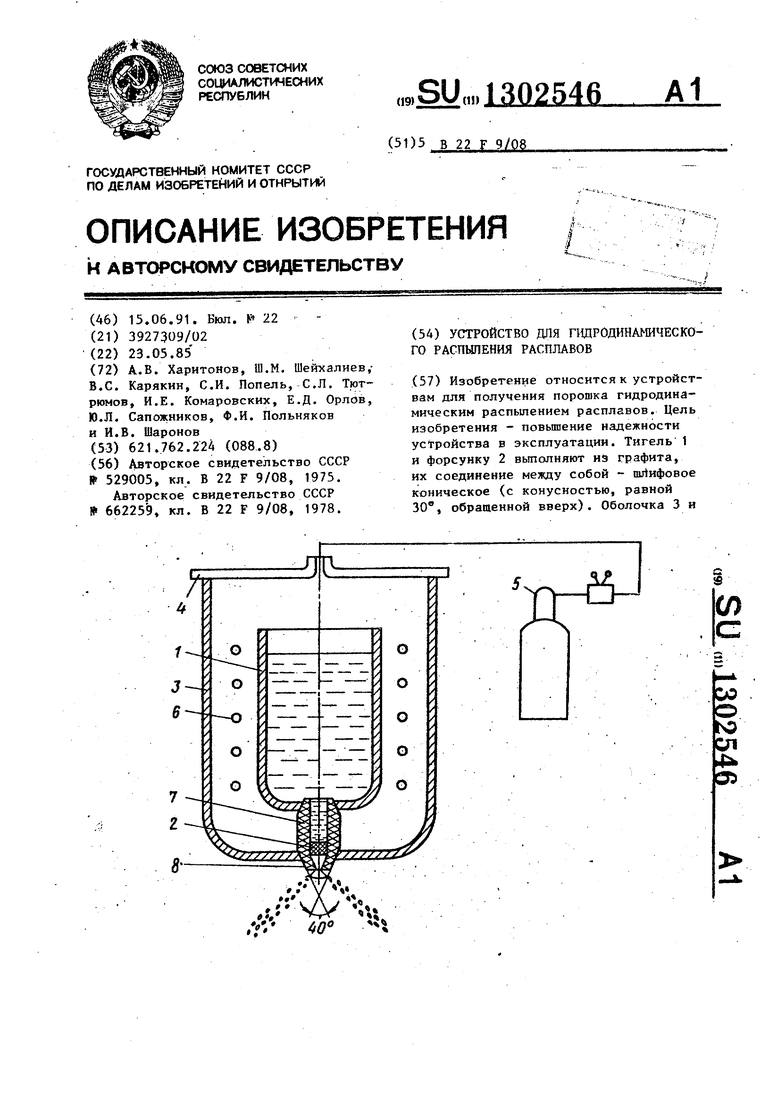

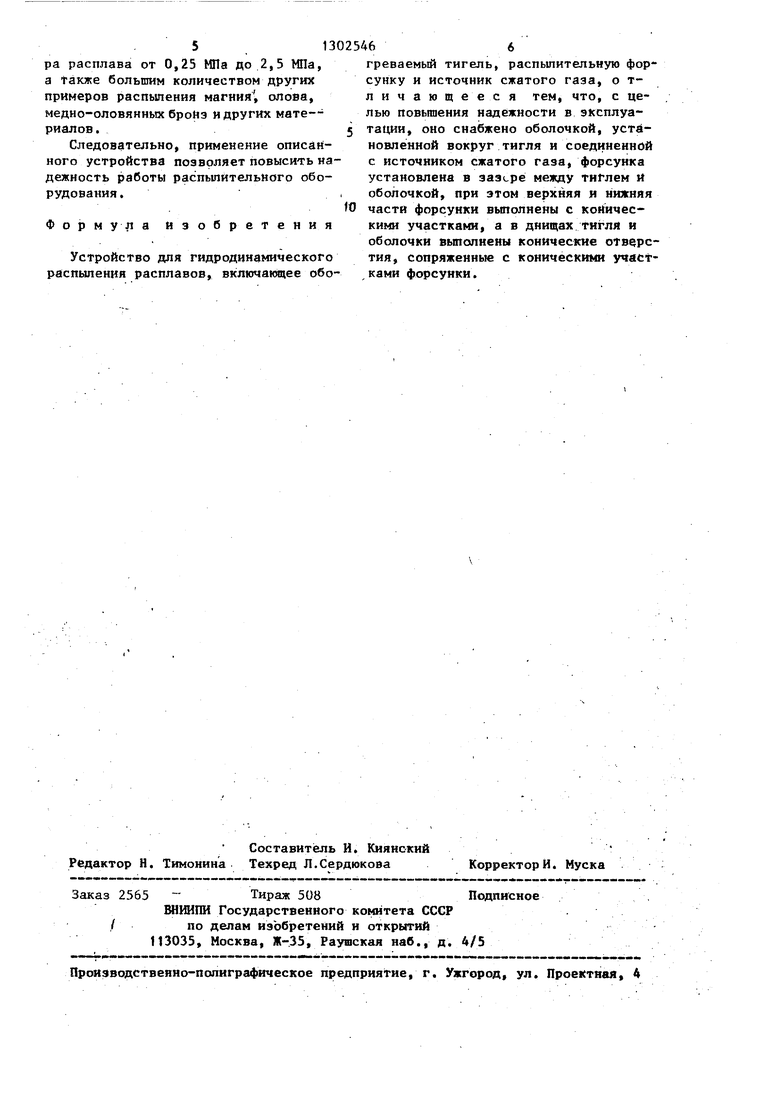

Цель изобретения - повышение на- деясности устройства в эксплуатации. На чертеже схематично изображено предлагаемое устройство.

Устройство включает тигель 1, рас пьшительную форсунку 2, оболочку 3 со съемной крышкой 4, соединенную через газоввод, редуктор 5 с источником сжатого газа и нагреватель 6, ус- Тановленнь1й вокруг тигля 1, Верхняя 7 и нижняя 8 части форсунки 2 выполнены с коническими участками, а в днищах тигля 1 и оболочки 3 вьполне- ны конические отверстия, сопряженные с коническими участками форсунки 2. Соединение форсунки с оболочкой выполнено с конусностью, большей максимального конуса трения материалов форсунки и оболочки при их скольжении относительно друг, друга в интер- вале теьтератур от комнатной до ра- ,6очей температуры распылительной форсунки. Например при выполнении оболочки из жаропрочной стали, а форсунки - из графита, конусность их соединения между собой составляет 35,..50°

Эксплуатация описанного устройст ва осуществляется при избыточном газовом давлении внутри оболочки по сравнению с внешней средой; величина избыточного давления регулируется на- гнетанием сжатого газа от независимого источника. При этом давлением газовой атмосферы над поверхностью металла в открытом тигле- внутри кор

.п оболочку 3, герметично закрытую крышкой 4, через редуктор 5 нагнетали слсатый азот., Под действием сжатого газа расплав подавался в форсунку 2, обращенную наружу по отношению к оболочке 3, и распыпялся в виде факела . В связи с тем, что вокруг соединения форсунки с тиглем внутри оболочки создается атмосфера сжатого газа, протекания жидкого металла не происходит-, т.е. возрастает надежность работы устройства, 1 ил.

o

5

5

,

35

0

пуса создается соответствующий напор подачи расплава в распьшительную форсунку, обращенную нар ужу оболочки. Внешняя среда, в которую направляется факел распыленных частиц, может быть произвольной (жидкой, газообразной либо вакуумируемой).

При высокой рабочей температуре происходит неодинаковое по величине термическое расширение форсунки и оболочки, требующее принятия мер по предотвращению разгерметизации устройства. Как показали испытания, обычные резьбовые соединения в этом случае не являются работоспособными Вьтолнение рассматриваемого соединения шлифовь ми с конусностью, обращенной вершиной вниз, обеспечивает его самоуплотнение под действием тяжести тигля и избыточного газового давления непосредственно в процессе эксплуатации описываемого устройства.

Как обратный процессj по оконча™. НИИ работы и при охлаждении форсунки и оболочки также происходит неравномерное их сжатие, вызывающее значительные радиальные нагрузки, способ- , ные привести либо к разрушению графитовой форсунки (менее прочной, чем стальная оболочка), либо к ее вытеснению из шлифового соединения. Непосредственные испытания показали, что форсунки, нижняя часть которых соединялась с днищем оболочки в шлифовом соединении с конусностью 20 или менее,, при распыпении ими алюминиевого расплава сохраняли работоспособность в течение одного опыта, по окончании

которого при охлаждении разрушались вследствие хрупкого излома.

В других опытах, при увеличении конусности данного соединения до 40 т.е. до величины заведомо большей} чем конус трения (по определению равный удвоенному углу трения F Arctg К, где К - коэффициент тре- ник, оцениваемый нами для скольжения стали по графиту в неблагоприятных условиях - при высокой температуре н давлении, величиной К-$.0,2 разрушения форсунок не происходило, что позволило добиться их многократного использования.

ЦЬтифовое соединение форсунки и тигля, изгот-овленных из одного и того же материала, может быть выполнено с произвольной конусностью, но обращенной вверх, что обеспечивает самоуплотнение этого соединения под действием тяжести тигля. Проведанные экспер менты полностью подтверждают возможность безотказной эксплуатации дйниого устройства гидродинамическог распыления расплавов при соблюдении указанных конструктивных особенносте его вьтолнения.

Ниже приведен конкретньш вариант выполнения и использования описанного устройства.

Тигель и форсунка выполнены из графита, их соединение меяоду собой шпифовое коническое .(с конусностью.

равной 30 5 обращенной вершиной вверх).35 течение короткого начального периода Оболочка и ее крышка вьтолнены из жаропрочной стали и рассчитаны на работу под давлением до 5,0 МПа. Соединение форсунки в нижней ее части

его эксплуатацииJ после чего возникала течь.жидкого металла в соедине- нии, и распыление расплава через форсунку прекращалось. Средний выход поссставил ьгенее 5%; остальная часть металла ушла в брак.

с оболочкой, имекядей осевое отверс- . 40 ротков и гранул фракции +0,08-0,8 мм тие в днище, также шпифовое коническое и самоуплотняющееся (его конусность обращена вершиной вниз и равна 40°) . Полньо внутренний объем оболочки составляет 1 дм, полезный объем тигля.- 0,6 дм диаметр вьшускного отверстия форсунки - 0,4 мм. Кристаллизация распыленных капель осущест- йляется в камере-сборнике с контролируемой атмосферой.50

При меньшем в 5 раз напоре j (0,5 МПа). предусмотренном как максимальный режим подачи расплава в известном устройстве, частота подобных отказов в серии из 5 опытов составила 20%.

Предлагаемое устройство в отличие от известного, дополнительно снабженное оболочкой, позволяющей создать вокруг соединения форсунки с тиглем компенсирующуто atмocфepy сжатого гаПредлагаемое устройство в отличие от известного, дополнительно снабженное оболочкой, позволяющей создать вокруг соединения форсунки с тиглем компенсирующуто atмocфepy сжатого гаДанное устройство гидродинамического распьшения расплавов позволяет получать партии порошков цветных металлов н сплавов с температурой плав- за, .в процессе его эксплуатации отка- ления до 1250 К. Например, при распы- зов не допускало. Достоверность это- лении расплавов алюминия его работа го результата подтверждена серией ис. осуществлялась следующим образом. Ис- пытаний, состоящей из 20 опытов pac-i ходный металл в слиткдх массой 1,0 кг пьтения алюминия при знячеН1 ях напо0

5

0

5

загружали в тигель 1 и нагревали до 950 К. После этого в оболочку 3, герметично закрытую крышкой 4, через редуктор 5 нагнетали сжатый азот под избыточным давлением 2,5 МПа. Под действием газового давления расплав подавался в форсунку 2, обращенную наружу оболочки, и распылялся з виде факела с углом раскрытия 60-90°.

Б результате йдного такого опыта бьши получены порошки фракций +0,08- 0,25 мм Б количестве 0,86 кг, осталь-. нов - порошки и гранулы диаметром от до 0,08 мм, Удельньш расход сжатого газа, приведенньй к нормальным условиям с учетом его тер№1ческого расширения до рабочей температуры устройства, составил 7,5 дм /кг порошка, время распыления - 80 с,

Для обоснования текнико-эконоьш- ческой эффективности описанного устройства по сравнению с известным бьт проведен следующий эксперимент, состоящий из нескольких серий опытов распыпения алюминия.

В трех опытах расплав подавался из тигля в форсунку под напором 2,5 КПа, причем соединение форсунки с тиглем бьшо вьшолнено с внешней металлической арматурой и дополнитель- но уплотнено огнеупорной замазкой. В этой контрольной серии работоспособность устройства распыпения, близкого к известномуд сохранялась лишь в

течение короткого начального периода

его эксплуатацииJ после чего возникала течь.жидкого металла в соедине- нии, и распыление расплава через форсунку прекращалось. Средний выход поссставил ьгенее 5%; остальная часть металла ушла в брак.

ротков и гранул фракции +0,08-0,8 мм

ротков и гранул фракции +0,08-0,8 мм

При меньшем в 5 раз напоре (0,5 МПа). предусмотренном как максимальный режим подачи расплава в известном устройстве, частота подобных отказов в серии из 5 опытов составила 20%.

Предлагаемое устройство в отличие от известного, дополнительно снабженное оболочкой, позволяющей создать вокруг соединения форсунки с тиглем компенсирующуто atмocфepy сжатого газа, .в процессе его эксплуатации отка- зов не допускало. Достоверность это- го результата подтверждена серией ис. ытаний, состоящей из 20 опытов pac-i ьтения алюминия при знячеН1 ях напоpa расплава от 0,25 МПа до 2,5 МПа, а taxKe большим количеством других примеров распыления магния , олова, медно-оловянных броМэ и других мате- риалов.

Следовательно, применение описанного устройства позволяет повысить надежность работы распылительного оборудования.

Форм у л а изобретения

Устройство для гидродинамического распыления расплавов, включающее обо

греваемый тигель, распылительную форсунку и источник сжатого газа, о т- личающееся тем, что, с целью повьппения надежности в эксплуатации, оно снабжено оболочкой, установленной вокруг тигля и соединенной с источником сжатого газа, форсунка установлена в зазоре между тиглем и оболочкой, при этом верхняя и нижняя части форсунки выполнены с коническими участками, а в днищах тигля и оболочки выполнены конические отверстия, сопряженные с коническими участ- нами форсунки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для гидродинамического распыления легкоплавких расплавов | 1987 |

|

SU1496929A1 |

| Установка для гидродинамического распыления расплава | 1986 |

|

SU1388183A1 |

| Устройство для распыления металлического расплава | 1973 |

|

SU582003A1 |

| Способ получения металлического порошка | 1984 |

|

SU1246487A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ | 1973 |

|

SU367898A1 |

| СПОСОБ ЛИТЬЯ ПРОВОЛОКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2467827C1 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

| Форсунка для распыления жидких металлов | 1976 |

|

SU654348A1 |

| Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов | 1980 |

|

SU929712A1 |

| СПОСОБ ЛИТЬЯ ПРОВОЛОКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2539892C1 |

Изобретение относится к устройствам для получения порошка гидродинамическим распылением расплавов. Цель изобретения - повьшение надежности устройства в эксплуатации. Тигель 1 и форсунку 2 вьтолняют из графита, их соединение между собой - шЛифовое коническое (с конусностью, равной 30°, обращенной вверх). Оболочка 3 и т с/) J б

| Установка для получения порошка центробежным распылением расплавов | 1975 |

|

SU529005A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения металлических гранул и устройство для его осуществления | 1976 |

|

SU662259A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| rDt | |||

Авторы

Даты

1991-06-15—Публикация

1985-05-23—Подача