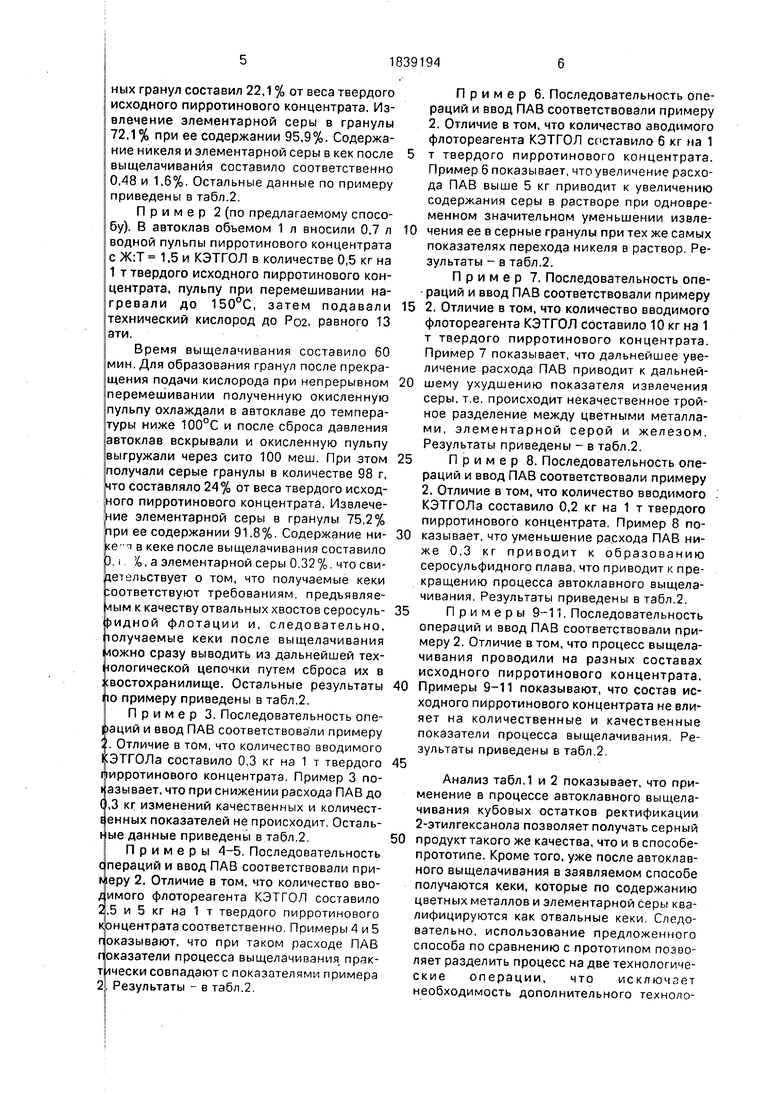

ных гранул составил 22,1 % от веса твердого исходного пирротинового концентрата. Извлечение элементарной серы в гранулы 72,1 % при ее содержании 95,9%. Содержание никеля и элементарной серы в кек после выщелачивания составило соответственно 0,48 и 1,6%. Остальные данные по примеру приведены в табл.2.

Пример 2 (по предлагаемому способу). В автоклав объемом 1 л вносили 0,7 л водной пульпы пирротинового концентрата с Ж:Т 1,5 и КЭТГОЛ в количестве 0,5 кг на 1 т твердого исходного пирротинового концентрата, пульпу при перемешивании нагревали до 150°С, затем подавали технический кислород до Ро2, равного 13 эти.

Время выщелачивания составило 60 мин. Для образования гранул после прекращения подачи кислорода при непрерывном перемешивании полученную окисленную пульпу охлаждали в автоклаве до температуры ниже 100°С и после сброса давления автоклав вскрывали и окисленную пульпу выгружали через сито 100 меш. При этом получали серые гранулы в количестве 98 г, то составляло 24% от веса твердого исход- ого пирротинового концентрата. Извлече- ие элементарной серы в гранулы 75,2% ри ее содержании 91,8%. Содержание ни- ке в кеке после выщелачивания составило D, i. Уо, а элементарной серы 0,32 %. что свидетельствует о том, что получаемые кеки оответствуют требованиям, предъявляемым к качеству отвальных хвостов серосуль- эидной флотации и, следовательно, олучаемые кеки после выщелачивания ложно сразу выводить из дальнейшей тех- ологической цепочки путем сброса их в востохранилище. Остальные результаты о примеру приведены в табл,2.

Пример 3. Последовательность опе- аций и ввод ПАВ соответствовали примеру . Отличие в том, что количество вводимого ЭТГОЛа составило 0,3 кг на 1 т твердого ирротинового концентрата. Пример 3 по- азывает, что при снижении расхода ПАВ до ,3 кг изменений качественных и количест- енных показателей не происходит. Осталь- ые данные приведены в табл.2.

Примеры 4-5. Последовательность пераций и ввод ПАВ соответствовали при- iepy 2. Отличие в том, что количество вво- имого флотореагента КЭТГОЛ составило ,5 и 5 кг на 1 т твердого пирротинового концентрата соответственно. Примеры 4 и 5 показывают, что при таком расходе ПАВ показатели процесса выщелачивания прак- т ччески совпадают с показателями примера Результаты - в табл.2.

Пример 6. Последовательность операций и ввод ПАВ соответствовали примеру 2. Отличие в том, что количество вводимого флотореагента КЭТГОЛ составило 6 кг на 1 5 т твердого пирротинового концентрата. Пример 6 показывает, что увеличение расхода ПАВ выше 5 кг приводит к увеличению содержания серы в растворе при одновременном значительном уменьшении извле0 чения ее в серные гранулы при тех же самых показателях перехода никеля в раствор. Результаты - в табл.2.

Пример 7. Последовательность опе- - раций и ввод ПАВ соответствовали примеру

52. Отличие в том, что количество вводимого флотореагента КЭТГОЛ составило 10 кг на 1 т твердого пирротинового концентрата. Пример 7 показывает, что дальнейшее увеличение расхода ПАВ приводит к дальней0 шему ухудшению показателя извлечения серы, т.е. происходит некачественное тройное разделение между цветными металлами, элементарной серой и железом. Результаты приведены - в табл.2.

5 ПримерВ. Последовательность операций и ввод ПАВ соответствовали примеру 2. Отличие в том, что количество вводимого КЭТГОЛа составило 0,2 кг на 1 т твердого пирротинового концентрата, Пример 8 по0 казывает, что уменьшение расхода ПАВ ниже 0.3 кг приводит к образованию серосульфидного плава, что приводит к прекращению процесса автоклавного выщелачивания. Результаты приведены в табл.2.

5Примеры 9-11. Последовательность операций и ввод ПАВ соответствовали примеру 2. Отличие в том, что процесс выщелачивания проводили на разных составах исходного пирротинового концентрата,

0 Примеры 9-11 показывают, что состав исходного пирротинового концентрата не влияет на количественные и качественные показатели процесса выщелачивания. Результаты приведены в табл.2.

5

Анализ табл.1 и 2 показывает, что применение в процессе автоклавного выщелачивания кубовых остатков ректификации 2-этилгексанола позволяет получать серный

0 продукт такого же качества, что и в способе- прототипе. Кроме того, уже после автоклавного выщелачивания в заявляемом способе получаются кеки, которые по содержанию цветных металлов и элементарной серы квалифицируются как отвальные кеки. Следовательно, использование предложенного способа по сравнению с прототипом позволяет разделить процесс на две технологические операции, что исключает необходимость дополнительного технологического оборудования (реакторы, флото-№505608, кл. С 22 В 3/00, 1976.

машины).2. Авторское свидетельство СССР

(56) 1. Авторское свидетельство СССР№ 1423616, кл. С 22 В 3/00, 1988.

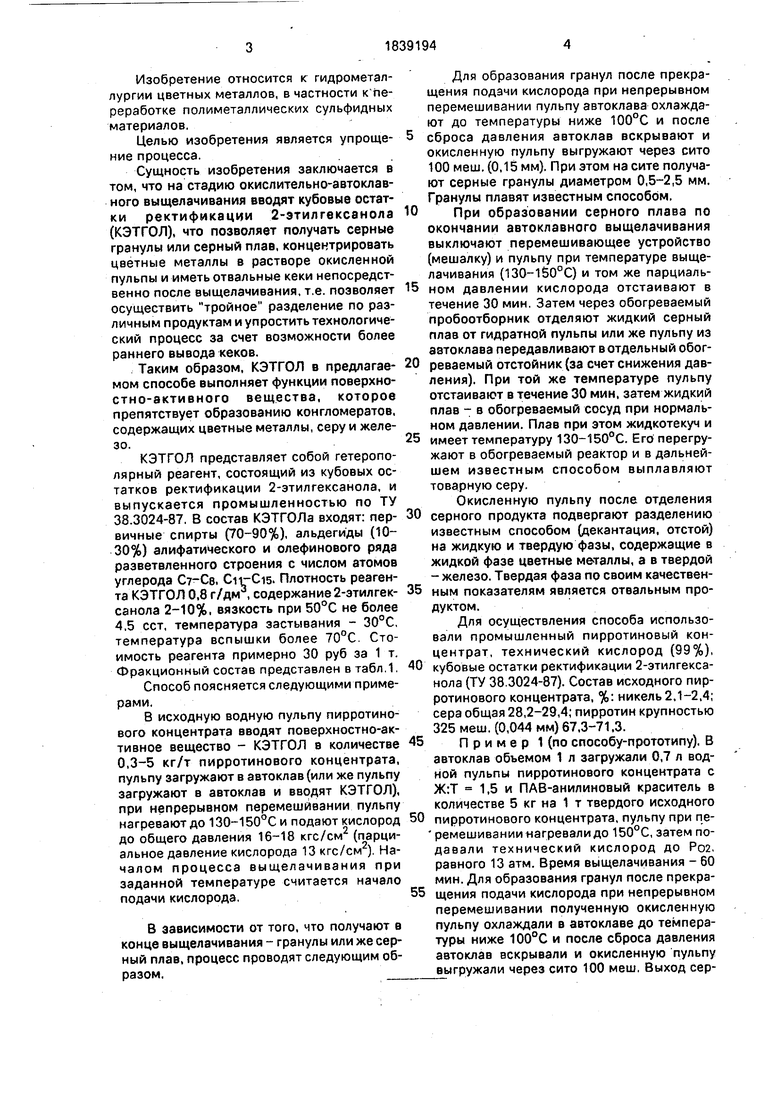

5Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сульфидных полиметаллических материалов, содержащих платиновые металлы (варианты) | 2017 |

|

RU2667192C1 |

| Способ переработки сульфидных полиметаллических материалов | 1987 |

|

SU1423616A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1989 |

|

SU1609162A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ПИРРОТИНА | 2002 |

|

RU2245377C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПИРРОТИН-ПЕНТЛАНДИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2014 |

|

RU2573306C1 |

| Способ переработки трудновскрываемого пирротинового концентрата | 1989 |

|

SU1678871A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПИРРОТИН-ПЕНТЛАНДИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2016 |

|

RU2626257C1 |

| Способ переработки сульфидов тяжелых цветных металлов и железа | 1980 |

|

SU908878A1 |

| Способ совместной переработки полиметаллических пирротинсодержащих концентратов и натрийсодержащего слива серного передела | 1990 |

|

SU1766992A1 |

Условия проведения опытов и качественные показатели переработки пирротиновых концентратов

Таблица 2

Продолжение табл. 2

g1839194 10

Формула изобретения .серного продукта с г следующим получеСПОСОБ ПЕРЕРАБОТКИ СУЛЬФИД-нием товарной серы и отделение отвальНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИА-ных кеков отличающийся тем, что. с целью

ЛОВ, включающийупрощения процесса, выщелачивание проокислительно-автоклавное выщелачивание 5водят в присутствии кубовых остатков рекпри температуре выше точки плавлениятификации 2-этилгексанола. взятых в

элементарной се,ры в присутствии поверх- ,количестве 0,3 - 5,0 кг/т твердого полименостно-активного вещества, выделение таллического материала.

Авторы

Даты

1993-12-30—Публикация

1989-03-02—Подача