Изобретение относится к цветной металлургии, в частности к гидрометаллургическим способам переработки сульфидных материалов, содержащих цветные металлы, с переводом цветных металлов в раствор и серы - в элементарную и может быть использовано дл получения товарной серы.

Цель изобретения - повышение сте- пени извлечения товарной серы.

Введение п качестве поверхностно- активного вещества анилинового красителя в количестве от 1 до 10 кг/т сульфидног о полмметалли еского мате- риала позволяет в конце выщелачивани получить плав с высоким содержанием серы элементарной, который при охлаждении ниже точки плавления серы и перемешивании можно перевести в гра- нульный продукт с такил же BbicoKitM . содержанием серы элементарной. Это позволяет отделить серу в голове процесса переработки сульфидного материала со значительным сокращением числа операций в технологии получени товарной серы.

Способ осуществляется следующим

образом.

В иг;xoдн o водную пульпу сульфид- ного полиметаллического материала вводят поверхностно-активное вещество ;, анилиновый краситель широког о спектра цветовых оттенков) в количестве 1-10 кг/т твердого сульфидного полиметаллического материала, загружают 13 автоклав и при непрерывном перемешппак) пульпу нагревают до 130-170°С, затем подают кислород до

общего давП :; 1ия з аптоклавр 6- 20 кт с/см , что соответстчует парци;шьному давлению кислорода J3 кгс/см. процесса считается начало лодачи кислорода. Т5ремя выщелачивания 60 мин. В зависимости JOT тог о, необходимо получить в uKoiir.e выщелачивания - гранулы или жидкий серный сплав - процесс проводят следующим образо. В случае отсутствия аппаратуры для отстоя серы, на- ходящейся Б расплааленном состоянии, способ ведут на г-ранулообразование. Для образола1- ия гранул после прекращения подачи кислорода при ненре1 ыв ном перемешивании пульпу автокланп охлаждают до температуры ниже 100 С, после сброса давлении автоклав вскрьюают и окисленную пульпу выгружают через сито 100 меш (0,15 мм)

g

5 0 5

0

0

При этом на сите получают серные гранулы диаметром 0,5-2,5 мм. Из пульпы после отделения серных гранул осаждают цветные метагшы. Гранулы плавят известным способом.

В случае образования серного плава после окончания автоклавного выщелачивания выключан1Т перемешивающее устройство ( :ешалку) и при температуре вьпцелачиь лния (130-150 с) и том же парциальном давлении кислорода от- пульпу в течение 20-30 мин. Затем через обогреваемый пробоотборник отделяют жидкий серный сплав от гидратной пульпы или же пульпу из автоклава передавливают в отдельный обогреваемый отстойник (за,счет CHi-гжения давления) и при той же температуре (130-150°с) пульпу отстаивают н течение 20-30 мин и сливают ,кий плав в обогреваемый сосуд при нормальном давлении. Плав жидкотекуч при 130-150 С Его перегружают в обо- греваемы11 реактор и в дальнейшем из- ве.стным способом выплавляют товарную серу.

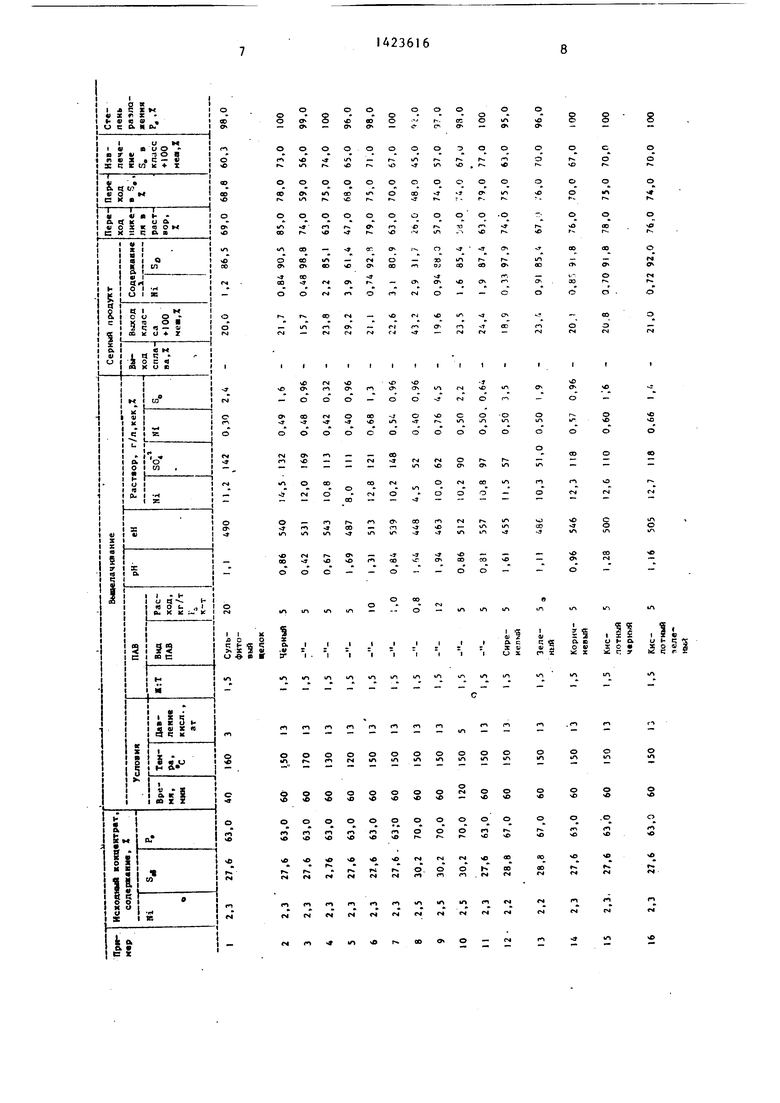

Способ был испытан на промьтшенном пирротиновом концентрате с использованием технического иглородл (99%) и восьмью веществами из группы ан1-1ли- новых красителей.

Состав исходного пирротинового ко1п;ентрата, %; никель 2,2-2,5; медь 0,61-0,71; железо 47,4-56,1; сера общая 27,6-30,2; 11 фротин крупностью минус 325 меш (0,044 мм) 60-63.

Степень разложения пирротина прак тически достигала 100%.

П р и м е р I (известный). Пирро- тлновый концентрат распульповьшали водой до Ж:Т,5, добавляли 8 мл концентрированней серной кислоты 408 мг растворенного в воде сульфитного щелока,. Пульпу загр мсали в автоклав, при перемешивании и парциальном давлении кислорода 3,0 атм нагревали до 1 60 С, время выщелачивания 40 мин. После охлаждения окисленную пульпу выгру- жали ма сито 100 мещ, выделив 82 г гранул крупностью 0,5-1 ,5 мм состава,Z: сера элементарная 86,5 (извлечение 60,3%); никель 1,2. При этом переход никеля в раствор 69,0% и переход серы в элементарную серу 68,8%. Остальные данш.ге по примеру приведены в та&- лице.

П р и м е р 2 (предлагаемый). В автоклав объемом 1 л вносили 0,7 л

пирротинового концентрата с ,5 и ПАВ - анилиновый краситель (черный) , в количестве 5 кг/т твердого пирротинового концентрата. Пульпу при перемешивании нагревали до и подавали кислород до PQ 13 кгс/см Время вьпцелачивания 60 мин. Окисленную пульпу по охлаждении автоклава выгружали на сито 100 меш. Получе но 89 г серных гранул (извлечение 73%), содержащих, %: элементарная сера 90,5; никель 0,84. Размер грану 1,5-2,0 мм, остальные данные по примеру приведены в таблице.

П р и м е р 3. Последовательность операций и ввод ПЛВ соответствовали примеру 2, однако температура соответствовала 170°С. Пример 3 показывает, что при увел1тчении температуры увеличивается переход серы в окисленную форму и снижается выход гранул до 15,7%.

П р и м е р 4. Последовательность операций и ввод ПАВ соответствовали примеру 2, однако вьпцелачивание проводили прц 130 С. Пример 4 показьша- т, что при снижении температуры уменьшается переход никеля в раствор с 85 до 63% при том же переходе сер в серу элементарную, т.е. процесс менее интенсивен, относительно вьпцелачивания никельсодержащих минералов концентрата.

П р и м е р 5. Последовательность операций и ввод ПАВ соответствовали примеру 2 однако температура вьш1ела- чивания составляла 120°С. Пример 5 показывает, что при снижении температуры до снижается переход нике ля в раствор до 47% с одновременным снижением извлечения серы в гранулы до 65% (против 73%).

П р и м е р 6. Последовательность операций и ввод ПАВ соответствовали примеру.2, однако количество введенного ПАВ соответстровало 10 кг/т твердого пирротинового концентрата. Пример 6 показьшает, что извлечение никеля в раствор и переход серы в элементарную близки и равны 85 против 79% и 78 против 75%.

П р и м е р 7. Последовательность операций и ввод ПАВ соответствовали примеру 2, однако количество введен- него ПАВ соответствовало 1 кг/т твердого пирротинового концентрата. Пример 7 показьшает, что извлечение никеля в раствор 63%, переход серы

в элементарную 70%, извлечение в гранулы 67%, т.е. данные примера 7 определяют нижнюю границу расхода ПАВ.

П р и м е р 8. Последовательность операций и ввод ПАВ соответствовали примеру 2, однако количество введенного ПАВ соответствовало 0,8 кг/т твердого пирротинового концентрата. Пример 8 пок:1зьтает, что несмотря на paij. )жение. пирротинового концентрата до 92%, вместо гранул были получены серосульфидны е конгломераты, содержащие 2,9% никеля ,31,7% серы элементарной , что указьгоает на недостаток ПАВ для формирования серных гранул.

П р и м е р 9. Последовательность операций и ввод ПАВ соответствовали примеру 2, однако количество введенного ПАВ соответствовало 12 кг/т твердого пирротинового концентрата. Пример 9 показывает, что переход серы в серу элементарную соответствует примеру 2, но извлечение серы в гранулы уменьшается до 57% с одновременным увеличением серы элементарной в кеке, т.е. увеличение расхода ПАВ выше 10 кг/т твердого пирротинового концентрата приводит к уменьшению извлечения серы в гранулы.

Пример 10. Последовательност операций и ввод ПАВ соответствовали примеру 2, однако парциальное давление кислорода уменьшено до 5 атм, .а время выщелачивания увеличено до 120 мин. Пример 10 показывает, что уменьшение.парциального давления кислорода увеличивает время вьш;елачива- ния при тех же конечных результатах

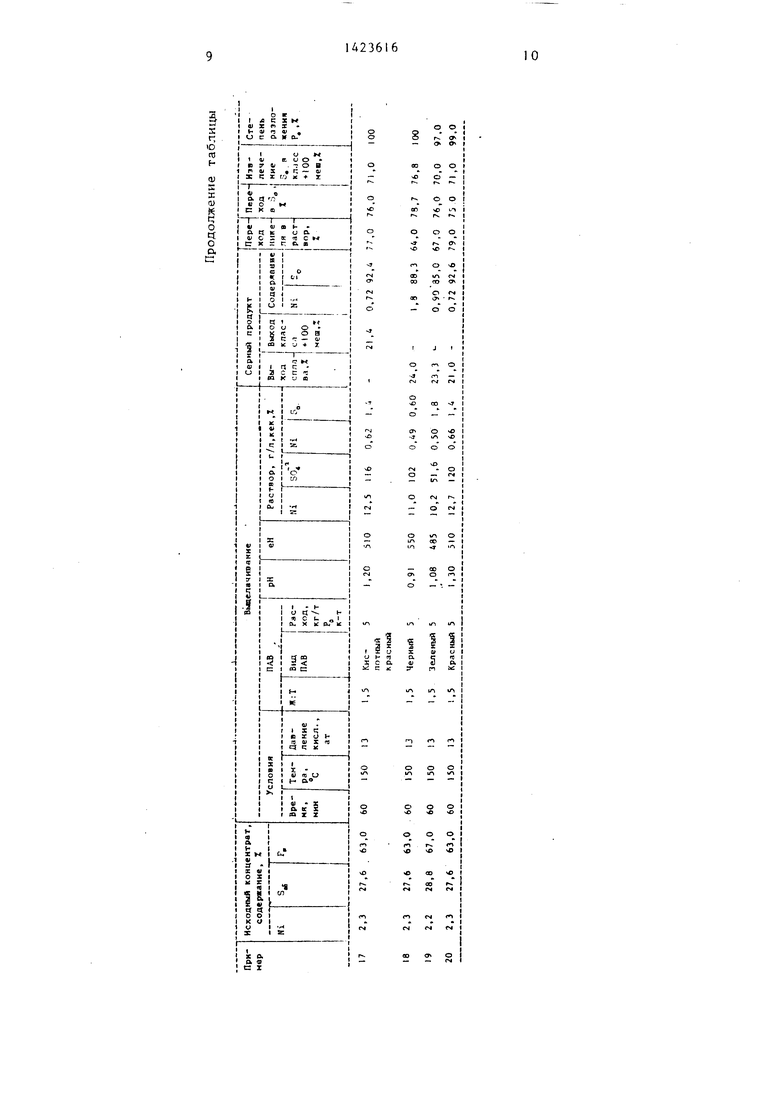

Пример 11-17. Последовательность операций и ввод ПАВ соответствовали примеру 2. Отличие в том, что вводили соответственно номерам примеров анилиновые красители: красньш, сиреневый, коричневый, кислотный черный, кислотный зеленый, кислотный красный. Показатели выщелачивания соответствовали примеру 2.

Пример 18. В автоклав объемом 1 л вносили 0,7 л пирротинового концентрата с ,5 и ПАВ - анилиновый краситель (черный), в количестве 5 кг/т твердого пирротинового концентрата. Пульпу при перемешивании нагревали до 150 С и подавали кислород до РО 13 кгс/см. Время вьпцелачивания 60 мин. После автоклавного вьпцелачивания выключали перемешивающее устройство (мешалку) и при 150 С

и том же парциальном давлении кислорода отстаивали 30 мин. Затем через обогреваемый пробоотборник отделяли жидкий серный плав следующего состава, %: сера элементарная 88,3; никель 1,8. Вькод плава составил 24,0%

Примеры 19-20. Последовательность операций и ввод ПАВ соответствовали примеру 18. Отличие в том, что вводили соответственно номерам примеров анилиновые красители: зеленый и красный. Показатели выщелачивания соответствовали примеру 18

Данные опытов представлены в таблице .

Анализ таблицы показывает, что прямое извлечение серы по предлагаемому способу уже после автоклавного вьпцелачивания в гранулы по нижнему пределу составляет не менее 63%, для плава - 70%, при общем извлече-- НИИ серы в элементарную не менее 70-75%. Так как известно, что на стадии автоклавной выплавки потери серы не превышают 2%, то нижним пределом извлечения серы в товарный продукт составляет 61%. Сера, находящаяся а кеке, расходуется по известной технологии на операции осаждения цветны металлов по обменной реакции элемен

0

5

тарного железа и элементарной серы с двухвалентными никелем и медью.

По сравнению с известным использование предлагаемого способа позволяет повысить извлечение товарной серы на 20-25% за три операции, что на четыре операции меньше, за счет исключений осаждения цветных мет.ал- лов серосульфидной флотации, дезинтеграции и серной флотации. Кроме того, по предлагаемому способу отпадает потребность в применении дефицитного реагента - сернистого натрия, на операции дезинтеграции.

Формула изобретения

Способ переработки сульфидных полиметаллических материалов,включающий окислительное автоклавное выщелачива- ние при температуре выше точки плавления элементарной серы в присутствии поверхностно-активного вещества,выделение серного продукта и последующую его переработку с получением товарной серы, отличающийся тем, что, с целью повышения степени извлечения товарной серы, в качестве поверхностно-активного вещества используют вещество из группы анилиновых красителей в количестве 1-10 кг/т твердого сульфидного полиметаллического материала.

I

ог

I л сXм

О) ж пs

Н (V (01,

и с ажо.

у и

V X

с Z

коо

.-:ов

)

г.оX+т

Я ° °

о г

- о oi

о О о -

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1989 |

|

SU1609162A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| Способ переработки сульфидных полиметаллических материалов | 1989 |

|

SU1839194A1 |

| Способ переработки сульфидных полиметаллических материалов, содержащих платиновые металлы (варианты) | 2017 |

|

RU2667192C1 |

| Способ переработки сульфидныхполиметаллических материалов | 1973 |

|

SU508551A1 |

| Способ переработки никель-пирротиновых концентратов | 1986 |

|

SU1418344A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ПИРРОТИНА | 2002 |

|

RU2245377C2 |

| Способ окислительного автоклавного выщелачивания сульфидных полиметаллических железосодержащих материалов | 1981 |

|

SU988889A1 |

| Способ окислительного автоклавного выщелачивания сульфидных полиметаллических железосодержащих материалов | 1981 |

|

SU985096A1 |

| Способ переработки пирротинового полиметаллического материала | 1986 |

|

SU1381185A1 |

Изобретение относится к цветной металлургии, в частности к гидрометаллургическим способам переработки сульфидных материалов, содержащих цветные металлы, с переводом цветных металлов в раствор и серы в элементарную, и может быть использовано для получения товарной серы. Цель изобретения - повышение степени извлечения товарной серы. Сульфидные полиметаллические материалы перерабатывают окислительным автоклавным выщелачиванием лри температуре выше точки плавления элементарной серы в присутствии поверхностно-активного вещества, в качестве которого используют вещество из группы анилиновых красителей в количестве 1-10 кг/т твердого сульфидного полиметаллического материала, при этом получают серный продукт, вьщеление из котор.о- го серы в товарный продукт осуществляют без промежуточных операций отстаиванием плава или выплавкой серы из гранул. 1 табл. i (Л

X (U

К О

ч: о о.

с

X X k: (X, и:

i

«о С

-Ч

г- О О

О (У

о -л

«л о

| Способ окислительного автоклавного выщелачивания сульфидов цветных металлов | 1975 |

|

SU581158A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ переработки сульфидныхполиметаллических материалов | 1973 |

|

SU508551A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-09-15—Публикация

1987-03-03—Подача