Изобретение относится к цветной металлургии, в частности к гидрометаллургическим способам переработки сульфидных материалов, содержащих цветные металлы, с переводом цветных металлов - в раствор и серы в элементарную серу и может быть использовано для получения товарной серы.

Целью изобретения является снижение расхода поверхностно-активного вещества.

В исходную водную пульпу пирротинового концентрата вводят поверхностно-активное вещество - жирную кислоту фракций С7-С16 в количестве 0,3-0,9 кг/т пирротинового концентрата и загружают в автоклав. При непрерывном перемешивании пульпу нагревают до 130-150оС, затем подают кислород до общего давления в автоклаве 11-15 кгс/см2, что соответствует парциальному давлению кислорода 8-10 кгс/см2. Началом процесса считается начало подачи кислорода. Время выщелачивания 50-70 мин. В зависимости от того, что получают в конце выщелачивания (гранулы или жидкий серный плав), процесс проводят следующим образом. Для образования гранул после прекращения подачи кислорода при непрерывном перемешивании пульпу автоклава охлаждают до температуры ниже 100оС после сброса давления автоклав вскрывают и окисленную пульпу выгружают через сито 100 меш (0,15 мм). При этом на сите получают серные гранулы диаметром 0,2-3,0 мм. Из пульпы после отделения серных гранул осаждают цветные металлы. Гранулы плавят известным способом.

В случае образования серного плава, после окончания автоклавного выщелачивания включают перемешивающее устройство (мешалку) и пульпу при температуре выщелачивания 130-150оС и том же парциальном давлении кислорода отстаивают в течение 30 мин. Затем через обрабатываемый пробоотборник отделяют жидкий серный плав от гидратной пульпы или же пульпу из автоклава передавливают в отдельный обогреваемый отстойник (за счет снижения давления). При той же температуре 130-150оС пульпу отстаивают в течение 30 мин и сливают жидкий плав в обогреваемый сосуд при нормальном давлении. Плав при этом жидкотекуч и имеет температуру 130-150оС. Его перегружают в обогреваемый реактор и выплавляют товарную серу. Степень разложения пирротина практически достигает 100% .

Для осуществления способа используют промышленный пирротиновый концентрат, технический кислород (99% ), жирную кислоту фракции С7-С16(ГОСТ 23239-78). Состав исходного пирротинового концентрата, используемого в примерах 2-11, % : никель 2,3; сера общая 27,6; пирротин крупностью минус 325 меш (0,044 мм) - 63,0-66,6.

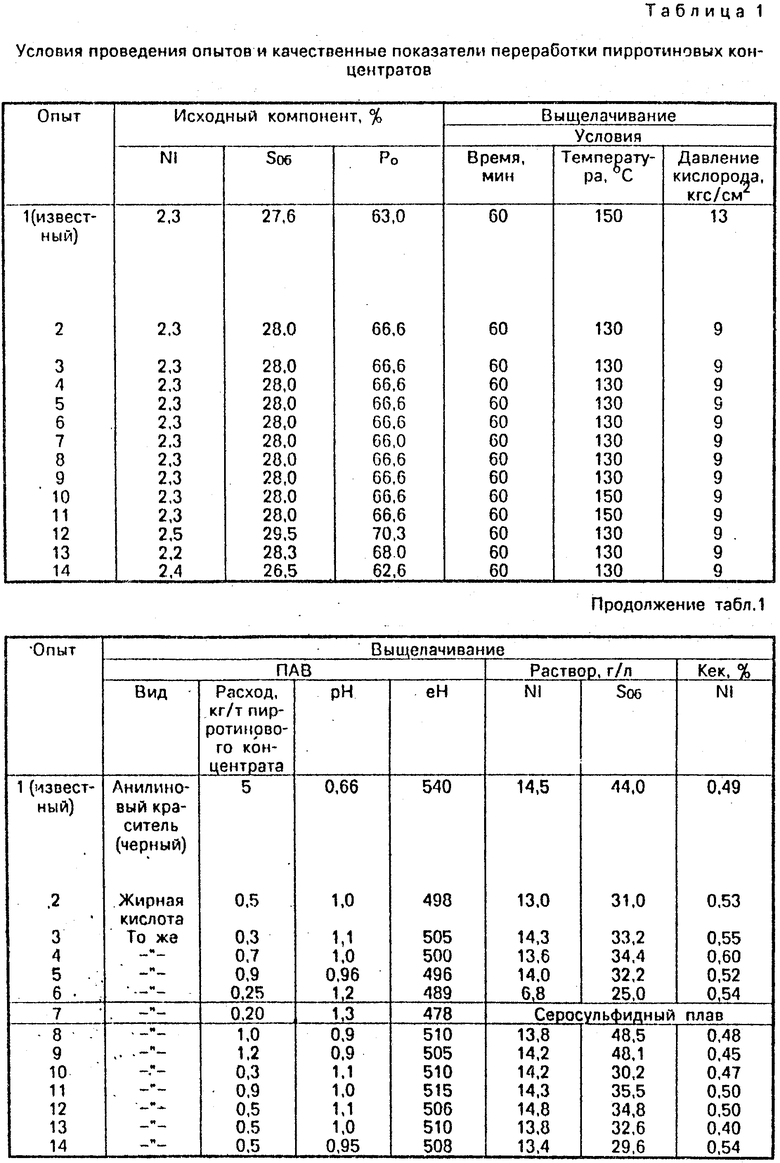

П р и м е р 1 (известный способ).

Пирротиновый концентрат распульповывали водой по Ж: Т = 1,5, вводили поверхностно-активное вещество анилиновый краситель - черный в количестве 5 кг/т пирротинового концентрата. Пульпу при перемешивании нагревали до 150оС и подавали кислород до РО2 = 13 кгс/см2. Время выщелачивания 60 мин. Окисленную пульпу после охлаждения автоклава выгружали на сито 100 меш. Были получены серные гранулы, содержащие, % : элементарная сера 90,5; никель 0,84. При этом извлечение элементарной серы из серы пирротинового концентрата составило 73,0% . Остальные данные - в табл. 1.

П р и м е р 2 (по предлагаемому способу).

В автоклав вносили водную пульпу пирротинового концентрата с Ж: Т = 1,5 и ПАВ - жирную кислоту фракции C7-С16 в количестве 0,5 кг/т пирротинового концентрата. Пульпу при перемешивании нагревали до 130оС и подавали кислород до РО2 = 9 кгс/см2. Время выщелачивания 60 мин. Окисленную пульпу после охлаждения автоклава выгружали на сито 100 меш. Выход гранул составил 22,1% . Содержание элементарной серы в гранулах 95,6% , ее извлечение из серы пирротинового концентрата составило 75,4% , остальные данные - в табл. 1.

П р и м е р ы 3-5.

Последовательность операций и ввод ПАВ соответствует примеру 2. Отличие в том, что количество введенного ПАВ составляет 0,3; 0,9 кг/т пирротинового концентрата. Примеры 3-5 показывают, что содержание элементарной серы в гранулах и ее извлечение соответствуют примеру 2. Остальные данные - в табл. 1.

П р и м е р 6.

Последовательность операций и ввод ПАВ соответствуют примеру 2. Отличие в том, что количество введенного ПАВ составляет 0,25 кг/т пирротинового концентрата. Пример 6 показывает, что несмотря на разложение пирротинового концентрата до 94% , вместо серных гранул были получены серосульфидные конгломераты, содержащие никель 3,1% , элементарную серу 48,8% , что указывает на недостаток ПАВ. Остальные данные - в табл. 1.

П р и м е р 7.

Последовательность операций и ввод ПАВ соответствует примеру 2. Отличие в том, что количество вводимого ПАВ составляет 0,2 кг/т пирротинового концентрата. Пример 7 показывает, что снижение расхода ПАВ до 0,2 кг/т приводит к образованию серосульфидного плава и прекращению процесса выщелачивания. Результаты в табл. 1.

П р и м е р 8.

Последовательность операций и ввод ПАВ соответствуют примеру 2. Отличие в том, что количество вводимого ПАВ составляет 1,0 кг/т пирротинового концентрата. Увеличение расхода ПАВ выше 0,9 кг/т приводит к уменьшению выхода серных гранул с 22,1% до 17,0% и снижению извлечения элементарной серы в них с 75,4% до 54,9% . Остальные данные - в табл. 1.

П р и м е р 9.

Последовательность операций и ввод ПАВ соответствуют примеру 2. Отличие в том, что количество вводимого ПАВ составляет 1,2 кг/т пирротинового концентрата. Дальнейшее увеличение расхода ПАВ приводит к исчезновению серных гранул. Показатели выщелачивания приведены в табл. 1.

П р и м е р 10.

Последовательность операций и ввод ПАВ соответствует примеру 2. Отличие в том, что количество вводимого ПАВ составляет 0,3 кг/т пирротинового концентрата, а температура процесса 150оС. Прибор 10 показывает, что увеличение температуры с 130 до 150оС не приводит к каким-либо значительным изменениям в показателях процесса выщелачивания и образования серных гранул. Результаты - в табл. 1.

П р и м е р 11.

Последовательность операций и ввод ПАВ соответствует примеру 2. Отличие в том, что количество вводимого ПАВ составляет 0,9 кг/т пирротинового концентрата, а температура процесса 150оС. Результаты - в табл. 1.

Состав исходного пирротинового концентрата, используемого в примерах 12-14, % : никель 2,2-2,5; общая сера 26,5-29,5; пирротин крупностью минус 0,044 мм 62,5-70,3.

П р и м е р ы 12-14.

Последовательность операций и ввод ПАВ соответствует примеру 2. Отличие - в другом составе исходного пирротинового концентрата. Примеры 12-14 показывают, что использование в качестве ПАВ - жирной кислоты на различных по составу пирротиновых концентратах дает такие же результаты процесса выщелачивания, что и в примере 2.

Результаты - в табл. 1.

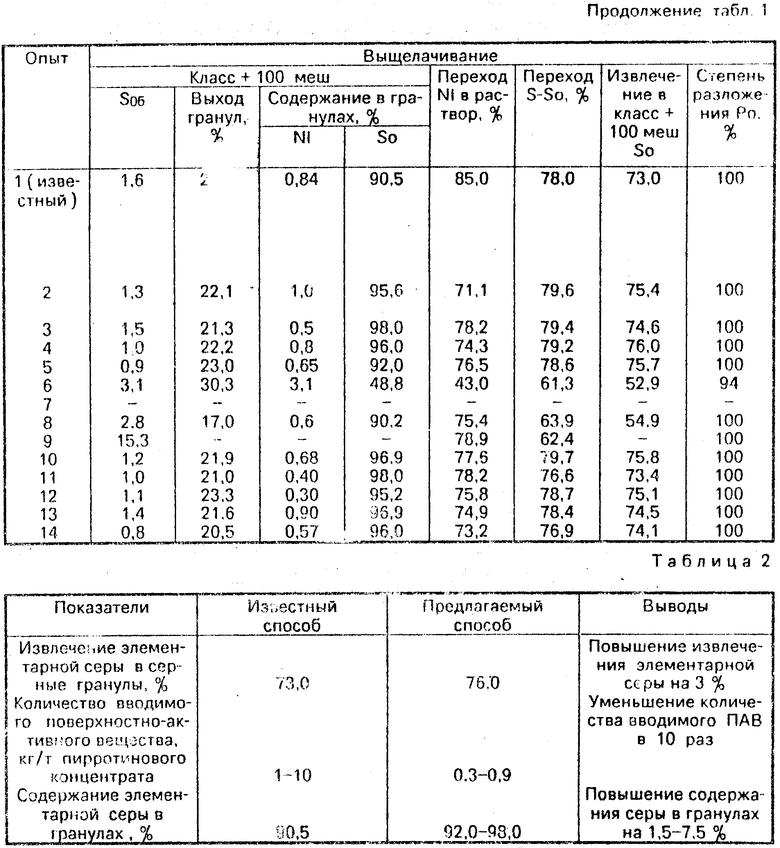

Анализ таблицы показывает, что в описанном способе прямое извлечение элементарной серы в серные гранулы составляет 73,4-76,0% , в то время как в известном способе (пример 1) извлечение элементарной серы в гранулах не превышает 73,0% .

Снижение расхода ПАВ - жирной кислоты ниже 0,3 кг/т пирротинового концентрата приводит по сравнению с прототипом и уменьшению извлечения серы в серные гранулы (пример 6) с 73,0% до 52,9% или же к образованию серосульфидного плава и прекращению процесса выщелачивания (пример 7).

Увеличение расхода ПАВ - жирной кислоты выше 0,9 кг/т пирротинового концентрата приводит по сравнению с прототипом к уменьшению выхода серных гранул (пример 8) с 21,7% до 17% и, как следствие, к снижению извлечения серы в гранулы с 73,0% до 54,9% или же к полному исчезновению серных гранул (пример 9).

Технико-экономические преимущества предлагаемого способа по сравнению с известным приведены в табл. 2.

Таким образом, по сравнению с известным использование предлагаемого способа позволяет повысить извлечение элементарной серы в серные гранулы на 3% , уменьшить расход поверхностно-активного вещества - жирной кислоты примерно в 10 раз. (56) Борбат В. Ф. Автоклавная технология переработки никель-пирротиновых концентратов. М. : Металлургия, с. 49-54, 76-88.

Авторское свидетельство СССР N 1423616, кл. С 22 В 3/00, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сульфидных полиметаллических материалов | 1987 |

|

SU1423616A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| Способ переработки сульфидных полиметаллических материалов, содержащих платиновые металлы (варианты) | 2017 |

|

RU2667192C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2009226C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

| Способ переработки сульфидных полиметаллических материалов | 1989 |

|

SU1839194A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ПИРРОТИНА | 2002 |

|

RU2245377C2 |

| Способ переработки сульфидныхполиметаллических материалов | 1973 |

|

SU508551A1 |

| Способ переработки сульфидов тяжелых цветных металлов и железа | 1980 |

|

SU908878A1 |

| Способ переработки трудновскрываемого пирротинового концентрата | 1989 |

|

SU1678871A1 |

Изобретение относится к цветной металлургии, в частности к гидрометаллургическим способам переработки сульфидных материалов, содержащих цветовые металлы, и может быть использовано для получения товарной серы. Цель изобретения - снижение расхода поверхностно-активного вещества. Переработку сульфидных полиметаллических материалов ведут путем окислительного автоклавного выщелачивания при температуре выше точки плавления элементарной серы в присутствии поверхностно-активного вещества с последующим выделением серного продукта и получением товарной серы. При этом в качестве поверхностно-активного вещества используют жирную кислоту фракций C7-C16 в количестве 0,3-0,9 кг/т твердого сульфидного полиметаллического материала. 2 табл.

СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ, включающий окислительное автоклавное выщелачивание при температуре выше точки плавления элементарной серы в присутствии поверхностно-активного вещества, выделение серного продукта и последующую его переработку с получением товарной серы, отличающийся тем, что, с целью снижения расхода поверхностно-активного вещества, в качестве него используют жирную кислоту фракций C7 - C16 в количестве 0,3 - 0,9 кг/т твердого сульфидного полиметаллического материала.

Авторы

Даты

1994-04-15—Публикация

1989-01-04—Подача