Изобретение относится к разработке сплавов на основе меди и к способу их получения методом порошковой металлургии, используемым в электротехнической промышленности в качестве электродов для контактной сварки.

Известен способ изготовления электрод-инструментов из порошков на основе меди, включающий смешивание исходных порошков, прессование, нагрев до температуры 800-900оС и выдавливание через формообразующую полость со скоростью нагружения 12-68 м/с (1).

Известный способ имеют ряд недостатков: во-первых, сравнительно низкие прочностные свойства и жаропрочность, что объясняется отсутствием дисперсионного упрочнения материла карбидом титана; во-вторых, ограниченная растворимость хрома и циркония в меди, что объясняется низкой температурой экструзии и ограниченным количеством хрома и циркония в исходном материале.

Известен способ получения сплавов медь-цирконий, или медь-цирконий - хром из распыленных порошков, включающий подготовку порошковой шихты распылением сплавов медь-цирконий, или медь-цирконий-хром, последующий нагрев в атмосфере водорода до 450оС с выдержкой в течение 10 ч, прессование и горячую экструзию в вакуумированном медном контейнере при 600-650оС с коэффициентом вытяжки 1...25 и термомеханическую обработку (2).

Недостатком известного способа являются сравнительно низкие прочностные свойства и жаропрочность, которые связаны с отсутствием дисперсионного упрочнения материала карбидом титана и ограниченной растворимостью хрома и циркония в меди, а также сложность технологического процесса (распыление сплава, восстановление порошков с выдержкой 10 ч, использование медного контейнера и вакуумирования). Малая растворимость компонентов в меди связана с низкой температурой экструзии и ограниченным содержанием хрома и циркония в исходном материале (распыленном порошке).

Целью предлагаемого технического решения является повышение прочности и жаропрочности при сохранении высокой электропроводности сплава на основе меди.

Указанная цель достигается тем, что в способе получения сплава на основе меди, при котором исходные порошки смешивают, нагревают в защитной среде, подвергают горячей экструзии с коэффициентом вытяжки λ>3 и термомеханической обработке, в состав шихты дополнительно вводят порошок карбида титана с размером частиц менее 1 мкм, при следующем соотношении компонентов шихты, мас.%: порошок хрома 0,4-1,0 порошок циркония 0,1-0,8 порошок карбида титана 0,5-1,0 порошок меди остальное, а перед экструзией шихту прессуют, нагрев производят до температуры 1000-1050оС с выдержкой в течение 2-3 ч и проводят экструзию при той же температуре.

П р и м е р. Исходными материалами служили электролитический медный порошок марки ПМС-1, порошок хрома марки ПХ1С, порошок циркония марки ПЦрК-1 и карбид титана. С целью равномерного распределения карбида титана, а следовательно, повышения жаропрочности порошка карбида титана предварительно измельчают до < 1 мкм. Кроме того, в шихту добавляют масло в количестве 0,8% от массы шихты. После соответствующей дозировки шихту смешивают в течение 6 ч.

На гидравлическом прессе осуществляют двустороннее холодное прессование брикетов диаметром 30 мм и высотой 60 мм под давлением 400 МПа до пористости 20% . Нагрев производят при температуре 1025 ± 25оС в течение 2,5 ч в среде водорода. Затем брикеты без охлаждения сразу же подвергают экструзии с коэффициентом вытяжки λ=4, что обеспечивает беспористую структуру экструдированного изделия. После механической обработки, заготовки закаливают при температуре 1025 ± 25оС с выдержкой 2,0 ч (охлаждение в воде), подвергают холодной штамповке и старению при температуре 450оС с выдержкой 5 ч.

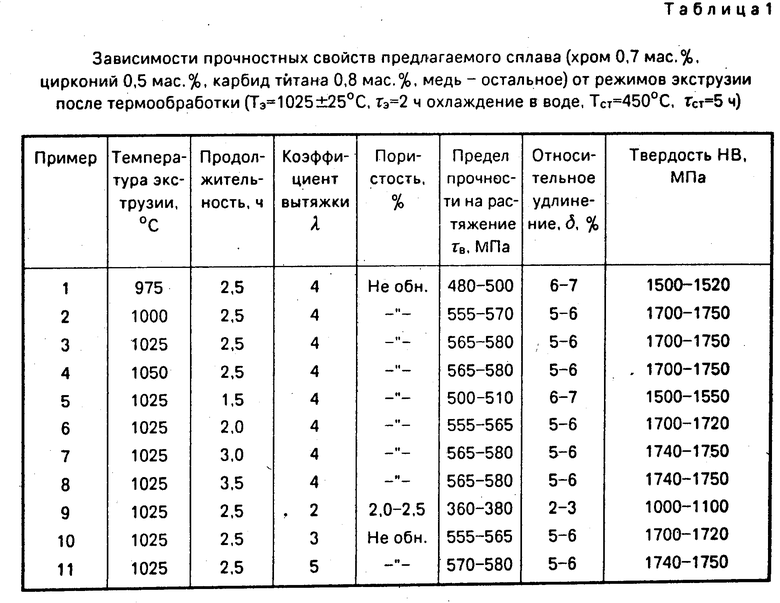

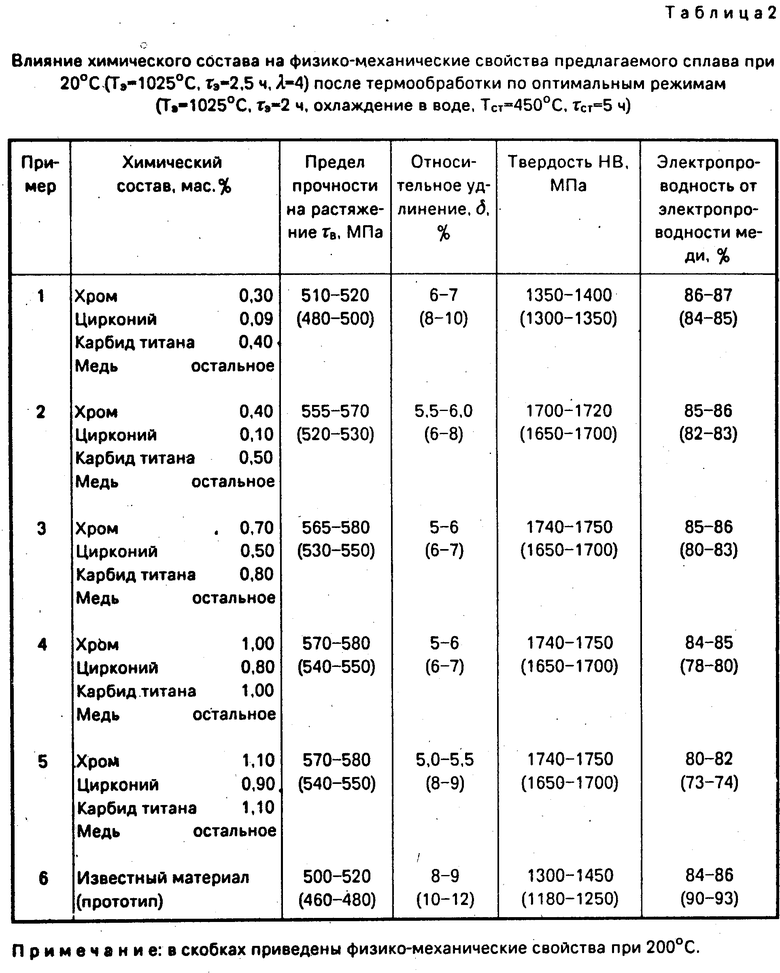

Результаты физико-механических свойств предлагаемого материала, а также запредельные значения параметров получения и химического состава приведены в таблице 1 и 2. Из представленных данных видно, что комплекс высоких физико-механических свойств проявляется у сплава на основе меди с содержанием: хром 0,4-1,0 мас. %, циркония 0,1-0,8 мас.%, карбид титана 0,5-1,0 мас.%, медь - остальное, полученным прессованием шихты, нагревом до температуры 1000-1050оС с выдержкой в течение 2-3 ч с дальнейшей экструзией при той же температуре.

Оптимальные режимы экструзии выбраны исходя из следующих соображений.

При температурах экструзии ниже 1000оС растворимость хрома и циркония в меди сильно замедляется. Даже при выдержке 4-5 ч не обеспечивается гомогенная структура, поэтому снижаются прочностные свойства сплава (табл.1).

Верхний предел температурного интервала (1050оС) выбран на основе следующих соображений. Температуры свыше 1050оС близки к температуре солидуса (≈ 1075оС) сплава, поэтому исходя из технологического осуществления верхний предел температуры экструзии ограничивается ≈ 25оС ниже температуры плавления.

Продолжительность нагрева (спекания) ограничивалась 2-3 ч интервалом: длительный нагрев (> 3 ч) - практически не влиял на прочностные и эксплуатационные свойства сплава, короткий нагрев (< 2 ч) - не обеспечивал стабильных свойств сплава (гомогенную структуру), т.е. в структуре остаются нерастворенными хром и цирконий, которые в конечном итоге снижают прочностные свойства сплава (табл.1).

Выбранный интервал коеффициента вытяжки обосновывался остаточной пористостью (табл.1). При коэффициенте вытяжки λ<3 структура сплава менее однородная, наблюдается остаточная пористость (например, при λ=2 пористость θ=2,0-2,5%, а при λ≥3 пористость не обнаружена).

Как видно из табл. 2, добавление карбида титана до 0,5-1,0 мас.% с дисперсностью до <1 мкм дополнительно повышает жаропрочность сплава. Легирующие компоненты упрочняют предлагаемый сплав по следующему механизму: хром - растворным, цирконий - интерметаллидным, а карбид титана - дисперсионным. Атомы хрома и циркония связаны с матрицей и друг с другом, тогда как карбид титана является механической смесью и равномерно распределяется по границам частиц. В процессе экструзии частицы карбида титана измельчаются до 0,1 мкм, при этом возрастает равномерность их распределения.

Из предлагаемого сплава по предлагаемому способу изготовлена партия конструкционных деталей (электроды для контактных сварочных машин), лабораторные и заводские испытания которых показали, что они по прочностным свойствам и жаропрочностью существенно превосходят свойства электродов, изготовленных по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2038401C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОПРОЧНЫХ И ЖАРОСТОЙКИХ ДИСПЕРСНО-УПРОЧНЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117063C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДНОЙ МАТРИЦЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2686831C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЬНЫХ ОТЛИВОК | 1991 |

|

RU2015833C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1986 |

|

SU1434790A1 |

| ЖАРОПРОЧНЫЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2371496C1 |

| Способ получения магнитно-мягких материалов на основе железа | 1989 |

|

SU1734946A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ КВАЗИКРИСТАЛЛИЧЕСКОГО СПЛАВА СИСТЕМЫ Al-Cu-Fe | 2021 |

|

RU2781329C1 |

| Материал для дугогасительных и разрывных электрических контактов на основе меди и способ его изготовления | 2021 |

|

RU2769344C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2202642C1 |

Сущность изобретения: способ включает подготовку порошковой шихты путем смешивания порошков хрома, циркония и меди с порошком карбида титана, размер частиц которого не превышает 1 мкм при следующем соотношении компонентов в шихте, мас.% : хром 0,4 - 1,0; цирконий 0,1 - 0,8; карбид титана 0,5 - 1,0; медь - остальное. Порошковую шихту прессуют, нагревают до 1000 - 1050°С, выдерживают 2 - 3 ч и экструдируют с коэффициентом вытяжки λ≥ 3 при той же температуре. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО СПЛАВА НА ОСНОВЕ МЕДИ, включающий подготовку порошковой шихты, нагрев в защитной среде, экструзию с коэффициентом вытяжки λ ≥ 3 и термомеханическую обработку, отличающийся тем, что, с целью повышения прочности и жаропрочности при сохранении высокой электропроводности, в шихту дополнительно вводят порошок карбида титана с размером частиц менее 1 мкм при следующем соотношении компонентов в шихте, мас.%:

Порошок хрома 0,4 - 1,0

Порошок циркония 0,1 - 0,8

Порошок карбида титана 0,5 - 1,0

Порошок меди Остальное

а перед экструзией шихту прессуют, нагрев проводят до 1000 - 1050oС с выдержкой в течение 2 - 3 ч и проводят экструзию при той же температуре.

| "Получение сплавов меди - цирконий и медь цирконий - хром из распыленных порошков" в журнале "Metalurgical Transactions", v3, 04, 1972, р.875. |

Авторы

Даты

1994-07-15—Публикация

1990-05-14—Подача