Изобретение относится к области точного приборостроения, в частности, к приборам с ротором на газовом подвесе, и может быть использовано при разработке прецизионных гироприборов.

Наиболее близкой по технической сущности и достигаемому положительному эффекту к заявляемому изобретению является опора скольжения с газовой смазкой (2), содержащая ротор и статор, окончательно доведенные рабочие поверхности которых покрыты искусственным алмазом толщиной 1-2 мкм. Опоры указанного типа, т.е. упроченные искусственным алмазом обладают рядом недостатков:

а) трение алмаз по алмазу имеет высокий коэффициент трения (˜ 0,41), т.е. опора имеет повышенный момент трения в периоды пуска и требует для надежной работы достаточно мощный источник электропитания, что сказывается на увеличении его габаритов и веса;

б) пленка искусственного алмаза является практически диэлектриком. Его удельное электрическое сопротивление составляет порядка 5·106 Ом·см. При работе трущихся поверхностей опоры в режиме пуска и останова прибора на рабочих поверхностях накапливается заряд статического электричества, который вызывает микроэрозию покрытия в результате электрического пробоя, тем самым снижает надежность работы газовой опоры;

в) пленка искусственного алмаза имеет относительно невысокую термостойкость. При температуре ˜ 250°С и выше алмазоподобный углерод покрытия переходит в графическую фазу. Это свойство износостойкости покрытия сужает область применения опоры.

Целью настоящего изобретения является повышение надежности опоры скольжения с газовой смазкой в режиме сухого трения.

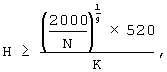

Указанная цель достигается благодаря тому, что в опоре скольжения с газовой смазкой, содержащей статор и ротор, рабочую поверхность одной из деталей выполняют из алмазоподобного углерода, "легированного" азотом, другую выполняют из твердого покрытия, микротвердость которого составляет величину, определяемую выражением:

где N - количество ресурсных включений опоры;

K - эмпирический коэффициент.

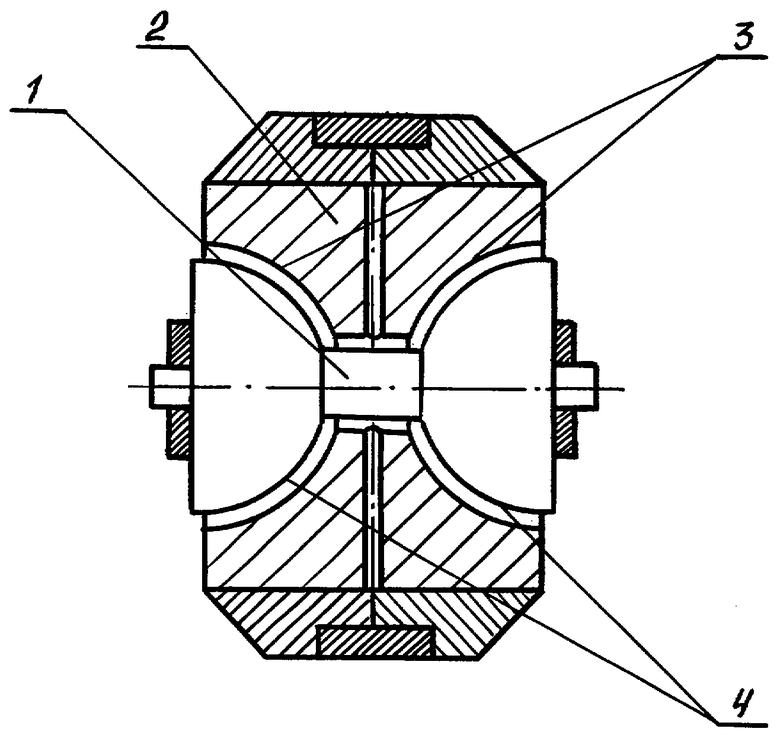

На чертеже изображен общий вид в разрезе предложенной опоры скольжения с газовой смазкой.

Опора скольжения содержит статор 1, рабочие поверхности 4 которого выполнены из твердого покрытия - алмазоподобного углерода, «легированного» азотом, и ротор 2, рабочие поверхности 3 которого выполнены из другого твердого покрытия, например, нитрида бора, характеристики которого удовлетворяют требованию предложенного технического решения.

Опора работает следующим образом.

При вращении ротора 2, в первый момент, происходит сухое трение опорных поверхностей 3 и 4. При возрастании скорости вращения из-за наличия вязкости газа происходит нагнетание газа в рабочий зазор опоры и ее «всплытие» (переход на режим газовой смазки), и при достижении номинальных оборотов ротор 2 занимает устойчивое положение относительно оси собственного вращения. При останове опоры происходит обратная картина - опора с режима газодинамического трения переходит в режим сухого трения опорных поверхностей.

Режим сухого трения, в основном, и определяет надежность газовой опоры.

Предложенная конструкция газовой опоры направлена на повышение надежности опоры в режиме сухого трения.

Сущность предложенного изобретения заключается в следующем - повышение надежности газовой опоры получается за счет выбора оптимальной пары трения с оптимальной износостойкостью рабочих поверхностей в зависимости от ее технического ресурса, с малым коэффициентом трения и без наличия отрицательных эффектов электрического пробоя в рабочем зазоре.

Для достижения этой цели одну из рабочих поверхностей опоры выполняют из алмазоподобного углерода, "легированного" азотом путем ионно-лучевого распыления. Пленка такого алмазоподобного углерода обладает большой износостойкостью, а ее электропроводимость соизмерима с проводимостью металлов, поэтому при работе газовой опоры на ее рабочих поверхностях не будет накапливаться статическое электричество и не будет происходить эрозия рабочих поверхностей в результате электропробоя. Кроме того, этот материал обладает повышенной термостойкостью (˜ 500-600°C), что обеспечивает надежную его работу даже в условиях контакта опорных поверхностей на рабочих оборотах.

С целью уменьшения коэффициента трения другая рабочая поверхность опоры выполняется из другого твердого покрытия, износ которого за весь технический ресурс опоры не превышает высоты шероховатости, т.е. покрытие должно обладать "нулевым" износом.

Это обеспечивается при условии, когда возникающие максимальные касательные напряжения (τmax) на поверхности при работе в режиме сухого трения (режим пуск-останов прибора) не должны превышать значения:

τmax≤K·τy ,(1)

где τy - предел текучести материала на срез;

K - эмпирический коэффициент, зависящий от ресурса.

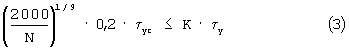

Предельно допустимое значение максимальных касательных напряжений можно определить из известного выражения (3):

где Kc=0,2 - нормированный коэффициент "нулевого" износа для режима сухого трения;

τyc - предел текучести алмазоподобного углерода на срез;

N - количество ресурсных включений опоры.

Тогда, подставлял (2) в (1) получим:

С небольшой погрешностью (<5%) можно представить, что величина микротвердости материала (H) является линейной функцией предела его текучести, т.е.

Н≈a·τy (4)

где a - коэффициент линейности.

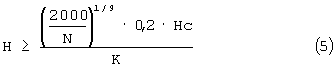

Преобразовывая выражение (3) с учетом (4) получим:

где Hc=2600 кг/мм2 - микротвердость алмазоподобного углерода, "легированного" азотом,

K=0,14÷0,25 - эмпирический коэффициент, зависящий от ресурса опоры.

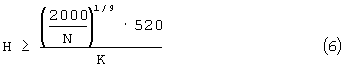

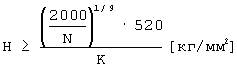

Подставляя значения Hc, окончательно получаем:

Экспериментальным путем установлено, что значение коэффициента K изменяется в зависимости от ресурса опоры, т.е. от продолжительности сухого трения опоры - от ее количества включений, причем для малых количеств включений, порядка 1000÷30000 коэффициент K имеет значение 0,2÷0,25, для больших количеств включений, порядка 30000-150000, коэффициент K имеет значения 0,14÷0,2.

Предложенное техническое решение было апробировано при проектировании скоростного опорного узла прецизионного гироскопа с техническим ресурсом до 100 000 включений.

На окончательно доведенную рабочую поверхность статора газовой опоры, выполненного в виде полусфер из бериллия, наносили пленку алмазоподобного углерода, "легированного" азотом (СN), толщиной 1,0÷1,5 мкм путем ионно-лучевого распыления графитовой мишени высокоэнергетичной аргоновой плазмой в атмосфере азота при давлении в распылительной камере 7÷8·10-5 Торр. Микроструктурные свойства полученной пленки близки к алмазным, а "легирование" углерода атомами азота позволило получить необходимые свойства для износостойких покрытий, применяемых в приборах точной механики.

На окончательно доведенную рабочую поверхность ротора опоры, выполненного в виде маховика со сферическими чашками из бериллия, наносили пленку нитрида бора (BN) толщиной 1,0÷1,5 мкм путем ионно-лучевого распыления мишени из нитрид бора аргоновой плазмой в вакууме (5÷6·10-5 Торр). Выбор износостойкого покрытия для рабочих поверхностей ротора производился в соответствии с предложенным техническим решением по формуле (6).

,

,

где N=100 000 включений;

K=0,15.

Подставляя в формулу значения величин N и K, получаем:

Н≥2320 кг/ мм2

Микротвердость нитрида бора, полученного описанным способом, составляет 2600÷2800 кг/мм2, что и позволило выбрать этот материал в качестве покрытия ротора.

Предложенная газовая опора была испытана в составе гироскопа на наработку ресурса (100 000 включений), после чего прибор разобран и опора осмотрена под микроскопом.

В процессе наработки ресурса износостойкость опоры косвенно контролировалась по напряжению трогания (Uтр.) и на моментомере по моменту останова (Мост.).

Полученные результаты и результаты испытаний опоры с искусственным алмазом (л.2) представлены ниже.

После разработки на рабочих поверхностях опоры CN-BN были обнаружены незначительные риски, не ухудшающие класс шероховатости поверхности.

На рабочих поверхностях опоры С-С после испытаний появились риски с разрушением покрытия до материала подложки-бериллия.

Полученные результаты испытаний хорошо показывают преимущества предложенной опоры по сравнению с прототипом.

Предложенная опора скольжения с газовой смазкой позволит:

1. Разрабатывать оптимальные конструкции газовых опор с учетом их технического ресурса.

2. Существенно повысить надежность работы газовых опор за счет увеличения термостойкости материала рабочих поверхностей и невосприимчивости к накоплению статического электричества.

Источники информации, использованные при составлении заявки

2. Авт.св. СССР №993679, МПК F 16 C 43/02, 1999 г.

3. Bayer a.o. «Handbook of Analytical Design for Wear» Plenum Press. N.Y., 1964, 97 p.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА СКОЛЬЖЕНИЯ С ГАЗОВОЙ СМАЗКОЙ | 1999 |

|

RU2174198C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2016 |

|

RU2617189C1 |

| СПОСОБ КОНТРОЛЯ ГАЗОВОЙ ОПОРЫ | 1986 |

|

SU1840744A1 |

| Подшипник скольжения межроторной опоры | 2018 |

|

RU2680466C1 |

| ГАЗОДИНАМИЧЕСКАЯ ОПОРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2239734C1 |

| ДИНАМИЧЕСКИ НАСТРАИВАЕМЫЙ ГИРОСКОП | 2004 |

|

RU2248524C1 |

| Способ получения многослойных износостойких алмазоподобных покрытий | 2020 |

|

RU2740591C1 |

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2002 |

|

RU2230238C1 |

| Многослойное износостойкое покрытие на стальной подложке | 2020 |

|

RU2759163C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2007 |

|

RU2360032C1 |

Изобретение относится к области точного приборостроения, в частности к приборам с ротором на газовом подвесе, и может быть использовано при разработке прецизионных гироскопов. В опоре скольжения с газовой смазкой, содержащей статор и ротор, рабочую поверхность одной из деталей выполняют из алмазоподобного углерода, легированного азотом, другую выполняют из твердого покрытия, микротвердость которого составляет величину, определяемую выражением:

где N - количество ресурсных включений опоры,

К=0,14÷0,25 - эмпирический коэффициент.

Технический результат - повышение надежности опоры скольжения с газовой смазкой в режиме сухого трения. 1 ил.

Опора скольжения с газовой смазкой, содержащая статор и ротор, рабочие поверхности которых выполнены из износостойкого покрытия, отличающаяся тем, что, с целью повышения надежности, покрытие одной из рабочих поверхностей выполнено из алмазоподобного углерода, легированного азотом, а другая - из твердого покрытия, микротвердость которого определяется формулой:

где N - количество ресурсных включений опоры;

K=0,14÷0,25.

| Авторское свидетельство СССР № 993679, МПК F 16 C 43/02, 1999 г. |

Авторы

Даты

2005-08-20—Публикация

1986-11-06—Подача