Изобретение относится к точному приборостроению, в частности к прецизионным гироприборам с ротором на газовой смазке, и может быть использовано в командных приборах систем управления летательных аппаратов.

Известно [1], что для повышения долговечности опор скольжения с газовой смазкой, связанной с обеспечением работоспособности при многократных пусках-остановах (сухое трение) при эксплуатации приборов, применяются прочные конструкционные материалы частей опоры, которые должны иметь хорошие характеристики трения и износа.

Однако такие твердые материалы (инструментальные стали, керамика и т.п.) не отвечают современным требованиям по размерной стабильности в условиях их реальной эксплуатации в приборе. Кроме того, они обладают повышенными массовыми характеристиками, что ограничивает их широкое применение.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому изобретению является опора скольжения [2], принятая за прототип, содержащая вращающие и невращающие части, выполненные из бериллия, рабочие поверхности которых упрочнены износостойким покрытием.

Применение в гироприборостроении и, в частности, для опор скольжения таких материалов, как бериллий, позволяет хорошо решить вопросы размерной стабильности, дает выигрыш в весовых параметрах прибора и, в конечном итоге, позволяет получить необходимые точности выходных сигналов гироскопа.

Однако в настоящее время широкое применение таких материалов сдерживает их высокая стоимость и токсичность обработки.

Техническим результатом предлагаемого изобретения является создание опоры скольжения с газовой смазкой, обладающей высокой размерной стабильностью, малым удельным весом и производство опор не является экологически вредным, что резко удешевляет их изготовление.

Технический результат достигается благодаря тому, что вращающиеся и невращающиеся части опоры с упрочненными износостойким покрытием рабочими поверхностями в соответствии с предложенным техническим решением выполнены из композитного материала на основе алюминия с добавками кремния, а между слоем износостойкого покрытия и композитным материалом выполнен слой из нержавеющей стали.

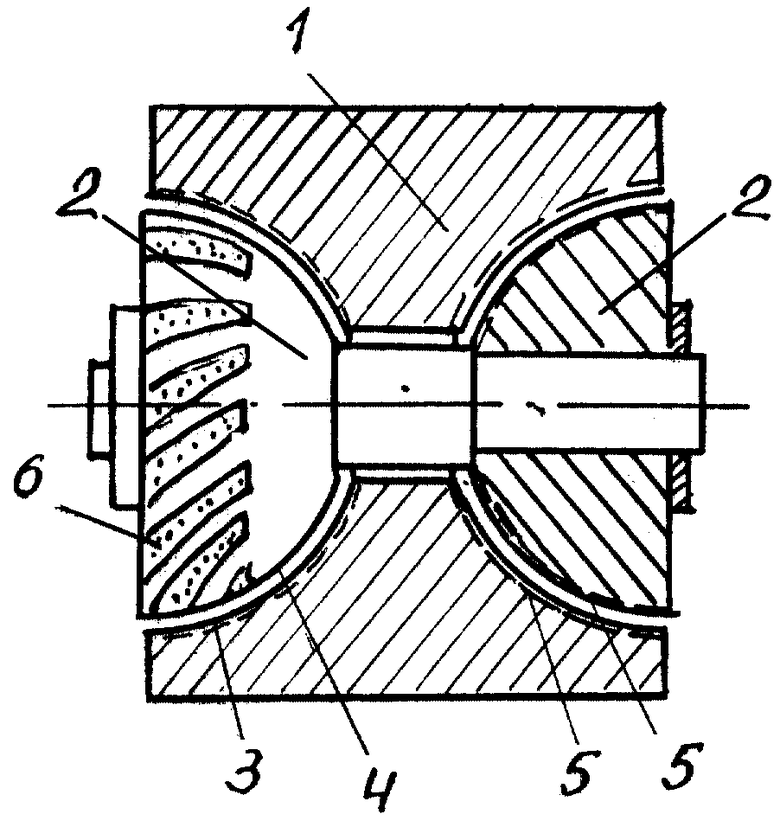

Сущность изобретения поясняется чертежом.

На чертеже изображена полусферическая опора скольжения с газовой смазкой.

Устройство содержит вращающуюся часть (ротор) 1 и невращающуюся часть (статор) 2, выполненные из композитного материала на основе алюминия (ОСТ 1.90048-77) с добавками кремния (ТУ 48-0107-42-80), полученного методом порошковой металлургии. Композитный материал обладает хорошей вакуумплотностью, малым удельным весом (не более 2,65 г/см3), имеет коэффициент линейного расширения (12-13)•106 1/oC, твердость 170-180 кгс/мм2.

Рабочие поверхности 3 и 4 опоры скольжения выполнены из износостойкого покрытия, причем для получения оптимальных фрикционных свойств в режиме сухого трения нанесены разнородные покрытия: пара трения алмазоподобный углерод - нитрид титана. Рабочая поверхность 3 опоры выполнена из нитрид титана, а рабочая поверхность 4 - из алмазоподобного углерода. Износостойкие покрытия наносились в вакуумной установке методом элионной технологии толщиной до 10 микрон. Для повышения адгезионных свойств износостойкого покрытия перед нанесением его на подготовленную поверхность основного конструкционного материала опоры - "алюминиевый" композит наносился на слой 5 из нержавеющей стали 12Х18Н9Т толщиной 2-4 мкм.

Для придания оптимальных динамических характеристик опоре скольжения на рабочей поверхности статора 2 выполнены спиральные микроканавки 6.

Предлагаемое устройство работает следующим образом. При вращении ротора 1 при наличии спиральных канавок 6 из-за вязкости газовая смазка, например гелий, увлекается в рабочий зазор опоры, образованный сопряженными рабочими поверхностями 3 и 4, где происходит ее уплотнение при одновременном сдвиге и сдавливании, обеспечивая необходимые силовые и моментные характеристики опоры.

По сравнению с известным техническим решением предлагаемое устройство позволило обеспечить необходимые точностные характеристики прибора, зависящие от опоры скольжения, и удешевить производство прецизионных опор скольжения с газовой смазкой.

Источники информации

1. Грэссем Н.С., Пауэлл Д.У. "Подшипники с газовой смазкой", М., изд-во "Мир", 1966 г., стр. 234-241.

2. Никитин Е. А. , Шестов С.А., Матвеев В.А. "Гироскопические системы. Элементы гироскопических приборов", М., Высшая школа, 1988 г., стр. 159-160.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2149201C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРЫ НА ГАЗОВОЙ СМАЗКЕ | 1986 |

|

SU1839830A2 |

| СПОСОБ КОНТРОЛЯ ГАЗОДИНАМИЧЕСКОЙ ОПОРЫ ГИРОСКОПА | 1985 |

|

SU1840740A1 |

| ОПОРА СКОЛЬЖЕНИЯ С ГАЗОВОЙ СМАЗКОЙ | 1986 |

|

SU1839832A1 |

| СПОСОБ КОНТРОЛЯ ГАЗОВОЙ ОПОРЫ | 1986 |

|

SU1840744A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ГАЗОДИНАМИЧЕСКОЙ ОПОРЫ ГИРОСКОПА | 1985 |

|

SU1840742A1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ПОПЛАВКОВОГО ПРИБОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149357C1 |

| Маятниковый компенсационный акселерометр | 1972 |

|

SU1839838A1 |

| КОМПОЗИЦИЯ ПОДДЕРЖИВАЮЩЕЙ ЖИДКОСТИ ДЛЯ ПОПЛАВКОВЫХ ГИРОСКОПОВ НА ОСНОВЕ ПЕРФТОРУГЛЕРОДА | 1998 |

|

RU2157388C2 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ АКП-1ПК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2533512C2 |

Изобретение относится к точному приборостроению, в частности к прецизионным гироприборам с ротором на газовой смазке, и может быть использовано в командных приборах систем управления летательных аппаратов. Опора скольжения с газовой смазкой состоит из вращающейся и невращающейся частей, рабочие поверхности которых упрочнены износостойким покрытием. Вращающаяся и невращающаяся части выполнены из композитного материала на основе алюминия с добавками кремния, а между износостойким покрытием и композитным материалом выполнен слой из нержавеющей стали 12Х18Н10Т. Технический результат - обеспечение надежности и удешевления опоры скольжения с газовой смазкой. 1 з.п.ф-лы, 1 ил.

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2149201C1 |

| ИНТЕГРАЛЬНЫЙ БЛОК ТРАНСФОРМАТОРОВ | 0 |

|

SU244396A1 |

| DE 3906402, 13.09.1990 | |||

| US 5394928, 07.03.1995 | |||

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2136774C1 |

Авторы

Даты

2001-09-27—Публикация

1999-04-12—Подача