Изобретение относится к области толщинометрии изделий и материалов и может быть использовано в специальных целях, строительстве и машиностроении.

Одной из важных задач современного строительства и машиностроения является точное определение остаточной толщины изделий и материалов с ранее неизвестной толщиной при сверлении в них отверстий (каналов). Такие каналы необходимо создавать для специальных целей, для контроля структуры материала и ее изменения при одностороннем доступе к объекту с агрессивной средой, исключающей возможность сквозного сверления и повреждения внутреннего покрытия. Например, при наличии в материалах (металлических и неметаллических) раковин их можно устранять путем заливки расплавленными металлами или растворами с целью повышения прочности.

Известные тепловые методы неразрушающего контроля не позволяют определять остаточную толщину материалов.

Известен способ теплового неразрушающего контроля, основанный на регистрации распределения температуры поверхности изделий и материалов при их нагреве [1]. Недостатком известного способа является то, что с его помощью не определяется остаточная толщина изделий при сверлении в них каналов.

Целью настоящего изобретения является обеспечение возможности определения остаточной толщины с высокой точностью.

Для достижения этой цели в известном способе теплового неразрушающего контроля с помощью тонкого лазерного луча постоянной интенсивности нагревают торцевой участок канала, измеряют зависимость интенсивности теплового излучения, испускаемого торцом, от времени, отсчитываемого после прекращения нагрева, и по ней судят об остаточной толщине изделия. Для определения остаточной толщины также используется зависимость времени достижения установившейся температуры от остаточной толщины.

Нагрев торца осуществляют до температуры 50-300°С в зависимости от свойств материала. Измерение интенсивности теплового излучения торца производится оптико-электронным методом.

Авторам не известны технические решения, имеющие свойства, совпадающие со свойствами заявляемого технического решения, а также признаки, сходные с признаками, отличающими заявляемое решение от прототипа. Поэтому они считают, что заявляемое техническое решение обладает существенными отличиями, позволяющими при его практическом использовании повысить точность определения остаточной толщины.

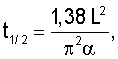

Предлагаемый способ осуществляется следующим образом. Луч мощного лазера направляют на торец канала таким образом, чтобы он нагревал только его, не нагревая стенок. Это достигается путем фокусировки луча. В качестве источника нагрева может служить лазер на СО2 и др. После нагрева с помощью радиометра фиксируется интенсивность теплового излучения, исходящего из канала, посредством самописца или осциллографа записывается кривая зависимости интенсивности излучения от времени. Для выбранного конкретного времени при использовании источника нагрева постоянной интенсивности, интенсивность теплового излучения зависит от остаточной толщины. Построив для данного материала изделия зависимость интенсивности теплового излучения от толщины для определенного времени после нагрева, можно легко определять остаточную толщину. Важными параметрами при этом являются количество вводимого в единицу площади материала тепла и время достижения требуемой степени контраста. Для толщины L половина этого времени t1/2 будет

где α - температуропроводность материала.

Для бетона толщиной 1 см t1/2 составляет около 26 с, для стали 1,1 с, для стекла 34 с и т.д.

Использование предлагаемого теплового способа обеспечивает возможность точного определения остаточной толщины в случае, когда диаметр канала очень мал (>1 мм) и глубина канала большая (>200 мм), что невозможно достичь другими способами. Особенностью способа является повышение точности определения толщины при ее уменьшении.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1984 |

|

SU1840190A1 |

| Способ неразрушающей диагностики дефектов сквозного металлизированного отверстия печатной платы | 2021 |

|

RU2761863C1 |

| Способ ультралокального оптического нагрева и устройство для его реализации | 2022 |

|

RU2783170C1 |

| СПОСОБ КОНТРОЛЯ ЛУЧЕВОЙ ПРОЧНОСТИ ПОВЕРХНОСТИ ОПТИЧЕСКИХ МАТЕРИАЛОВ | 1990 |

|

RU2034278C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ИЗДЕЛИЙ ИЗ СТАЛИ | 2008 |

|

RU2371700C1 |

| Способ определения толщины изделия при одностороннем доступе | 2018 |

|

RU2707199C1 |

| Способ импульсного термоэлектрического неразрушающего контроля теплофизических свойств металлов и полупроводников | 2017 |

|

RU2665590C1 |

| УСТРОЙСТВО ЛАЗЕРНО-МЕХАНИЧЕСКОГО БУРЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2523901C1 |

| СПОСОБ ОЦЕНКИ РАЗМЕРОВ НАНОЧАСТИЦ В ЖИДКИХ СРЕДАХ ПРИ АНАЛИЗЕ ИХ ЭЛЕМЕНТНОГО СОСТАВА | 2009 |

|

RU2395796C1 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ СОДЕРЖАНИЯ МЕТАЛЛА В РУДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2539127C1 |

Изобретение относится к области толщинометрии изделий и материалов и может быть использовано в специальных целях, строительстве и машиностроении. Сущность: способ заключается в нагреве и последующем анализе теплового излучения. При этом в течение заданного времени с помощью сфокусированного лазерного луча нагревают торцевую поверхность канала. После прекращения нагрева измеряют зависимость интенсивности теплового излучения торца канала от времени. По значению интенсивности по калибровочным графикам определяют остаточную толщину. Кроме того, для контроля изделий определяют время установившейся температуры поверхности торца, по которому из калибровочных графиков определяют остаточную толщину. Технический результат: расширение возможностей способа путем обеспечения измерения остаточной толщины каналов в изделиях неизвестной толщины при одностороннем доступе. 1 з.п. ф-лы.

| Авт | |||

| св | |||

| СПОСОБ КОНТРОЛЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ НА НАЛИЧИЕДЕФЕКТОВ | 0 |

|

SU282722A1 |

Авторы

Даты

2006-08-10—Публикация

1984-10-15—Подача