Изобретение относится к области приборостроения и может быть использовано для восстановления точного времени работы бортовой вычислительной машины (БЦВМ) после спецвоздействий.

Известны механические системы, например, обычные часы, которые не подвержены влиянию спецвоздействий (здесь имеется в виду ядерный взрыв).

Однако наличие маятника с периодом колебаний порядка 1 с не позволяет получить достаточную точность отсчета на базе 50 мс (такт работы БЦВМ).

Известна также система отсчета точного времени, содержащая первичные и вторичные часы, блок управления, усилитель-преобразователь, синхронный электродвигатель с датчиком угла поворота его ротора, два коммутатора, два запоминающих устройства, блок коррекции и блок контроля (см. авт.св. СССР №1205125, G 04 C 13/00 - прототип).

В указанном устройстве, измерив угол поворота ротора синхронного электродвигателя относительно статора за промежуток времени, равный времени, на которое происходит сбой первичных часов и потеря временной информации, можно восстановить временную информацию и скорректировать вторичные часы.

Недостатком указанной системы является то, что при установке ее на подвижной объект, который может совершать эволюции, в электродвигателе возможен поворот статора относительно ротора, что приведет к дополнительным погрешностям определения угла и, следовательно, определению точного времени. Кроме того, при наличии специальных воздействий применение синхронного гистерезисного двигателя вообще неприемлемо, так как после восстановления электронной схемы управления указанного двигателя фазы питающего напряжения восстанавливаются произвольным образом, что приведет к скачкообразному изменению положения ротора для нового состояния синхронного поля питания.

Следует также отметить, что использование в качестве чувствительного инерционного элемента синхронного гистерезисного двигателя несет определенные ограничения. Так, например, для того, чтобы восстанавливать временной интервал порядка 100÷200 мс двигатель должен иметь число оборотов не более 300÷600 об/мин. Реализация такого двигателя ведет к существенному увеличению габаритов и весов по сравнению с серийными гистерезисными двигателями. При этом схема построения приведенной системы отсчета точного времени сравнительно сложна в исполнении и требует значительных габаритов и весов.

Целью предлагаемого технического решения является повышение точности отсчета времени в условиях спецвоздействий при наличии угловых перемещений подвижного изделия.

Указанная цель достигается тем, что в известную систему отсчета точного времени, содержащую чувствительный элемент, первый и второй коммутаторы, вычислительное устройство, источник питания, введены восемь автогенераторов, четыре смесителя, а чувствительный элемент выполнен в виде четырех одинаковых инерционных элементов, каждый из которых содержит датчик силы и емкостной датчик с первой и второй емкостями, а также выполненные из одной заготовки кварца опорное кольцо и связанную с ним упругим подвесом подвижную пластину, на которой установлены обмотка датчика силы и две обкладки первой и второй емкостей, и которые по два элемента помещены в два цилиндрических корпуса с крышкой и закреплены кольцом, при этом у каждого инерционного элемента первая емкость через один автогенератор, а вторая емкость через другой автогенератор, подключены на первый и второй входы соответствующего смесителя, выходы двух смесителей, подключенных соответственно к первому и второму инерционному элементам, подсоединены на первый и второй входы вычислительного устройства, а выходы смесителей, подключенных к третьему и четвертому инерционным элементам, подсоединены на третий и четвертый входы вычислительного устройства, первый выход которого подключен на первый вход первого коммутатора, а второй выход - на первый вход второго коммутатора, первый вход первого коммутатора подключен на вход датчика силы первого инерционного элемента, а второй выход - на вход датчика силы второго инерционного элемента, первый выход второго коммутатора подключен на вход датчика силы третьего инерционного элемента, а второй выход - на вход датчика силы четвертого инерционного элемента, вторые входы первого и второго коммутаторов подключены к первому и второму выходам источника питания.

Существенное отличие предлагаемой системы заключается в том, что интервал времени, за который происходит потеря временной информации, определяют по измерению положения пластины, соединенной упругим подвесом с опорным кольцом инерционного элемента. При этом инерционный элемент с входящими в него составными частями изготовлен из одной заготовки, материалом которой является плавленый кварц. Стабильность упругого момента, возникающего в подвесе пластины при отклонении ее от исходного положения, составляет величину порядка 1·10-5, что позволяет существенно повысить точность системы.

За исходное положение пластины принимают такое ее положение, при котором момент упругих сил в подвесе максимальный (Мупр=max). Если отклонить пластину в исходное положение с помощью, например, магнитоэлектрического датчика силы, а затем отпустить ее, то при наличии внутри инерционного элемента определенного воздушного (газового) демпфирования, пластина будет поворачиваться со скоростью, прямопропорциональной величине жесткости подвеса и обратно пропорциональной величине демпфирования, до тех пор, пока момент упругости не станет равным нулю (Мупр=0).

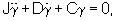

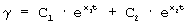

Уравнение движения пластины можно представить в следующем

где

где

J - момент инерции пластины,

D - коэффициент демпфирования,

С - угловая жесткость подвеса,

γ - угол отклонения подвижной пластины от исходного положения.

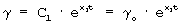

В момент времени t=0 пластина отклонена от положения равновесия на угол γо

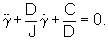

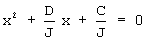

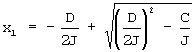

Характеристическое уравнение

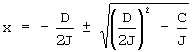

Поскольку обычно  , то

, то

x1 и x2 - действительные числа,

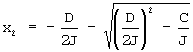

Переходный процесс, характеризуемый корнем x2, быстро затухает и его при анализе движения можно не учитывать, тогда

Величина демпфирования определяется в таком инерционном элементе формулой:

,

,

где h - зазор между подвижной и неподвижной частями инерционного элемента в положении Мупр=0;

R - радиус пластины;

μ - коэффициент динамической вязкости вещества, заполняющего зазор.

Угловую жесткость упругого подвеса определяют по формуле:

,

,

где l - длина подвеса;

G - модуль сдвига материала подвеса;

Jк - момент инерции тела при кручении

,

,

где d - толщина упругого подвеса,

β - (1/3) - коэффициент пропорциональности,

b - ширина упругого подвеса.

Таким образом, зная конструктивные параметры инерционного элемента, можно определить характер изменения угла γ во времени.

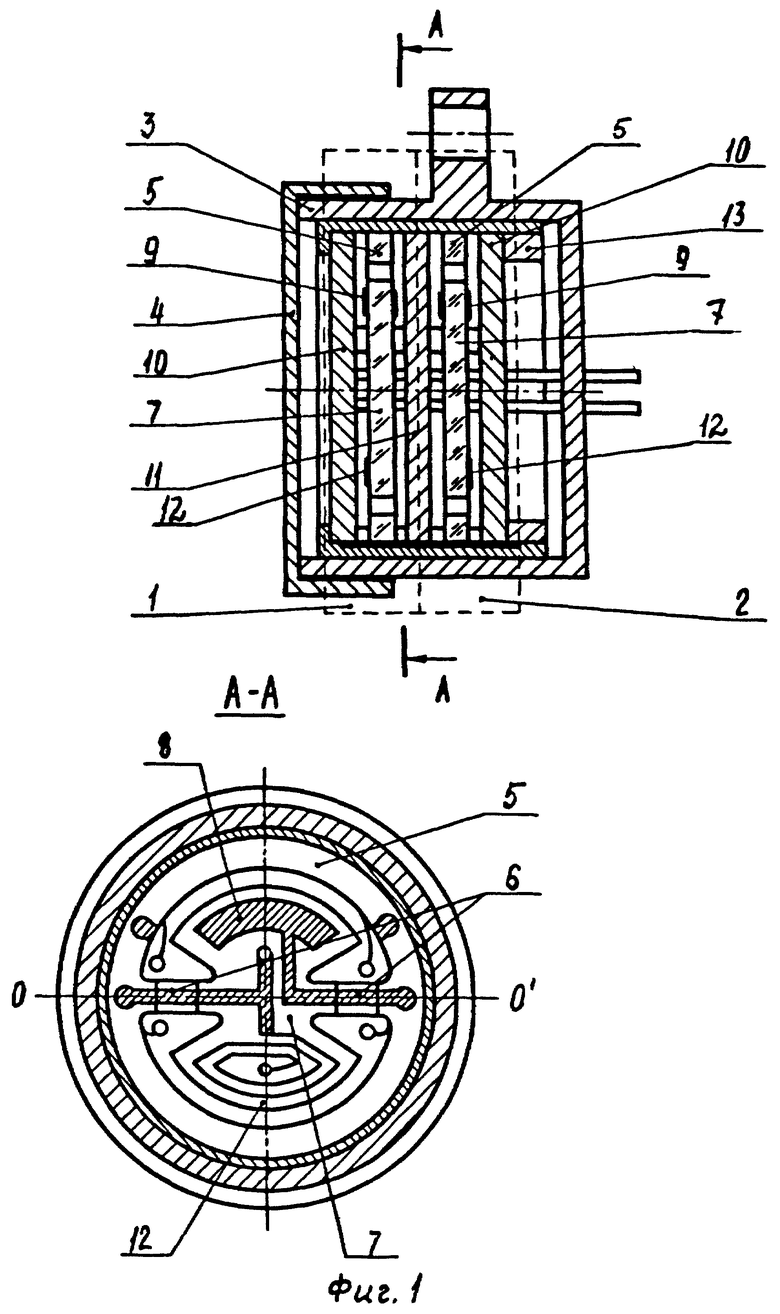

На фиг.1 представлен чертеж двух инерционных элементов, помещенных в один корпус.

На этом чертеже показаны два одинаковых инерционных элемента 1 и 2, установленные в цилиндрический корпус 3, закрытый крышкой 4. Каждый инерционный элемент, с входящими в него элементами - опорным кольцом 5 и соединенной с ним упругим подвесом 6 подвижной пластиной 7, выточен из одной заготовки.

Материал заготовки - плавленый кварц.

На пластине 7 установлен дифференциальный емкостной датчик. Две подвижные обкладки его двух емкостей С1 и С2 выполнены в виде металлизированных площадок 8, 9, расположенных с одной стороны и на одном расстоянии от плоскости симметрии 00' пластины 7, на двух противоположных ее поверхностях (одна против другой). Две другие, неподвижные обкладки емкостей С1 и С2 выполнены в виде металлических плат 10 и 11, установленных в корпусе 3.

С другой стороны от плоскости симметрии проходящей через ось подвеса 00' пластины 7, расположена обмотка 12, являющаяся подвижной частью датчика силы. Его неподвижная часть, - вышеупомянутые платы 10 и 11. Инерционные элементы 1, 2 закреплены в корпусе 3 посредством кольца 13.

Посредством датчика силы переводят пластину 7 в исходное положение, а по показаниям дифференциального емкостного датчика определяют ее угловое положение.

Для того чтобы величина линейного ускорения объекта, на котором установлена предлагаемая система, не влияла на скорость поворота пластины 7, центр тяжести этой пластины располагают на оси подвеса 00'.

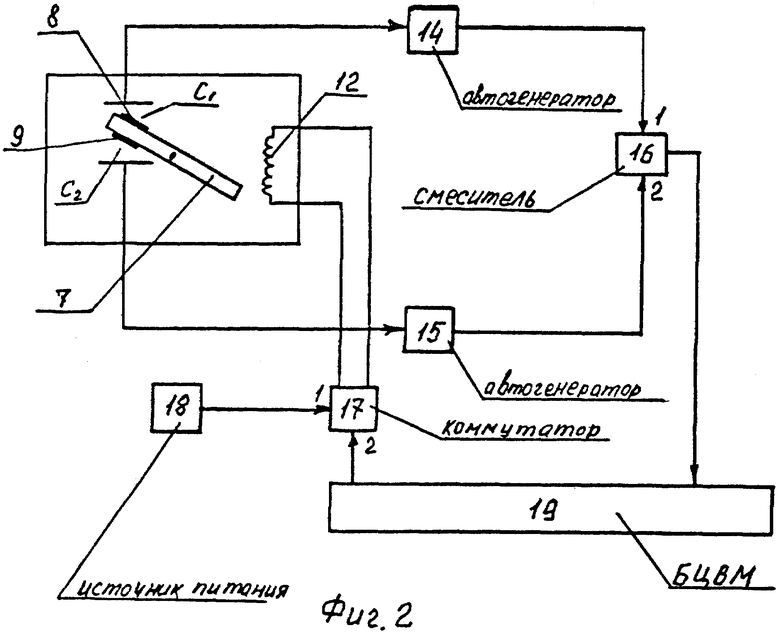

На фиг.2 представлена блок-схема системы отсчета точного времени с одним инерционным элементом.

В этой системе каждая емкость дифференциального емкостного датчика подключена на соответствующий автогенератор, емкость С1 - на вход автогенератора 14, емкость С2 - на вход автогенератора 15.

Выход автогенератора 14 подключен на первый вход смесителя 16, а выход автогенератора 15 подключен на второй вход смесителя 16.

Обмотка 12 магнитоэлектрического датчика силы подключена через коммутатор 17 на вход источника питания 18. Второй вход коммутатора 17 подключен к одному из выходов вычислительного устройства 19, в качестве которого используется штатная БЦВМ.

Индуктивности автогенераторов 14, 15 в совокупности с емкостями С1 и С2 образуют колебательные контуры. Частота колебаний автогенератора обратно пропорциональна величине емкости, входящей в колебательный контур. Подавая сигнал с каждого автогенератора на смеситель можно выделить разностную частоту, которая пропорциональна угловому положению пластины 7.

Представленная на фиг.2 система работает следующим образом.

По сигналу с БЦВМ, путем подачи тока с источника питания 18 через коммутатор 17 в обмотку 12 датчика силы, переводят пластину 7 в исходное положение. При этом с выхода автогенератора 14 на первый вход смесителя 16 поступают сигналы с частотой f1, а с выхода автогенератора 15 на второй вход смесителя 16 поступают сигналы с частотой f2. В смесителе вырабатывается разностная частота Δf=f1-f2, которая поступает на один из входов БЦВМ. Далее, по сигналу с БЦВМ коммутатор 17 закрывают и прекращают подачу тока на обмотку 12 датчика силы. В результате этого пластина 7 под действием упругого момента Мупр подвеса 6 начинает поворачиваться против часовой стрелки к положению, в котором упругий момент подвеса 6 становится равным нулю (Мупр=0). В процессе этого движения изменяются емкости C1 и C2, и, следовательно, изменяются частоты сигналов с автогенераторов 14 и 15 - f1, f2 и их разность Δf, т.е. каждому угловому положению пластины 7 соответствует своя разностная частота. С выхода смесителя 16 Δf непрерывно поступает в БЦВМ, которая считает число импульсов Ni и определяет угловое положение пластины 7.

Итак, определив заранее, сколько времени потребуется пластине 7 на прохождение полного угла (из исходного положения, в котором упругий момент подвеса максимальный, до положения, в котором упругий момент равен нулю) и определяя угловое положение пластины 7 по разности частот Δf можно с достаточной степенью точности определить время, которое прошло с начала движения пластины до момента запроса с БЦВМ.

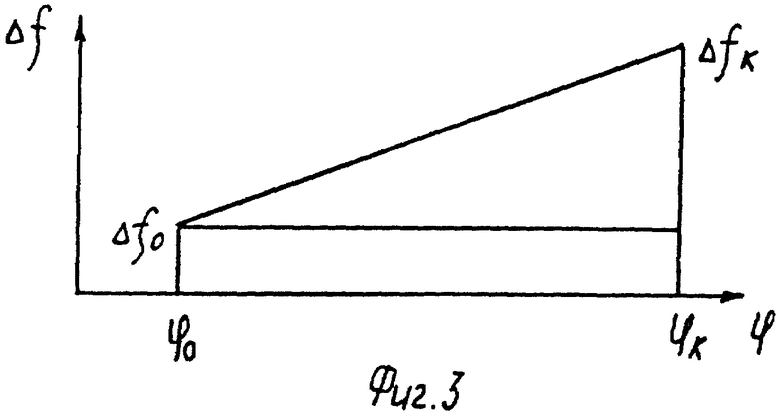

На фиг.3 представлена зависимость разностной частоты от угла поворота пластины 7 инерционного элемента.

Здесь Δf - текущая разностная частота, а Δfc и Δfк - начальная и конечная разностные частоты, соответствующие начальному ϕо и конечному ϕк углам поворота пластины 7.

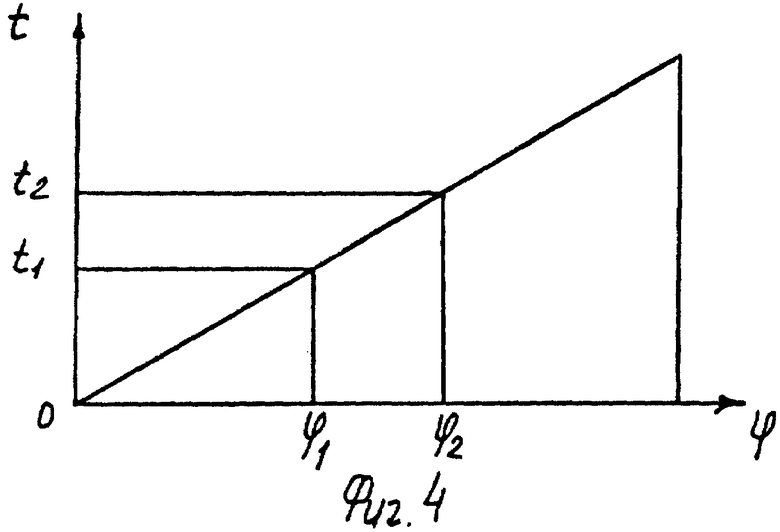

На фиг.4 представлена зависимость изменения времени от начала движения пластины 7 до ее конечного положения от ее угла поворота.

Из указанной зависимости видно, что угол поворота пластины 7 на угол ϕ1 происходит за время t1, а на угол ϕ2 - за время t2.

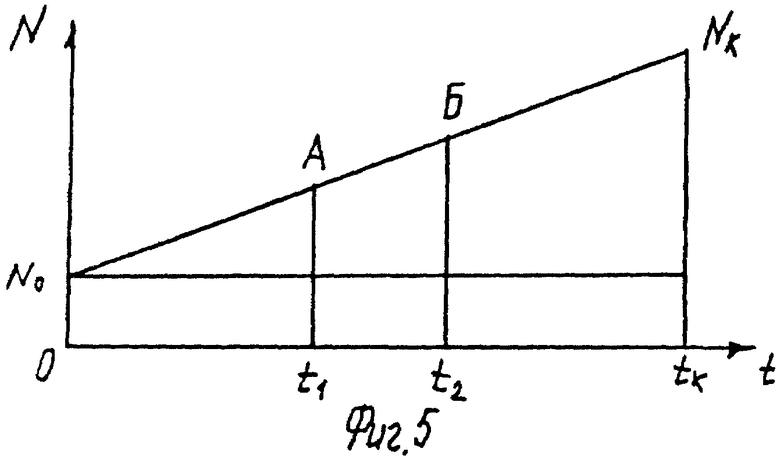

Анализируя зависимости, представленные на фиг.3 и фиг.4, можно получить зависимость числа импульсов Ni (информации о величине Δf в каждый момент времени) от времени t.

Указанная зависимость представлена на фиг. 5.

Предположим, что начальная разность частот Δf=2·106 Гц, а конечная - Δfк=7·106 Гц, т.е. диапазон изменения разностной частоты Δf составляет 5·106 Гц. Для того чтобы определить, какое местоположение занимает пластина 7 в данный момент времени необходимо сосчитать количество импульсов за определенный временной интервал.

Выбираем интервал времени t1-t2=1 мс

Из диаграммы на фиг.5 видно, что, когда пластина 7 находится в положении А, то за 1 мс БЦВМ насчитает NA импульсов, а когда пластина 7 находится в положении Б, то за 1 мс БЦВМ насчитает NБ импульсов.

Соответственно для Nс и Nк.

Таким образом, за 1 мс в начальном положении БЦВМ сосчитает 2·103 импульсов, в конечном - 7·103 импульсов. Разность будет равна 5·103 импульсов.

Если пластина 7 перемещается из положения ϕо=0 до ϕк, например, за t=200 мс, то приращение в каждом интервале длительностью 1 мс составит  , т.е. 1 импульс приращения соответствует времени 0,04 мс. Выбирая допустимую погрешность определения времени равную 0,2 мс, получим, что точность отсчета должна соответствовать 5 импульсам.

, т.е. 1 импульс приращения соответствует времени 0,04 мс. Выбирая допустимую погрешность определения времени равную 0,2 мс, получим, что точность отсчета должна соответствовать 5 импульсам.

Учитывая, что при задании отсчета по времени извне можно ошибаться максимум на 2 импульса (в начале интервала и в конце его), то допустимая погрешность в самом худшем случае не должна превышать трех импульсов. Это показывает, что стабильность работы автогенераторов 14,15 должна быть на уровне 0,15%, что реализуется без каких-либо технических трудностей.

Таким образом, сосчитав за 1 мс количество импульсов Ni в требуемый момент времени ti в любой точке интервала tсtк, определяют, какому угловому положению ϕi соответствует положение пластины 7 (по запросу с БЦВМ). Поскольку движение пластины 7 от момента снятия питания с обмотки 12 датчика силы до ее конечного положения идет равномерно, то по количеству импульсов Ni можно определить время, которое прошло от упомянутого момента снятия питания с датчика силы до момента опроса с БЦВМ.

Если в результате спецвоздействия происходит сбой временной информации в БЦВМ, то после восстановления БЦВМ формирует сигнал и опрашивает угловое положение пластины 7 инерционного элемента и определяет (восстанавливает) текущее время от начала такта работы БЦВМ.

Поскольку информация о текущем времени может потребоваться в любой момент, необходимо задействовать два таких инерционных элемента, которые будут работать поочередно. Один элемент, двигаясь из исходного положения, содержит информацию о текущем времени, другой элемент в это время восстанавливают по сигналам с БЦВМ, т.е. с помощью датчика силы переводят пластину 7 в исходное положение. При этом перевод пластины 7 одного из элементов в исходное положение производят существенно быстрее, чем поворот пластины 7 другого элемента из исходного к положению, в котором Мупр=0. С тем, чтобы угловые эволюции изделия не вносили дополнительные погрешности в определение времени, ставят еще два инерционных элемента, работающих навстречу первые двум.

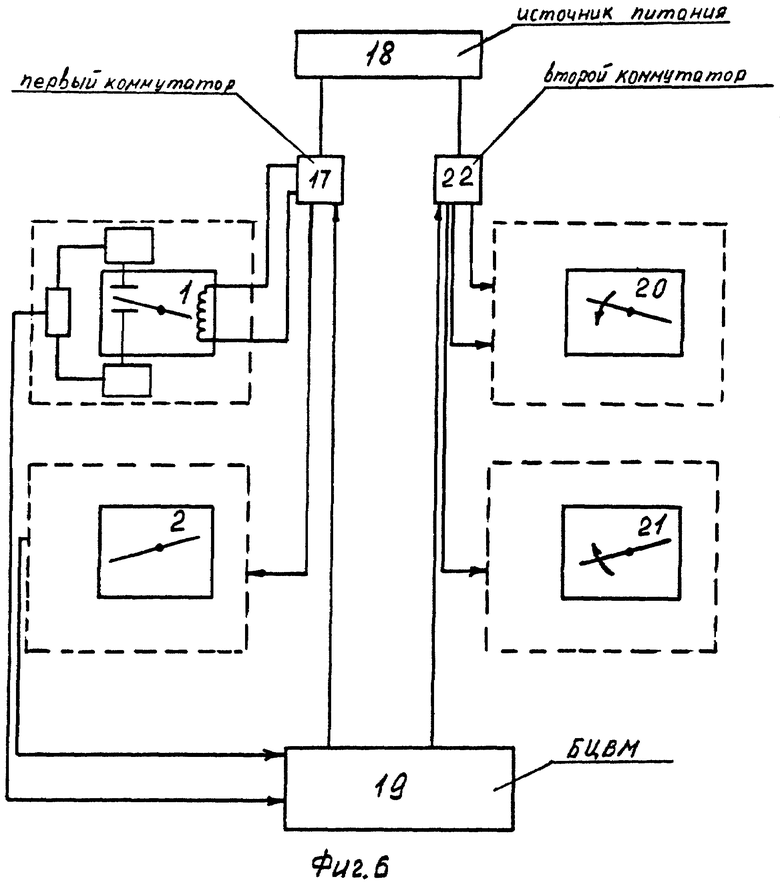

На фиг.6 представлена блок-схема предлагаемой системы отсчета точного времени.

Система содержит четыре одинаковых инерционных элемента 1, 2, 20, 21, помещенные попарно в два цилиндрических корпуса (см. фиг.1), а также первый коммутатор 17, второй коммутатор 22, источник питания 18 и вычислительное устройство 19.

В качестве вычислительного устройства используется БЦВМ.

На этой схеме выход смесителя инерционного элемента 1 и выход смесителя инерционного элемента 2 подключены соответственно на первый и второй входы БЦВМ. Выход смесителя инерционного элемента 20 и выход смесителя инерционного элемента 21 подключены соответственно на третий и четвертый входы БЦВМ. Первый выход БЦВМ подключен на первый вход первого коммутатора 17, а второй выход БЦВМ - на первый, вход второго коммутатора 22. Первый выход первого коммутатора 17 подключен к обмотке датчика силы инерционного элемента 1, а второй выход коммутатора 17 подключен к обмотке датчика силы инерционного элемента 2. Первый выход второго коммутатора 22 подключен к обмотке датчика силы инерционного элемента 20, а второй выход коммутатора 22 подключен к обмотке датчика силы инерционного элемента 21.

Второй вход коммутатора 17 и второй вход коммутатора 22 подключены соответственно на первый и второй выходы источника питания 18.

Система работает следующим образом.

В начальный момент времени пластины 7 инерционных элементов 1, 2 находятся в исходном положении (пластина элемента 1 - в крайнем верхнем положении, а пластина элемента 2 - в крайнем нижнем положении), а пластины 7 инерционных элементов 20, 21 находятся в положении Мупр=0.

По сигналу с БЦВМ (каждый нечетный тактовый импульс) закрывают первый коммутатор 17 и открывают второй коммутатор 22. При этом прекращается подача тока от источника питания 18 на обмотки датчиков силы инерционных элементов 1, 2 и пластины указанных инерционных элементов под действием упругого момента подвеса начинают свое движение из исходного положения. Пластины инерционных элементов 20, 21, путем подачи тока от источника питания 18 на обмотки датчиков силы указанных инерционных элементов, переводят в исходное положение (пластину элемента 20 - в крайнее верхнее положение, а пластину элемента 21 - в крайнее нижнее положение).

По следующему сигналу с БЦВМ (каждый четный тактовый импульс) открывают первый коммутатор 17 и закрывают второй коммутатор 22. При этом путем подачи тока от источника питания 18 обмотки датчиков силы инерционных элементов 1, 2, возвращают пластины, (которые не дошли до своего конечного положения) указанных инерционных элементов в исходное положение, а пластины инерционных элементов 20,21 начинают свое угловое движение под действием упругих моментов Мупр.

Таким образом, при работе предлагаемой системы (при отсутствии спецвоздействия) каждая из пластин, в одном тактовом интервале, проходит лишь часть своего пути (1/4 часть пути, как следует из вышеприведенных рассуждений).

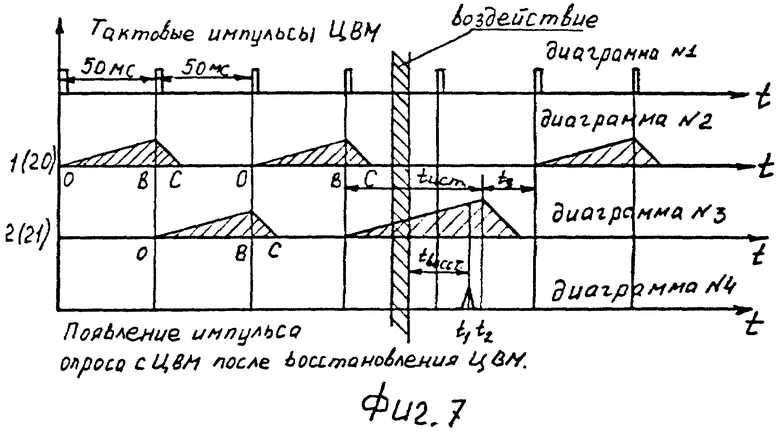

На фиг.7, на первой диаграмме, показано следование тактовых импульсов БЦВМ.

На второй диаграмме показано нарастание угла поворота пластин инерционных элементов 1, 2 (участок 0В) и возврат их в исходное положение (участок ВС).

На третьей диаграмме показано то же для пластин инерционные элементов 20, 21.

На четвертой диаграмме показано появление импульса опроса БЦВМ после ее восстановления по окончанию спецвоздействия.

При появлении, например в рассматриваемый момент времени, спецвоздействия БЦВМ "ослепляется" и очередной тактовый импульс с нее не приходит. При этом пластины инерционных элементов 20, 21 продолжают свое угловое движение. После восстановления БЦВМ формирует импульс опроса в систему отсчета точного времени. Система (в данном случае ее инерционные элементы 20 и 21) выдает информацию в течение 1 мс (t2-t1) о положении пластины указанных элементов и, следовательно, о времени, прошедшем с момента начала их движения. Это осуществляется, как было указано выше, путем счета в ВЦВМ импульсов Ni за период времени t2-t1. Получив истинное время (tист.) ВЦВМ измеряет время до последующего тактового импульса и таким образом восстанавливает временную информацию от последнего тактового импульса, выработанного БЦВМ перед спецвоздействием, и после него. Далее, процесс работы ведет аналогично вышесказанному.

В двух инерционных элементах 1, 2 или 20, 21, работающих в одном тактовом интервале, как уже указывалось выше, пластины двигаются в разные стороны.

Установка двух инерционных элементов, работающих в одном тактовом интервале, необходима для учета погрешностей за счет возможного углового перемещения изделия. В этом случае определяют полусуммы времени с двух инерционных элементов, работающих в одном тактовом интервале.

Таким образом, предлагаемая система, в отличие от прототипа, позволяет повысить точность воспроизведения текущего времени в условиях спецвоздействия, при наличии угловых эволюции подвижного объекта за счет выполнения чувствительного элемента в виде четырех одинаковых инерционных элементов на упругом кварцевом подвесе.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОГИРОСКОП НА ПОВЕРХНОСТНЫХ АКУСТИЧЕСКИХ ВОЛНАХ | 2009 |

|

RU2394209C1 |

| АКСЕЛЕРОМЕТР | 1998 |

|

RU2148831C1 |

| УГЛОВОЙ АКСЕЛЕРОМЕТР | 2009 |

|

RU2399915C1 |

| МИКРОМЕХАНИЧЕСКИЙ ДАТЧИК УГЛОВОЙ СКОРОСТИ | 2009 |

|

RU2410701C1 |

| ЛИНЕЙНЫЙ МИКРОАКСЕЛЕРОМЕТР | 2014 |

|

RU2561303C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ УГЛОВОГО АКСЕЛЕРОМЕТРА | 2011 |

|

RU2489722C1 |

| ЛИНЕЙНЫЙ МИКРОАКСЕЛЕРОМЕТР | 2009 |

|

RU2410703C1 |

| МИКРОМЕХАНИЧЕСКИЙ ДАТЧИК УГЛОВОЙ СКОРОСТИ С ЦИФРОВЫМ ВЫХОДОМ | 2015 |

|

RU2602407C1 |

| АКСЕЛЕРОМЕТР | 1985 |

|

SU1840346A2 |

| ЛИНЕЙНЫЙ МИКРОАКСЕЛЕРОМЕТР | 2016 |

|

RU2629654C1 |

Изобретение относится к области приборостроения и может быть использовано для восстановления точного времени работы бортовой вычислительной машины после специальных воздействий. Сущность: система содержит чувствительный элемент, первый и второй коммутаторы, вычислительное устройство и источник питания. Кроме того, оно содержит восемь автогенераторов и четыре смесителя. При этом чувствительный элемент выполнен в виде четырех одинаковых инерционных элементов, каждый из которых содержит датчик силы, емкостной датчик с первой и второй емкостями и выполненные из кварца опорное кольцо и связанную с ним упругим подвесом подвижную пластину. На пластине установлены обмотка датчика силы и две обкладки первой и второй емкостей. Каждая пара инерционных элементов помещена в два цилиндрических корпуса с крышкой и закреплены кольцом. Технический результат: повышение точности. 7 ил.

Система отсчета точного времени, содержащая чувствительный элемент, первый и второй коммутаторы, вычислительное устройство, источник питания, отличающаяся тем, что, с целью повышения точности, в нее введены восемь автогенераторов и четыре смесителя, а чувствительный элемент выполнен в виде четырех одинаковых инерционных элементов, каждый из которых содержит датчик силы, емкостной датчик с первой и второй емкостями и выполнены из кварца опорное кольцо и связанную с ним упругим подвесом подвижную пластину, на которой установлены обмотка датчика силы и две обкладки первой и второй емкости, каждая пара инерционных элементов помещена в два цилиндрических корпуса с крышкой и закреплены кольцом, при этом у каждого инерционного элемента первая емкость через один автогенератор, а вторая емкость через другой автогенератор подключены на первый и второй входы соответствующего смесителя, выходы двух смесителей, подключенных соответственно к первому и второму инерционному элементам, подсоединены соответственно на первый и второй входы вычислительного устройства, выходы смесителей третьего и четвертого инерционных элементов подключены на третий и четвертый входы вычислительного устройства, первый выход которого подключен на первый вход первого коммутатора, второй выход - на первый вход второго коммутатора, первый выход первого коммутатора подключен к обмотке датчика силы первого инерционного элемента, второй выход - к обмотке датчика силы второго инерционного элемента, первый выход второго коммутатора подключен к обмотке датчика силы третьего инерционного элемента, второй выход - к обмотке датчика силы четвертого инерционного элемента, вторые входы первого и второго коммутаторов подключены к первому и второму выходам источника питания.

| Авт | |||

| св | |||

| Система отсчета точного времени | 1984 |

|

SU1205125A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2006-10-10—Публикация

1987-07-27—Подача