Настоящее изобретение относится к области машиностроения, преимущественно к гироскопическому приборостроению и может быть использовано в технологии сборки точных гироскопических приборов.

В современном гироскопическом приборостроении применяется способ выставки рабочего зазора газодинамических опор, основанный на расчетных требованиях обеспечения минимальных значений погрешностей.

Известен способ выставки рабочего зазора газодинамических опор методом простого измерения податливости в осевом и радиальном направлениях (см. "Подшипники с газовой смазкой" под редакцией Н.С.Грессема и Дж.У.Пауэлла. Мир, Москва, 1966 г., стр.315-316).

Однако существующий способ выставки рабочего зазора газодинамических опор не позволяет получать достаточно точности из-за погрешности измерения.

Это обусловлено тем, что измерение податливости возможно только на открытом роторе, т.е. в условиях окружающей среды.

Это техническое решение берем за прототип.

Гироскопические приборы, как правило, заполняются газовой смесью, а также работают при повышенной температуре. Эти условия не удается воспроизвести при таком измерении податливости, что может приводить к появлению дополнительных погрешностей от неравножесткости и угла положения газодинамических опор.

Целью настоящего изобретения является повышение точности выставки рабочего зазора газодинамических полусферических опор.

Поставленная цель достигается тем, что в известном способе выставки рабочего зазора газодинамических полусферических опор, заключающемся в том, что выставляют величину осевого перемещения между подвижными и неподвижными деталями газодинамической опоры путем сближения неподвижных деталей, производят измерение радиального перемещения и, сближая детали, при этом добиваются, чтобы разница измеренных величин радиального и осевого перемещений, отнесенная к радиусу полусферы газодинамической опоры, составляла от 0,05·10-3 до 0,19·10-3.

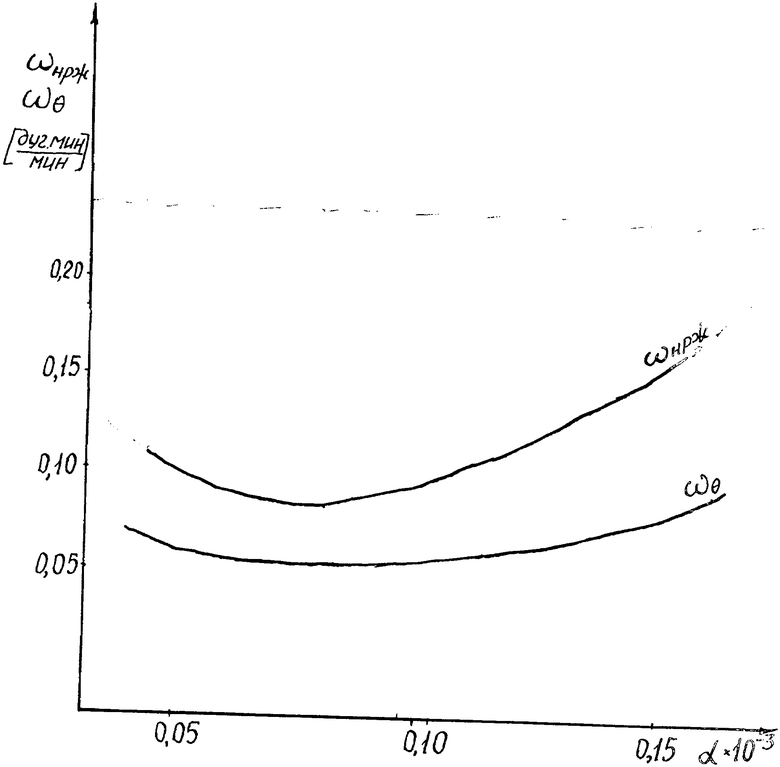

При испытаниях гироскопических приборов получены зависимости погрешностей, пропорциональных квадрату действующего ускорения; ухода от неравножесткости ωнрж и ухода от угла положения ωθ от относительной разности радиального и осевого зазоров.

На чертеже представлены зависимости ωнрж, ωθ относительно разности радиального и осевого зазоров.

Кривые ωнрж, ωθ имеют явно выраженные минимумы, которые совпадают. Зависимость ωθ от разницы зазоров менее выражена и само значение ωθ по абсолютной величине меньше, чем ωнрж. Из этого следует вывод, что, если, пользуясь только одной кривой ωнрж=f(рад. перем.-осевое перем.), можно назначить достаточно широкий диапазон сборки, где обе погрешности ωнрж, ωθ будут минимальны. Поэтому для повышения точности гироскопических приборов целесообразно ввести дополнительные измерения радиального перемещения и при сближении неподвижных деталей добиваться, чтобы разность измеренных радиального и осевого перемещений, отнесенная к радиусу полусферы, составляла величину, выбранную по графику чертежа, и находилась в пределах от 0,05·10-3 до 0,19·10-3.

Предложенный способ реализован при изготовлении гироскопического интегратора на этапе сборки газодинамической опоры. Величину осевого перемещения между чашами и полусферами выставляют путем сближения полусфер подбором шайбы. После чего производят измерение радиального перемещения в газодинамической опоре и, вычислив разность измеренных величин радиального и осевого перемещений, относят ее к радиусу полусферы. Далее, пользуясь графиком чертежа, по полученному значению отношения производят проверку ожидаемой величины ωнрж, ωθ. Действия повторяют до тех пор, пока значения отношений не уложатся в пределы от 0,05·10-3 до 0,19·10-3 и величины ωнрж, ωθ будут в требуемых пределах.

Повышение точности предлагаемого способа по сравнению с рассмотренным прототипом обусловлено тем, что требуемое соотношение радиального и осевого перемещений определено при составе газовой смеси и температурных условиях, соответствующих эксплуатационным требованиям и, кроме того, тем, что за счет изменения взаимного положения неподвижных деталей газодинамических полусферических опор регулируют как осевой, так и радиальный зазоры, выставляя их соотношение, оптимальность которого проверена с высокой степенью точности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСТАВКИ РАБОЧЕГО ЗАЗОРА В ПОЛУСФЕРИЧЕСКОЙ ГАЗОДИНАМИЧЕСКОЙ ОПОРЕ | 1985 |

|

SU1840673A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ГАЗОДИНАМИЧЕСКОЙ ОПОРЫ ГИРОСКОПА | 1985 |

|

SU1840742A1 |

| СПОСОБ КОНТРОЛЯ ГАЗОДИНАМИЧЕСКОЙ ОПОРЫ ГИРОСКОПА | 1985 |

|

SU1840740A1 |

| ДИНАМИЧЕСКИ НАСТРАИВАЕМЫЙ ГИРОСКОП | 2004 |

|

RU2248524C1 |

| СПОСОБ ВЫСТАВКИ ОСЕВОГО ЗАЗОРА В ГАЗОДИНАМИЧЕСКОМ ПОДВЕСЕ ОСИ ВРАЩЕНИЯ РОТОРА ГИРОМОТОРА | 2014 |

|

RU2554628C1 |

| КОМПЕНСАЦИОННЫЙ МАЯТНИКОВЫЙ АКСЕЛЕРОМЕТР | 2013 |

|

RU2559154C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОДИНАМИЧЕСКОГО ПОДШИПНИКА ПОПЛАВКОВОГО ГИРОСКОПА | 2013 |

|

RU2517650C1 |

| СПОСОБ ГИРОКОМПАСИРОВАНИЯ С ПРИМЕНЕНИЕМ ГИРОСКОПИЧЕСКОГО ДАТЧИКА УГЛОВОЙ СКОРОСТИ ПРИ АВТОНОМНОЙ И АЛГОРИТМИЧЕСКОЙ КОМПЕНСАЦИИ ЕГО ДРЕЙФА | 2004 |

|

RU2272253C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИСТИННОГО КУРСА С ПОМОЩЬЮ ДВУХКАНАЛЬНОГО ГИРОСКОПИЧЕСКОГО ДАТЧИКА УГЛОВОЙ СКОРОСТИ | 2000 |

|

RU2176780C1 |

| ГАЗОДИНАМИЧЕСКАЯ ОПОРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2239734C1 |

Изобретение относится к гироскопическому приборостроению и может быть использовано в технологии сборки точных гироскопических приборов. Способ включает измерение величин осевого и радиального перемещений между подвижным и неподвижным элементами газодинамической полусферической опоры и перемещение подвижного элемента до положения, при котором разность величин осевого и радиального перемещений, отнесенная к радиусу сферы опорных поверхностей, составляет величину в пределах (0,05-0,19)·10-3. Техническим результатом является обеспечение минимальной величины податливости опоры. 1 ил.

Способ выставки рабочего зазора газодинамической полусферической опоры, включающий измерение величин осевого и радиального перемещений между подвижным и неподвижным элементами газодинамической полусферической опоры и перемещение подвижного элемента до определенного положения по отношению к неподвижному элементу, отличающийся тем, что, с целью обеспечения минимальной величины податливости опоры, подвижный элемент перемещают до положения, при котором разность величин осевого и радиального перемещений между подвижным и неподвижным элементами, отнесенная к радиусу сферы опорных поверхностей, составляет величину в пределах (0,05-0,19)·10-3.

| Подшипники с газовой смазкой | |||

| Под ред | |||

| Н.С.Грэсеема и Дж.У.Пауэла | |||

| М., Мир, 1966, с.с.315-316. |

Авторы

Даты

2008-09-27—Публикация

1982-10-25—Подача