Изобретение относится к технологии формообразования на прецизионных деталях функциональных элементов, представляющих собой профилированную рельефную структуру, и может быть использовано в точном приборостроении при разработке и изготовлении прецизионных газодинамических подшипников поплавковых гироскопов.

В двухстепенном поплавковом гироскопе, разработанном в ОАО «Концерн «ЦНИИ «Электроприбор», основными узлами являются выполняющий функцию носителя кинетического момента ротор и два газодинамических подшипника, с фланцами которых жестко связан указанный ротор, что задает ось вращения гироскопа. Каждый из двух газодинамических подшипников состоит из подвижного фланца и полусферической опоры, жестко закрепленной на указанной оси гиромотора. Технология изготовления опор включает формирование на окончательно выполненных с точностью в десятые доли микрометра рабочих полусферических поверхностях таких функциональных элементов, как канавки, образующие на опорах аэродинамический профиль.

Качество и точность изготовления газодинамического подшипника, в том числе и аэродинамического профиля, во многом определяет уровень эксплуатационных характеристик гироскопа: надежность, точность, стабильность. В этом плане для аэродинамического профиля важными параметрами являются его конфигурация, обеспечивающая требуемые условия работы подшипника, в том числе в режимах пуска и остановки.

Известны технические решения изготовления газодинамических подшипников, основанные на лепестковой технологии, в которой функциональные элементы представляют собой жестко закрепленные на рабочих поверхностях деталей подшипника лепестки заданной конфигурации, описанные в патентах РФ №2064612, 2010119, 2363867. Однако применительно к гироскопическим приборам это связано с большими сложностями, определяемыми малыми габаритами деталей и узлов этих приборов и требованиями по точности на уровне десятых долей и единиц микрометра. По этой же причине маловероятно практическое использование в гироскопах технологии изготовления газодинамического лепесткового подшипника [патенты РФ №1401990, №2079014,], которая обеспечивает уменьшение износа на режимах пуска и остановки, снижение пускового момента и увеличение долговечности изделия, что является весьма важной эксплуатационной характеристикой подшипника.

Для гироскопических приборов на примере указанного выше двухстепенного поплавкового гироскопа, разработанного в ОАО «Концерн «ЦНИИ «Электроприбор», наиболее приемлемым решением является выполнение на рабочих поверхностях деталей газодинамического подшипника (в частности опоры) аэродинамического профиля в виде рельефной вогнутой структуры. Этот профиль представляет собой направленные от плоскости разъема к полюсу опоры канавки в виде отрезков сферической винтовой линии и с ориентацией соприкасающихся плоскостей, в которых лежат аппроксимирующие осевые линии этих канавок, под углом α к плоскости разъема опоры.

Известна технология формообразования профилированных канавок на опорах газодинамического подшипника посредством механической обработки [Григоров А.И., Семенов А.П. Обработка газовых подшипников с применением ионного распыления. - М: Наука, 1976, 123 с.), при которой используют фрезерование кольцевой фрезой с диаметром, равным ширине канавки, или притирку торцом цилиндрического притира (диаметр торца притира равен ширине канавки). В данном случае имеют место очевидные недостатки, определяемые малой производительностью процесса, невысокой точностью получаемого профиля, возникновением больших остаточных напряжений, негативно влияющих на геометрию конструкции в целом, низкой чистотой обработанных поверхностей и ограниченным количеством канавок. Кроме того, в результате обработки получается канавка равной ширины, выполненная по архимедовой спирали, тогда как в соответствии с законами газовой динамики для сферической рабочей поверхности подшипника целесообразно иметь расширяющуюся канавку, выполненную в виде сферической винтовой линии.

Известно техническое решение, основанное на использовании для выполнения требуемого профиля канавок на сферической поверхности опор газодинамического подшипника метода электрохимической размерной обработки [Подшипники с газовой смазкой. / Под ред. Н.С. Грэссэма и Дж.У. Пауэлла. - М.: Мир, 1966, 424 с]. В данной технологии часть поверхности, не подлежащая травлению, защищается маской, и деталь опускается в ванну для химического или электролитического травления.

Недостатками в данной технологии являются невысокая точность формируемого профиля, вероятность подтравливания поверхности опоры под маску, загрязнение деталей растворителями, а также большие затруднения при получении канавок сложной формы. Существенным недостатком также являются ограниченные технологические возможности, обусловленные тем, что основным параметром, определяющим глубину канавок, является время травления, а поскольку время связано с характеристиками растворителя (например, концентрацией), которые могут меняться в процессе травления, появляется неопределенность, которая делает сам процесс малоуправляемым.

Эти же недостатки в различной степени присущи и такой технологии, как метод фотолитографии - [Филиппов А.Ю., Перминова Н.В., Гинзбург В.А. - Расчет плоских фотошаблонов для проецирования заданного изображения на сферические поверхности // Гироскопия и навигация. - СПб: ЦНИИ «Электроприбор», 1997, №3, с.35-38].

Перечисленные технические решения не позволяют формировать аэродинамический профиль в виде канавок, имеющих переменную глубину в продольном и поперечном направлениях, тогда как именно такая конфигурация, в соответствии с основными законами и положениями газовой динамики [Прецизионные газовые подшипники / Под ред. Филлипова А.Ю. и Сипенкова И.Е. - СПб: ГНЦ РФ «ЦНИИ «Электроприбор», 2007, 504 с.], обеспечивает наиболее оптимальные условия функционирования газодинамического подшипника. Следует отметить, что весьма перспективной конфигурацией канавок является профиль, переменный и в поперечном сечении канавки, что при условии определенной ориентации направления изменения глубины относительно направления вращения деталей подшипника при его функционировании позволит уменьшить износ на режимах пуска и остановки и снизить пусковой момент за счет использования появляющегося эффекта «пропеллера», который определяется наклоном дна канавки относительно плоскости разъема опоры.

Одним из наиболее прогрессивных методов получения аэродинамического профиля на деталях и узлах газодинамического подшипника является технология ионного травления, во многом позволяющая устранить приведенные недостатки.

По наибольшему числу общих существенных признаков в качестве прототипа принят способ получения газодинамических канавок, основанный на технологии ионного травления [Патент РФ №2421845].

Данная технология заключается в том, что для получения заданного профиля канавки, имеющей переменную глубину в поперечном сечении (канавки с наклонным дном), используют маску, которая включает два элемента. Плотно прилегающий элемент шаблонной маски имеет окна необходимой формы, обеспечивающие точные контуры канавки. Второй подвижный элемент экранирующей маски с окнами размещают на шаблонной маске, и в процессе травления обрабатываемого изделия окна шаблонной маски периодически перекрываются краями окон экранирующей маски путем перемещения экранирующей маски против или по часовой стрелке на угол, кратный шагу размещения газодинамических канавок на поверхности трения, и затем перемещают обе маски в одном направлении на угол, соответствующий угловому шагу размещения газодинамических канавок на поверхности трения, и осуществляют повторное ионно-плазменное травление.

При этом процесс ионного травления осуществляется в условиях возвратно-качательного движения экранирующей маски с равномерной или неравномерной угловой скоростью, и характер изменения глубины канавки задается законом движения и формой качающегося элемента маски. Очевидно, при этом учитывается указанная выше различная скорость травления участков канавки, определяемая смещением оси вращения детали относительно оси ионного потока.

Недостатком способа-прототипа являются ограниченные технологические возможности и невысокая точность получения канавок аэродинамического профиля на полусферических поверхностях газодинамического подшипника.

Это обусловлено тем, что в процессе ионного травления полусферических поверхностей крайне сложно обеспечить требуемую точность кинематики согласованного движения детали (вращение) и подвижной маски (качание). Ограничивает технологические возможности и не позволяет обеспечить точность аэродинамического профиля на уровне десятых долей и единиц микрометра и то, что фактически конфигурация канавок задается как номинальными величинами геометрических размеров, так и соотношением скоростей перемещения детали (вращения) и подвижного элемента маски (качание), т.е. параметрами, которые изменять при необходимости достаточно сложно. Существенным недостатком является и то, что данное техническое решение сложно реализовать для многопозиционной обработки деталей с полусферическими поверхностями, что может быть очень важно при изготовлении комплекта изделий, с требованием полной идентичности получаемого профиля.

Задачей настоящего изобретения является повышение точности аэродинамического профиля прецизионных газодинамических подшипников.

Согласно изобретению, задача решается тем, что в процессе ионного травления осуществляют наклон оси вращения опоры к направлению ионного потока с ориентацией одной из соприкасающихся плоскостей, в которых лежат аппроксимирующие осевые линии канавок аэродинамического профиля, параллельно оси ионного потока и расположением проекции этой плоскости на плоскость, перпендикулярную оси ионного потока, на расстоянии L=(0,15-0,35)D от геометрического центра проекции обрабатываемой зоны опоры на плоскость, перпендикулярную оси ионного потока, переменную глубину канавок в продольном сечении задают монотонным увеличением толщины элемента маски с прорезями в направлении от разъема к полюсу опоры, а переменную глубину канавок в поперечном сечении обеспечивают, выполняя второй элемент маски в виде неподвижного экрана, перпендикулярного оси ионного потока, при этом границу зоны экранирования смещают на расстояние L от упомянутого геометрического центра в направлении указанной проекции соприкасающейся плоскости.

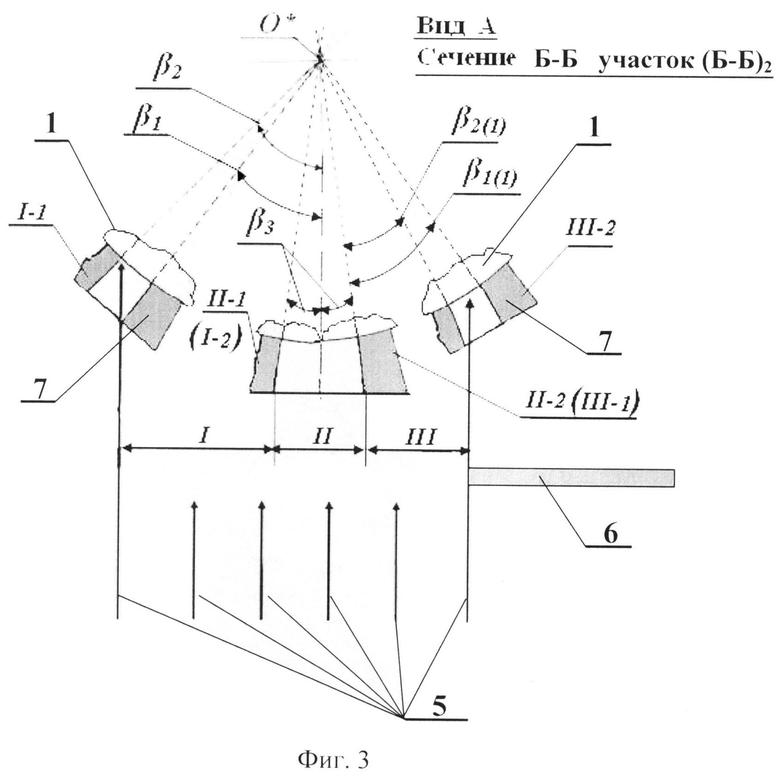

Сущность изобретения поясняется чертежами, где на фиг.1 представлена ориентация опоры газодинамического подшипника относительно оси симметрии ионного потока, когда плоскость, в которой лежит проекция обрабатываемой зоны опоры, перпендикулярна указанной оси; на фиг.2 - схема последовательных этапов формообразования канавок переменной глубины в продольном и поперечном сечениях и на фиг.3 - конфигурация зон ионного травления опоры в зависимости от ее ориентации относительно ионного потока.

На фиг.1, 2 и 3 приняты обозначения:

1 - опора газодинамического подшипника;

2 - рабочая сферическая поверхность опоры 1 (на фиг.2, 3 не обозначены);

3 - плоскость разъема опоры 1 (на фиг.2, 3 не обозначена);

4 - канавки аэродинамического профиля (на фиг.2, 3 не обозначены), выполненные на сферической поверхности 2 опоры 1, соприкасающиеся плоскости которых с лежащими в них аппроксимирующими осевыми линиями этих канавок ориентированы к плоскости разъема 3 опоры 1 под углом α (угол α на фиг.1, 2 и 3 не обозначен);

5 - ионный поток от источника (на фиг.1 не обозначен), обеспечивающий процесс ионного травления канавок 4 на поверхности 2 опоры 1;

6 - неподвижный экран, определяющий зону перекрытия между опорой 1 и ионным потоком 5;

7 - маска с прорезями, плотно прилегающая к опоре 1 и задающая спиральную ориентацию канавок 4;

D - диаметр рабочей сферической поверхности 2 опоры 1 (на фиг.2, 3 не обозначен);

O - центр рабочей сферической поверхности 2 опоры 1, лежащий на плоскости разъема 3 (на фиг.2, 3 не обозначен);

O∗ - проекция центра О рабочей сферической поверхности 2 опоры 1 на плоскость, параллельную направлению ионного потока 5 (на фиг.1 не обозначена);

O1O2 - ось симметрии и ось вращения опоры 1 в процессе ионного травления канавок 4 (на фиг.2, 3 не обозначена);

w - вектор угловой скорости вращения опоры 1 (на фиг.2, 3 не обозначен);

O3O4 - ось симметрии ионного потока 5 (на фиг.1, 3 не обозначена);

(O3O4)∗ - проекция оси симметрии O3O4 ионного потока 5 на плоскость, перпендикулярную этой оси (на фиг.2, 3 не обозначена);

Oц - геометрический центр проекции обрабатываемой ионным травлением зоны опоры 1 на плоскость, перпендикулярную оси O3O4 ионного потока 5 (на фиг.2, 3 не обозначен);

Oц∗ - проекция геометрического центра Oц обрабатываемой зоны опоры 1 на плоскость, параллельную оси O3O4 ионного потока 5 (на фиг.1, 3 не обозначен);

Б-Б - сечение опоры 1 плоскостью, ориентированной к плоскости разъема 3 опоры 1 под углом (90°-α), где α - угол наклона каждой из соприкасающихся плоскостей, в которых лежат аппроксимирующие осевые линии этих канавок 4, к плоскости разъема 3 опоры 1, т.е. перпендикулярной канавкам 4 аэродинамического профиля;

(Б-Б)1 - участок сечения Б-Б у плоскости разъема 3 опоры 1 (на фиг.3 не обозначен);

(Б-Б)2 - участок сечения Б-Б, соответствующий части канавки 4, приближенной к полюсу опоры 1;

h1 - толщина маски с прорезями 7, плотно прилегающей к опоре 1, соответствующая участку (Б-Б)1 сечения Б-Б (на фиг.3 не обозначена);

h2 - толщина маски 7, соответствующая участку (Б-Б)2 сечения Б-Б (на фиг.3 не обозначена);

L - величина смещения границы зоны экранирования ионного потока неподвижным экраном 6 от геометрического центра Oц проекции обрабатываемой зоны опоры 1 на плоскость, перпендикулярную оси ионного потока 5 (на фиг.3 не обозначена);

β1 и β2 - углы между осью ионного потока O3O4 и радиальными отрезками, определяющими границы канавки 4, для участка сечения (Б-Б)2 с толщиной h2 стенки маски 7, соответствующие началу процесса травления края канавки 4, определяемого углом β2 (на фиг.1 не обозначены);

β1(1) и β2(1) - углы между осью ионного потока O3O4 и радиальными отрезками, определяющими границы канавки 4, для участка сечения (Б-Б)2 с толщиной h2 стенки маски 7, соответствующие завершению процесса травления края канавки 4 с учетом перекрытия ионного потока 5 экраном 6 (на фиг.1 не обозначены);

γ1 и γ2 - углы между осью ионного потока O3O4 и радиальными отрезками, определяющими границы канавки 4, для участка сечения (Б-Б)1 с толщиной h1 стенки маски 7, соответствующие началу процесса травления края канавки 4, определяемого углом γ2 (на фиг.1, 3 не обозначены);

I - зона преимущественного травления канавок 4 в поперечном сечении со стороны, определяемой углом Pi (72) (на фиг.1, 2 не обозначена);

II - зона равнозначного травления всей поверхности канавок 4 (на фиг.1, 2 не обозначена);

III - зона преимущественного травления канавок 4 в поперечном сечении со стороны, определяемой углом β1(γ1) (на фиг.1, 2 не обозначены);

I-1 и I-2 - начальная и конечная позиции опоры 1, соответствующие зоне I преимущественного травления канавок 4 (на фиг.1, 2 не обозначены);

II-1 и II-2 - начальная и конечная позиции опоры 1, соответствующие зоне II равнозначного травления всей поверхности канавок 4, симметричные оси O3O4 ионного потока 5 и определяемые углами β3 (на фиг.1, 2 не обозначены);

III-1 и III-2 - начальная и конечная позиции опоры 1, соответствующие зоне III преимущественного травления канавок 4 (на фиг.1, 2 не обозначены).

Предлагаемый способ изготовления газодинамического подшипника поплавкового гироскопа заключается в выполнении совокупности и последовательности следующих технологических и операций.

1) В вакуумную камеру установки, в которой предусмотрен ионный источник, помещают закрепленную на приводе вращения опору 1 с маской 7, плотно прилегающей к наружной сферической поверхности 2 диаметра D опоры 1 и имеющей прорези, задающие конфигурацию канавок 4 в виде сферических винтовых линий (фиг.1). При этом ось симметрии O1O2 опоры 1 совпадает с ее осью вращения с угловой скоростью w. Опору 1 устанавливают таким образом, чтобы одна из соприкасающихся плоскостей, в которых лежат аппроксимирующие осевые линии этих канавок, ориентировалась параллельно оси O3O4 ионного потока 5, а проекция этой плоскости на плоскость, перпендикулярную указанной оси, была смещена на расстояние L=(0,15-0,35)D от геометрического центра Oц проекции обрабатываемой зоны опоры 1 на плоскость, перпендикулярную оси O3O4 ионного потока 5.

Правомерность использования понятия соприкасающихся плоскостей обусловлена известными расчетными методиками преобразования для винтовой линии из сферической в декартову систему координат [Г. Корн, Т. Корн. Справочник по математике для научных работников и инженеров, М.: Наука, 1974 г., 832 с.].

Такое позиционирование опоры 1 соответствует углу наклона оси вращения O1O2 опоры 1 к направлению ионного потока 5 (или к оси O3O4), близкому к 90°. При этом проекция указанной соприкасающейся плоскости на плоскость, перпендикулярную оси O3O4 ионного потока 5, будет представлять собой прямую линию, а проекции остальных соприкасающихся плоскостей будут этой линии практически параллельны, поскольку канавки 4 выполнены с наклоном под одинаковыми углами α к плоскости разъема 3 опоры 1.

Отклонения в параллельности указанных соседних проекций связаны с тем, что исходные канавки 4 являются отрезками винтовых линий, равномерно распределенных по поверхности опоры 1, и величина погрешности зависит от расстояния между канавками 4. Смещение указанной проекции соприкасающейся плоскости на расстояние L=(0,15-0,35)D от геометрического центра Oц проекции обрабатываемой зоны опоры 1 на плоскость, перпендикулярную оси O3O4 ионного потока 5, связано с процессом формирования профиля канавок 4, имеющих переменную глубину в поперечном сечении.

Размещение и требуемая ориентация опоры 1 осуществляется с использованием узлов внутрикамерного оснащения установки, которые также содержат привод вращения и крепежные элементы.

2) Практически реализовать представленную схему выставки и ориентации опоры 1 относительно оси O3O4 ионного потока 5 возможно, используя как выставку близкого к нормали угла наклона оси вращения O1O2 опоры 1 к направлению ионного потока 5 (или к оси O3O4), так и какой-либо трафарет. Этот трафарет может содержать в своей конструкции элементы, обеспечивающие необходимое позиционирование прорезей маски 7, положение геометрического центра Oц обрабатываемой ионным травлением зоны опоры 1 на плоскость, перпендикулярную оси O3O4 ионного потока 5, и выставку экрана 6 с требуемым смещением L. Очевидно, что более эффективной является ориентация с размещением центра Oц на оси O3O4 ионного потока 5. Конкретное выполнение данной схемы для изобретения непринципиально.

3) На фиг.2 схематично представлен процесс формообразования канавок 4 методом ионного травления с получением их переменной глубины в продольном направлении. Это обеспечивается выполнением маски 7 с прорезями, которая плотно прилегает к сферической поверхности опоры, с монотонным увеличением толщины стенок этой маски в направлении от разъема 3 к полюсу опоры 1. Сечение Б-Б (фиг.1) включает участок (Б-Б)1, примыкающий к плоскости разъема 3 опоры 1. На этом участке маска 7 имеет толщину h1. На участке (Б-Б)2, соответствующем части канавки 4, приближенной к полюсу опоры 1, маска 7 имеет толщину стенки h2. При этом h1<h2.

Очевидно, что глубина канавок в процессе ионного травления определяется скоростью травления, которая задается параметрами ионного источника, и временем воздействия ионного потока 5 на обрабатываемые участки (через прорези в маске 7) опоры 1. При этом для принятой схемы (фиг.1), когда имеет место вращение опоры 1 с угловой скоростью w относительно ионного потока 5, стенки маски в определенной мере экранируют обрабатываемую зону, ограничивая время травления. Выполняя (фиг.1) сечение Б-Б опоры 1 с маской 7 и рассматривая схему ионного травления в плане (вид А) в указанном сечении, можно представить экранирующее действие стенок маски 7. На фиг.2 наглядно показано как время, в течение которого происходит процесс ионного травления конкретного участка опоры 1, зависит от толщины стенки маски в этом месте.

Для участка (Б-Б)2 сечения Б-Б, соответствующего части канавки 4, приближенной к полюсу опоры 1, где толщина стенки маски составляет величину h2, процесс травления начинается при углах β1 и β2 между осью ионного потока O3O4 и радиальными отрезками, определяющими границы канавки 4 (или боковые стенки прорезей в маске 7). В то же время для участка (Б-Б)1 у плоскости разъема 3 опоры 1, где толщина стенок маски составляет h1, травление начинается при углах γ1 и γ2. А поскольку h1<h2, что определяет соотношения β1<γ2 и β1<γ2, то время травления участка (Б-Б)2 будет соответственно меньше, чем (Б-Б)1, и, как следствие, глубина канавки у плоскости разъема 3 будет больше, чем в области, смещенной к полюсной части опоры 1. Задавая изменение толщины стенки маски 7 по определенному закону, можно регулировать степень уменьшения глубины канавок 4 в направлении от плоскости разъема 3 к полюсу опоры 1. Весьма важным преимуществом предлагаемого технического решения по выполнению канавок 4 аэродинамического профиля с переменной глубиной в продольном направлении является возможность компенсировать изменение скорости травления в зависимости от угла падения ионного потока, что весьма важно для сферы, посредством варьирования толщиной стенки маски 7. Таким образом, маска 7, плотно прилегающая к сферической поверхности 3 опоры 1, является элементом, обеспечивающим переменную глубину канавок 4 аэродинамического профиля опоры 1, причем процесс управления указанной глубиной канавок 4 учитывает все факторы, включая зависимость скорости ионного травления от угла падения ионного потока 5 на обрабатываемую поверхность, что весьма важно для сферических изделий.

4) Одновременно с формированием канавок 4 переменной глубины в продольном направлении представленная на фиг.2 схема поясняет процесс выполнения этих канавок 4 с глубиной, которая меняется и в поперечном сечении. Это обеспечивается размещением неподвижного экрана 6 перпендикулярно оси O3O4 ионного потока 5 со смещением границы перекрытия ионного потока 5 на расстояние L от геометрического центра Oц проекции обрабатываемой зоны опоры 1 на плоскость, перпендикулярную оси O3O4 ионного потока 5. На фиг.2 обозначена проекция Oц∗ этого геометрического центра на плоскость, параллельную оси O3O4 ионного потока 5. Фактически для вида со стороны ионного источника (фиг.1) совмещаются проекция соприкасающейся плоскости и граница экранирования ионного потока 5. Используя приведенные выше положения, можно показать (фиг.2), что время процесса ионной обработки для участка (Б-Б)2 сечения Б-Б (при равной толщине h2 стенок маски 7) определяется значениями углов β1 и β2 для положения обрабатываемой канавки 4 с одной стороны, и углом β1(1) - для положения канавки с другой стороны оси O3O4 ионного потока 5, на которой лежит точка Oц∗. При этом сам угол β1(1) определяется размещением неподвижного экрана 6, т.е. расстоянием L.

Очевидно, что при β2>β1(1) (что задается величиной L) травление в большей мере будет иметь место для участка канавки 4, обозначенного на фиг.2 углами β2 и β2(1) соответственно, в меньшей степени для участка канавки, определяемого углами β1 и β1(1)

Приведенную схему формирования канавок 4 с переменной глубиной в поперечном сечении можно уточнить, используя определения зон травления, обозначенных на фиг.3:

- зона I, определяемая позициями I-1 и I-2 участка (Б-Б)2 сечения Б-Б, где происходит преимущественное травление канавки 4 со стороны угла β2, при этом для позиции I-2 угол β2=0, т.е. на этом участке канавка 4 по определению имеет переменную глубину в поперечном сечении;

- зона II, определяемая позициями II-1 и II-2 (очевидно, что позиция II-2 совпадает с позицией 1-2 зоны I) участка (Б-Б)2 сечения Б-Б, где имеет место равномерное травление всей поверхности канавки 4, поскольку экранирование от стенок маски 7 отсутствует, при этом будет происходить углубление канавки 4 с сохранением наклона ее основания, полученного в зоне I; дополнительно зону II можно определить углами β3, причем величина угла β3 связана с шириной канавки 4 (фиг.3);

- зона III, которая задана позициями III-1 (совпадает с позицией II-2) и III-2 участка (Б-Б)2 сечения Б-Б, где происходит преимущественное травление канавки 4 со стороны угла β1, т.е. здесь полученный в зоне I и равномерно углубленный в зоне II переменный профиль канавки 4 начинает выравниваться и, если бы не было экрана 6, то с учетом симметрии схемы ионного травления, к концу зоны III канавка 4 имела бы одинаковую в поперечном сечении глубину; однако экран 6, ограничивая зону III, задает для данного цикла (оборота опоры 1 вокруг своей оси) определенное значение переменной глубины.

Очевидно, что, задавая величину смещения L (в том числе и для проекции соприкасающейся плоскости, в которой лежит аппроксимирующая осевая линия канавки аэродинамического профиля), можно увеличивать или уменьшать зону III, управляя тем самым степенью кривизны переменного в поперечном сечении профиля канавок 4.

Очевидно, что время ионного травления, определяемое шириной указанных зон (фиг.3), задается, кроме того, толщиной стенок маски 7. При этом, задавая соотношение толщины стенки и ширины канавки 4, можно регулировать соотношение величины зон I, II и III. Таким образом, характер изменения толщины стенок плотно прилегающей маски обеспечивает переменную глубину канавок аэродинамического профиля в продольном направлении, а совместное действие расположенного определенным образом неподвижного экрана и стенок маски - переменную глубину канавок в поперечном сечении.

Это в полной мере определяет единство существенных признаков изобретения и их устойчивую взаимосвязь.

Выполнение на рабочей сферической поверхности 2 опоры 1 газодинамического подшипника канавок 4 аэродинамического профиля, имеющих переменную глубину в поперечном сечении, с учетом того, что направление уменьшения глубины противоположно направлению вращения фланца относительно опоры при функционировании газодинамического подшипника, создает дополнительный эффект, который можно определить как «эффект пропеллера», обеспечивающий дополнительное увеличение несущей способности опоры на этапе пуска подшипника. Это весьма важно как с точки зрения обеспечения времени готовности поплавкового гироскопа, так и в процессе функционирования гироскопа в рабочих режимах (калибровка, подкалибровка и автономный режим).

Таким образом, предлагаемый способ изготовления газодинамического подшипника позволяет за один технологический цикл обеспечить получение канавок аэродинамического профиля, имеющих наиболее эффективную конфигурацию с точки зрения законов аэродинамики, что связано с выполнением канавок, имеющих переменную глубину как в продольном, так и в поперечном сечениях.

Предлагаемое изобретение опробовано в части изготовления опытных образцов двухстепенного поплавкового гироскопа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОДИНАМИЧЕСКИХ КАНАВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2421845C2 |

| УСТАНОВКА ДЛЯ НАПЫЛЕНИЯ ПОКРЫТИЙ НА ПРЕЦИЗИОННЫЕ ДЕТАЛИ УЗЛОВ ГИРОПРИБОРОВ | 2012 |

|

RU2507306C1 |

| УСТРОЙСТВО ДЛЯ НАПЫЛЕНИЯ ТОНКОПЛЕНОЧНЫХ ПОКРЫТИЙ НА СФЕРИЧЕСКИЕ РОТОРЫ ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2014 |

|

RU2555699C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА ИЗ НАНОПРОВОЛОКИ | 2015 |

|

RU2609788C1 |

| ДИНАМИЧЕСКИ НАСТРАИВАЕМЫЙ ГИРОСКОП | 2004 |

|

RU2248524C1 |

| РАБОЧЕЕ КОЛЕСО ПЕРВОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603382C1 |

| НАНОЭЛЕКТРОМЕХАНИЧЕСКИЙ РЕЗОНАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2808137C1 |

| ОПОРНО-ПРИВОДНОЕ УСТРОЙСТВО | 1999 |

|

RU2193703C2 |

| БЫСТРОХОДНЫЙ ПОДПЯТНИК | 2005 |

|

RU2301361C1 |

| Способ компенсации неоднородности травления кремниевых перемычек по чипу (варианты) и кремниевая пластина с распределением чипов по данному способу (варианты) | 2020 |

|

RU2748050C1 |

Изобретение относится к способу изготовления газодинамического подшипника поплавкового гироскопа. Осуществляют формообразование фланца и опоры с полусферическими встречно обращенными рабочими поверхностями. Ионным травлением выполняют на рабочей поверхности опоры диаметра D аэродинамический профиль в виде канавок из равновеликих отрезков сферических винтовых линий. Переменную глубину канавок в продольном сечении задают монотонным увеличением толщины элемента маски с прорезями в направлении от разъема к полюсу опоры. Переменную глубину канавок в поперечном сечении обеспечивают, выполняя второй элемент маски в виде неподвижного экрана, перпендикулярного оси ионного потока. В результате достигается высокое качество и точность выполнения газодинамического подшипника и его аэродинамического профиля. 3 ил.

Способ изготовления газодинамического подшипника поплавкового гироскопа, включающий формообразование фланца и опоры с полусферическими встречно обращенными рабочими поверхностями и выполнение посредством ионного травления на рабочей поверхности опоры диаметра D аэродинамического профиля в виде канавок из равновеликих отрезков сферических винтовых линий, выполненных с наклоном под одинаковыми углами к плоскости разъема опоры, при этом канавки формируют с переменной глубиной в продольном направлении и поперечном для каждой канавки сечении посредством вращающейся вокруг своей оси симметрии маски, состоящей, по меньшей мере, из двух элементов, один из которых выполнен с прорезями, соответствующими конфигурации формируемых канавок, причем маску размещают между ионным источником и опорой с плотным прилеганием элемента с прорезями к полусферической поверхности опоры, отличающийся тем, что в процессе ионного травления осуществляют наклон оси вращения опоры к направлению ионного потока с ориентацией одной из соприкасающихся плоскостей, в которых лежат аппроксимирующие осевые линии канавок аэродинамического профиля, параллельно оси ионного потока и расположением проекции этой плоскости на плоскость, перпендикулярную оси ионного потока, на расстоянии L=(0,15-0,35)D от геометрического центра проекции обрабатываемой зоны опоры на плоскость, перпендикулярную оси ионного потока, переменную глубину канавок в продольном сечении задают монотонным увеличением толщины элемента маски с прорезями в направлении от разъема к полюсу опоры, а переменную глубину канавок в поперечном сечении обеспечивают выполнением второго элемента маски в виде неподвижного экрана, перпендикулярного оси ионного потока, при этом границу зоны экранирования смещают на расстояние L от упомянутого геометрического центра в направлении указанной проекции соприкасающейся плоскости.

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОДИНАМИЧЕСКИХ КАНАВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2421845C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ГАЗОДИНАМИЧЕСКОЙ ОПОРЫ ГИРОСКОПА | 1985 |

|

SU1840742A1 |

| Реактор для нанесения покрытий из газовой фазы | 1978 |

|

SU767221A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНЫХ РИСУНКОВ НА СФЕРИЧЕСКИХ ПОВЕРХНОСТЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2140623C1 |

| US20120132522A1, 31.05.2012 | |||

| WO1980000370A1,06.03.1980 | |||

| US6063436A1,16.05.2000 | |||

| Корчеватель | 1982 |

|

SU1036301A1 |

| US20060070441A1,06.04.2006 | |||

Авторы

Даты

2014-05-27—Публикация

2013-02-26—Подача