В предлагаемой машине для изготовления глиняных пластов, посредством постепенного расплющивания дозированных комков глиняной массы между вальцами, имеется в виду постепенное раскатывание глины в пласты определенной толщины, путем применения обтянутого смачиваемым полотном барабана и роликов, при чем часть роликов соприкасается с поверхностью барабана под действием собственного веса, а часть снабжена штурвальным приспособлением для установки, на определенном расстоянии от поверхности барабана. Подаватель глины расположен над барабаном и имеет вид шестереночного насоса с вращающимися в кожухе зубчатками, над которыми расположена лопатка, при чем ось последней соединена с осью зубчатки посредством эксцентрика и зубчатой рейки, с целью приведения лопатки в качательное движение для вжимания подаваемой в кожух глины попеременно в ту или иную из зубчаток. Для отсекания кусочков от подаваемой через воронку глины предназначен распределитель, состоящий из укрепленного на вертикальном валике обруча с разрезными, радиально расположенными проволоками и служащего для вращения валика барабана, соединенного с осью посредством спиральной пружины и снабженного на ободе храповым колесом, сцепленным с собачкой, прикрепленной к концу вильчатого рычага, имеющего ролики, которые охватывают муфту с волнистым кулачным ободом. Регулирование толщины пластов в распределителе осуществляется с помощью пружины, стержня, втулки и балочки со столиком, при чем при нажимании на столик пластом глины балочка опускается и увлекает за собою упирающийся в угольник стержень, освобождая колесо отсекателя.

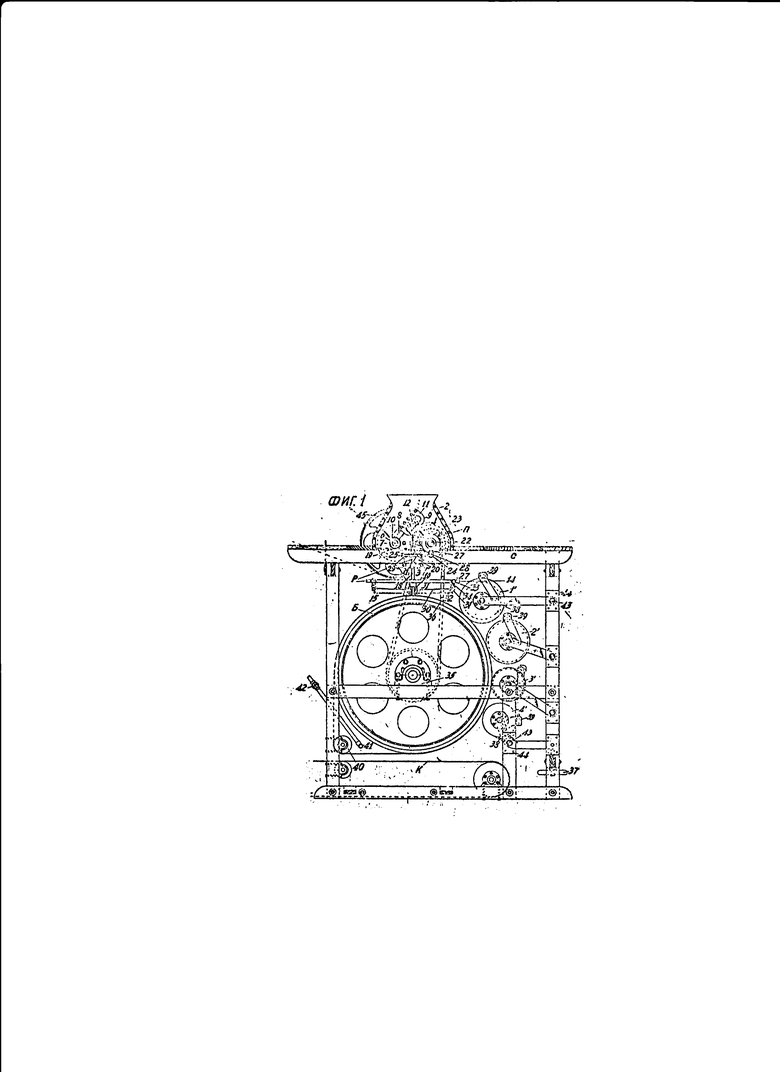

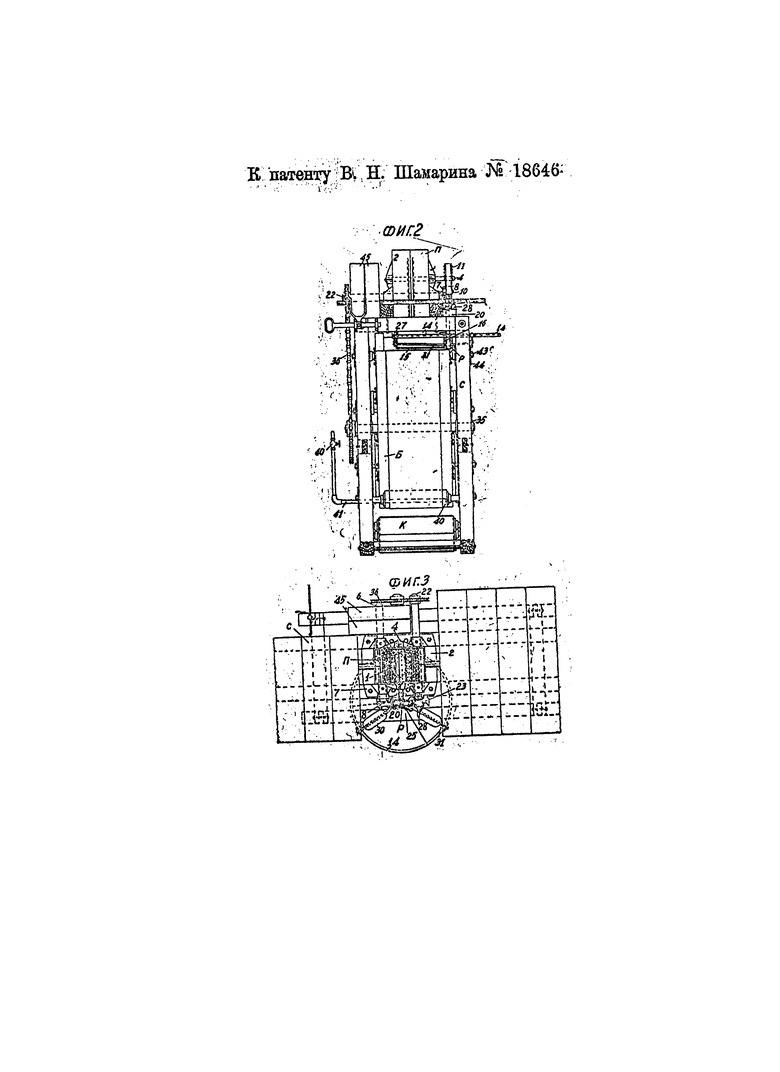

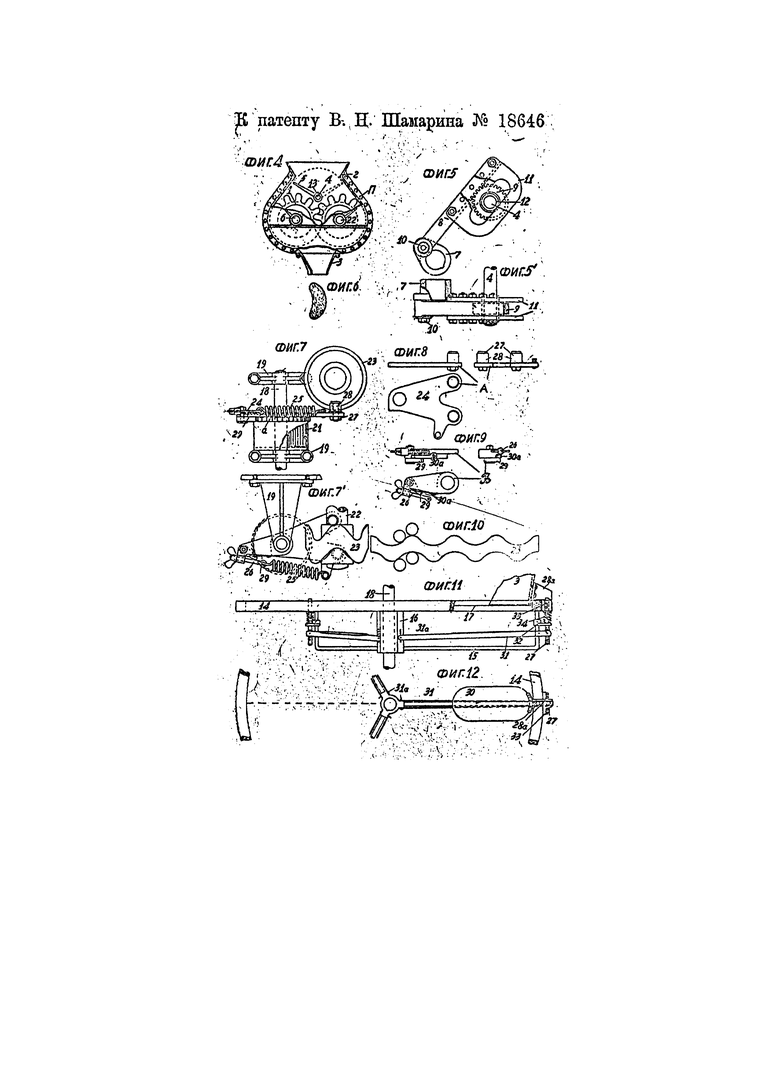

На чертеже фиг. 1 изображает вид спереди машины для изготовления глиняных пластов; фиг. 2 - вид спереди подавателя глины; фиг. 3 - вид сверху подавателя глины и распределителя; фиг. 4 - вертикальный, разрез подавателя глины; фиг. 5 - вид спереди зубчатой рейки; фиг. 5′ - вид сверху на зубчатую рейку; фиг. 6 - вид выходного отверстия воронки подавателя; фиг. 7′ и 7′ - две проекции распределителя, и фиг. 8, 9, 10, 11 и 12 - детали распределителя.

Машина для изготовления глиняных пластов (фиг. 1, 2 и 3) состоит из подавателя глины П, распределителя Р, барабана Б с роликами 1′, 2′, 3′ и 4′, конвейера К и станины машины С. Подаватель П (фиг. 4) представляет большой шестереночный насос, приводимый во вращение ремнем от трансмиссии. Глина загружается в верхней части насоса и попадает между зубьями 1 насоса, после чего направляется в нижнюю часть, где происходит уплотнение, и выходит через воронку 3 в виде стержня. Шестерни 1 подавателя сделаны из меди и заключены в медном кожухе 2, при чем сами шестерни 1 насажены на валики 6 и 22, которые вращаются в подшипниках, отлитых вместе с кожухом 2. Самый кожух 2 состоит из двух половин, скрепленных болтами. В верхней части подавателя П между шестернями 1 помещены подвижные лопатки 5, насаженные на валик 4, вращающийся в подшипнике, отлитом вместе с кожухом. Кожух 2 имеет в нижней части лапы для закрепления к станине С. Лопатка 5 предназначена для проталкивания глины из воронки в промежуток между кожухом и шестернями 1. Шестерня 1 получает движение от валика 6, который приводится возращение при посредстве эксцентрика 7 (фиг. 5 и 5′), шатуна 8 и шестеренки 9, при чем эксцентрик 7 насажен на валик 6 и закреплен шпонкой. На эксцентрике 7 насажен палец 10, который расположен эксцентрично, и является, точкой вращения шатуна 8, при чем при вращении эксцентрика 7 палец двигается. Один конец шатуна 8 представляет зубчатую рейку, имеющую с двух боковых сторон щеки 11, которые имеют прорез для валика 4, предназначенного нести шестеренку 9; зубья последней сцеплены с рейкой шатуна 8. Щеки 11 сохраняют постоянное расстояние от центра шестеренки 9 до рейки и создают постоянное сцепление. Для уменьшения трения между щеками 11 и валиком 4, на последний насажены по обе стороны шестеренки 9 стальные втулки 12, которые при движении шатуна 8 вращаются вокруг валика 4, при чем на самый валик 4, насажена лопатка 5, закрепленная двумя щеками 13. Распределитель Р (фиг. 7 и 7′) предназначен для отсекания кусочков глины определенной высоты, в зависимости от диаметра и толщины пласта, и состоит из обруча 14 (фиг. 3), имеющего три изогнутых спицы 15 (фиг. 2) и скрепленного со втулкой 16. В промежутке, между спицами 15 по радиусу натянуты три стальных проволоки 17 (фиг. 11), служащие, ножами для отрезания глины. Втулка 16 (фиг. 11) насажена на вертикальном валике 18, укрепленном на двух подшипниках 19 (фиг. 7), между которыми насажен барабан 20 с храповым колесом а. Внутри барабана 20 помещена спиральная плоская пружина, 21, закрепленная одним концом на валике 18, а другим - на внутренней стенке барабана 20, при чем при вращении последнего влево, пружина 21 будет закручиваться и свое натяжение передаст на валик 18, повертывая его в ту же сторону, что и барабан 20. Барабан 20 получает вращение от валика 22 (фиг. 7′) при посредстве муфты 23 и вильчатого рычага 24. Муфта 23 является шкивом, обод которого волнистый кулачный и в развернутом виде представлен на фиг. 10, при чем сама муфта 23 насажена на валик 22. Вильчатый рычаг 24 (фиг. 8 и 9) состоит из двух частей: А - рычага с роликами 28 и В - прямого рычага, соединенных вместе шарнирно около валика 18. Спиральная пружина 25 (фиг. 7 и 7′) предназначена для установки валика 18 в строго прямое положение, а натяжение пружины 25 регулируется болтом 26. Вильчатый рычаг 24 имеет два вертикальных пальца 27 (фиг. 11 и 12), на которых вращаются ролики 28, при чем расстояние между роликами 28 во всех его точках равно ширине муфты. На прямом конце рычага 24 имеется собачка 29, которая при помощи пружины 30а прижимается к храповому колесу а барабана 20. При вращении муфты 23 прямой конец рычага 24 двигается, и собачка 29 сцепляется с зубом вращающегося барабана 20, который закручивает пружину 21, при чем скорость закручивания превышает скорость раскручивания, что создает постоянное натяжение последней, вызывая давление собачки 29 на прямой конец вильчатого рычага 24, растягивающего пружину 25. При раскручивании пружины 21, пружина 25 силою своего натяжения ставит обе части А и В рычага 24 в прямое положение, и собачка 29, действуя на зубчатку барабана 20, закручивает пружину 21; таким образом, имеется возможность регулировать натяжение пружины 21, при чем излишнее натяжение поглощается растяжением пружины 25. Регулирование толщины пластов глины осуществляется особым механизмом, состоящим из балочки 31 со столиком 30, один конец которой прикреплен к удерживаемому пружиной стержню 27, а другой ко втулке 16, при чем само закрепление осуществляется щеками 31а. Стержень 27 ходит в двух направлениях: в направлении шайбы 32 и в направлении обода 33. Спиральная пружина 34 упирается одним концом в шайбу 32, а другим концом в стержень 27, что заставляет последний быть в приподнятом состоянии и высовываться из отверстия 33. Вместе, со стержнем 27 приподнят столик 30, при чем при нажимании пласта глины на столик 30 балочка опускается и увлекает за собою упирающийся в угольник 28а стержень 27, освобождая колесо отсекателя. Для регулирования диаметра пласта глины предназначен ряд отверстий на стержне 27, которые позволяют поднимать и опускать столик на требуемую величину. Барабан Б с роликами (фиг. 1, 2 и 3) сделан из дерева и облицован цементной массой, обод последнего имеет ряд вбитых проволочных скоб для придания прочности. Ось барабана Б покоится на двух шариковых подшипниках 35, и барабан получает вращение от валика 22 через цепную передачу 36. Ролики 1′, 2′, 3′ и 4′ плотно прикасаются к барабану Б и под действием силы тяжести раздавливают кусочки глины, направляемые между барабаном и роликами, при чем последние сделаны из дерева и облицованы цементной массой. Для регулирования толщины пласта глины предназначен последний ролик 4′, и оно производится при посредстве штурвала 37. Очистка пристающей глины к роликам 1′, 2′, 3′ и 4' осуществляется при помощи лопаток-очистителей 38, прижимаемых спиральными пружинами, а смачивание водой роликов совершается губками 39. Валик 40 и барабан Б обтянуты полотном, которое уничтожает возможное скольжение глины по окружности барабана при раскатывании последней. Для смачивания глины при ее раскатывании. предназначается лейка 41, и регулирование подаваемой воды производится вентилем 42. Конвейер К (фиг. 1, 2 и 3) сделан из полотняной ленты и движение получает от трансмиссии; назначение его - подавать готовые пласты глины. Скорость движения конвейера больше, чем окружностная скорость барабана Б, что заставляет отставать пласт глины в момент огибания вокруг валика 40 и опускаться пласт на ленту конвейера в расправленном виде и направлять в точильный цех. Станина С машины для изготовления глиняных пластов (фиг. 1, 2 и 3) сделана из дерева и скреплена в местах соединения болтами, а валики 43 поддерживаются железными планками 44. Машина получает вращение от трансмиссии через ременную передачу; число оборотов приводного шкива 45 равно 40 оборотов и минуту. С такой скоростью вращаются зубчатки 1 подавателя П, эксцентрик 7 и муфта 23. Палец эксцентрика 7 описывает некоторую окружность, двигает взад и вперед шатун зубчатой рейки 8, катая его по шестеренке 9, которая начинает вращаться, вызывая качание лопатки 5. Глина, заброшенная в воронку подавателя П, подхватывается лопаткой 5 и проталкивается в промежуток между зубьями шестеренок 1, которые направляют глину в зазор между ними и кожухом 2, откуда глина поступает в нижнюю часть подавателя П и выходит под некоторым давлением через отверстие воронки 3 в виде стержня. При вращении муфт 23 конец В рычага 24 вместе с собачкой 29 вращает барабан 20, и пружина 21 закручивается, передавая свое натяжение вертикальному валику 13, повертывая его, при чем вращение валика 18 продолжается до тех пор, пока конец стержня 27 не упрется в угольник 28а. Выходя из воронки 3, пласт глины нажимает на столик 30, и стержень 27 утепляется в отверстиях 33, чем освобождается от зацепления. Обруч 14 отсекателя повертывается и проволокой 17 отсекает кусочек глины требуемой величины, который падает на барабан Б и раскатывается в пласт глины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический горизонтально-сверлильный станок для изготовления решет к фильтр прессам | 1929 |

|

SU24211A1 |

| Счетная машина | 1928 |

|

SU13284A1 |

| Кирпичеделательный пресс с поворотным столом | 1928 |

|

SU10206A1 |

| Мотальная машина для крестовой намотки швейных и т.п. ниток на бумажные гильзы | 1931 |

|

SU26949A1 |

| Отрезной станок к ленточному прессу | 1932 |

|

SU32983A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Способ переплавки губчатого железа и устройство для осуществления способа | 1946 |

|

SU88981A1 |

| ТОЛЧКОВЫЙ ПОДАЮЩИЙ ДЕРЕВО МЕХАНИЗМ В ЛЕСОПИЛКЕ | 1926 |

|

SU6457A1 |

| АВТОМАТ ДЛЯ ПРОДАЖИ БИЛЕТОВ | 1929 |

|

SU21550A1 |

| Машина для обработки выдувных стаканов | 1935 |

|

SU49248A1 |

Машина для изготовления глиняных пластов. посредством постепенного расплющивания дозированных комков глиняной, массы между вальцами, отличающаяся применением обтянутого смачиваемым полотном барабана Б (фиг. 1) и роликов 1′, 2′, 3′и 4′, частью соприкасающихся с поверхностью барабана под действием собственного веса, частью снабженных штурвальным приспособлением 37 для установки на определенном расстоянии от этой поверхности, с тою целью, чтобы попадающие между барабаном и роликами порции глины постепенно раскатывались в пласты определенной толщины.

2. В означенной в п. 1 машине применение расположенного над барабаном Б подавателя глины, в виде шестереночного насоса с вращающимися в кожухе 2 (фиг. 4) зубчатками 1 и расположенной над ними лопатки 5, ось коей соединена с осью зубчатки 6 посредством эксцентрика 7 и зубчатой рейки 8 (фиг. 5), с целью приведения лопатки 5 в качательные движения для вжимания подаваемой в кожух глины попеременно в ту или иную из зубчаток.

3. В означенной в п. 1 машине распределитель (фиг. 5), служащий для отсекания кусочков от подаваемой через воронку 3 глины, отличающийся применением укрепленных на вертикальном валике 18 обруча 14 с разрезными, радиально расположенными проволоками 17 и служащего для вращения означенного валика барабана 20, /соединенного с осью посредством спиральной пружины 21 и снабженного на ободе храповым колесом а, сцепленным с собачкой 29, которая прикреплена к концу вильчатого рычага 24, снабженного роликами 28, охватывающими муфту 23 с волнистым кулачным ободом.

4. В означенном в п. 3 распределителе применение, для регулирования толщины пластов установочно прикрепленной одним концом к удерживаемому пружиной стержню 27, а другим - ко втулке 1б, - балочки 31 со столиком 30, при нажимании на каковой столик пласта глины балочка опускается и увлекает за собой упирающийся в угольник 28а стержень 27, освобождая колесо отсекателя.

Авторы

Даты

1930-11-30—Публикация

1929-03-16—Подача