Известны устройства для опрессовки концов труб в трубных досках тенлообменных аппаратов, включающие пружинящую цангу, приводимую в действие обратным конусом тяги, помещенной внутри цанги и закрепленной в штоке одного из норшней спаренного гидроцилиндра.

Описываемое устройство отличается от известных тем, что цанга в нем выполнена в виде цилиндрической пружины, состоящей из нескольких нлотно навитых витков проволоки прямоугольного или круглого сечения, поджимаемых упорной втулкой, связанной с полым штоком поршня, причем на обратном конусе тяги смонтирован упор в виде стопорящейся гайки.

Такое выполнение устройства позволяет осуществлять опрессовку за одип рабочий цикл, повысить производительность процесса и обеспечить регулирование плотности опрессовки.

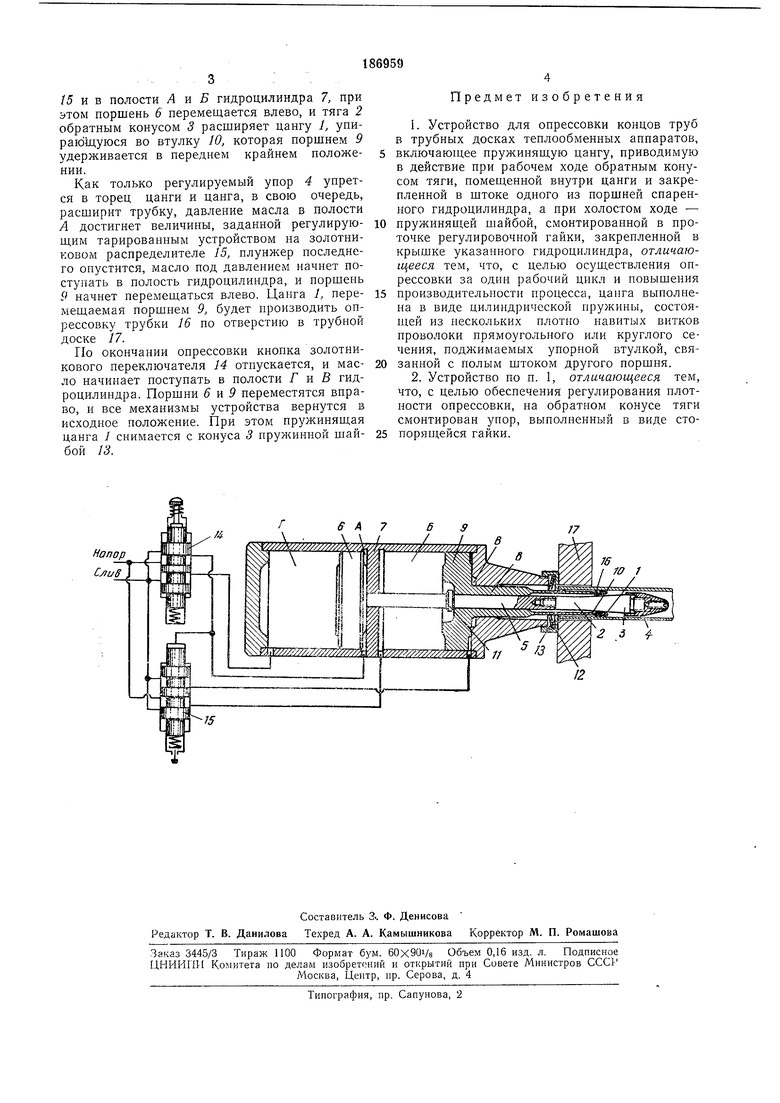

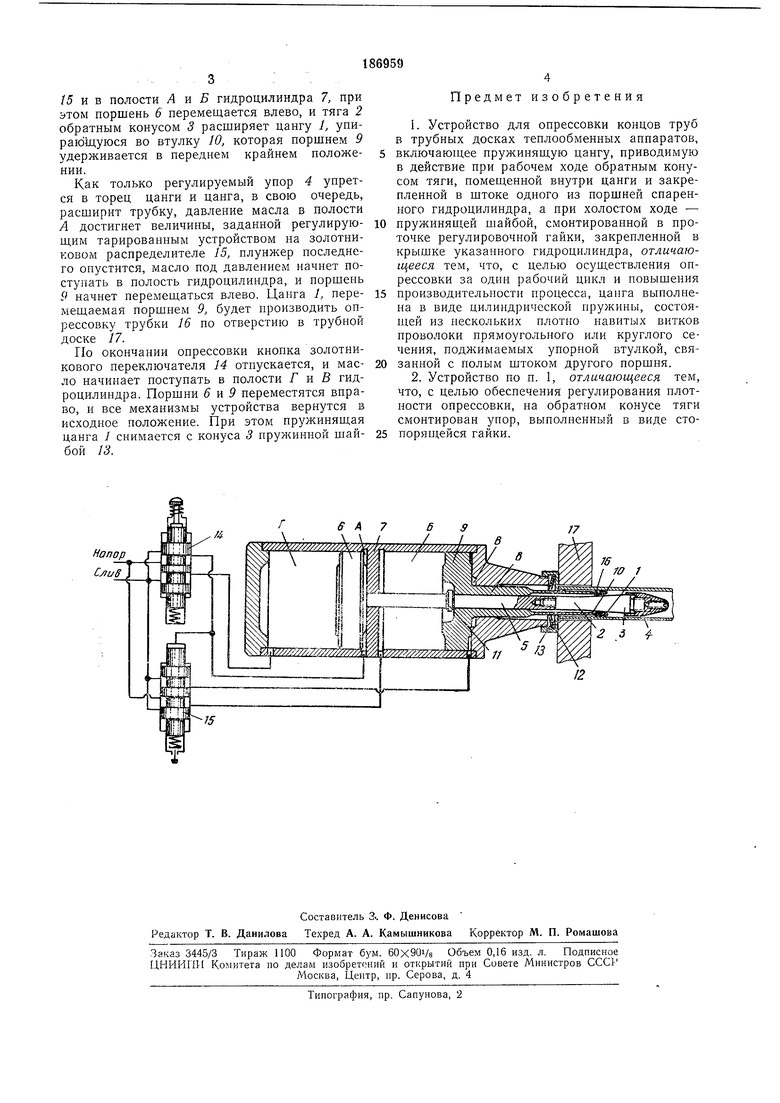

Конструктивная схема описываемого устройства приведена на прилагаемом чертеже.

В конусное или цилиндрическое внутреннее отверстие спиральной пружинящей цанги /, Бьшолненной в виде цилиндрической пружины и представляющей собой несколько плотно навитых витков проволоки прямоугольного или круглого сечения, помещена тяга 2, имеющая на переднем конце обратный конус 3 и

регулируемый упор 4, выполненный в виде стопоряп1ейся гайки. Другой конец тяги 2 жестко соединен со штоком 5 поршня 6 спаренного гидроцилиндра 7 и проходит через отверстие в штоке 8 поршня 9. Шток этого поршня на переднем конце несет жестко соединенную с ннм упорную втулку 10. Шток 5 имеет упорный бурт 11. На носок переднего фланца снаренного

гидроцилиндра 7 навернута регулировочная гайка 12, в расточку которой неред торцом носка помещена пружинная шайба 13, выполненная в виде конусной диафрагмы с радиальными прорезями.

В задний фланец спаренного гидроцилиндра встроены два золотниковых переключателя 14 и распределителя 15, управляющие работой устройства. Перед началом работы поршни 5 и Р находятся в переднем крайнем положепии. Цанга / в свободном состоянии располагается на тяге 2 между передннм торцом втулки 10 и началом обратного конуса 3. Устройство своим нередним концом вводится в опрессоБываемую трубку 16 до упора регулировочной гайки 12 в торец трубной доски п.

/5 и в полости А и Б гидроцилиндра 7, при этом поршень 6 перемещается влево, и тяга 2 обратным конусом 3 расширяет цангу /, упираю1цуюся во втулку 10, которая поршнем 9 удерживается в переднем крайнем положении.

Как только регулируемый упор 4 упрется в торец цанги и цанга, в свою очередь, расширит трубку, давление масла в полости Л достигнет величины, заданной регулирующим тарированным устройством на золотниковом распределителе /5, плунжер последнего опустится, масло под давлением начнет поступать в полость гидроцилиндра, и поршень 9 начнет перемещаться влево. Цанга 1, перемещаемая поршнем Я будет производить опрессовку трубки /б по отверстию в трубной доске 17.

По окончании опрессовки кнопка золотникового переключателя 14 отпускается, и масло начинает поступать в полости Г и В гидроцилиндра. Порщни 6 и 9 переместятся вправо, и все механизмы устройства вернутся в исходное положение. При этом пружинящая цанга 1 снимается с конуса 3 пружинной шайбой 13.

Предмет изобретения

1.Устройство для опрессовки концов труб в трубных досках теплообменных аппаратов,

включающее пружинящую цангу, приводимую в действие при рабочем ходе обратным копусом тяги, помещенной внутри цанги и закрепленной в щтоке одного из норшней спаренного гидроцилиндра, а при холостом ходе -

пружинящей щайбой, смонтированной в проточке регулировочной гайки, закрепленной в крыщке указанного гидроцилиндра, отличающееся тем, что, с целью осуществления опрессовки за один рабочий цикл и повыщения

производительности процесса, цанга выполнена в виде цилиндрической пружины, состоящей из нескольких плотно навитых витков проволоки прямоугольного или круглого сечения, поджимаемых упорной втулкой, связанной с полым щтоком другого поршня.

2.Устройство по п. 1, отличающееся тем, что, с целью обеспечения регулирования плотности опрессовки, на обратном конусе тяги смонтирован упор, выполненный в виде стопорящейся гайки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ СБОРКИ ТРУБЧАТЫХ СЕКЦИТ! ТЕПЛООБМЕННИКОВ | 1972 |

|

SU327985A1 |

| Устройство для опрессовки концов трубок | 1959 |

|

SU131325A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ПРОВОЛОЧНЫХ КОНТАКТОВ НА МОНТАЖНЫЕ ПЛАТЫ | 1971 |

|

SU301885A1 |

| Устройство для выпрессовки трубчатых деталей | 1985 |

|

SU1310162A1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ ДОСКАХ | 1967 |

|

SU204304A1 |

| Устройство для развальцовки труб | 1980 |

|

SU944714A1 |

| КОПИРНО-НАПРАВЛЯЮЩЕЕ УСТРОЙСТВО | 1971 |

|

SU296908A1 |

| ДЕМПФИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ГИДРОЦИЛИНДРОВ | 1972 |

|

SU326389A1 |

| Пакерующее устройство | 1990 |

|

SU1809856A3 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 1996 |

|

RU2104110C1 |

Даты

1966-01-01—Публикация