Изобретение относится к производству теплообменников.

Известны станки для сборки трубчатых секций теплообменников, состоящих из цилиндрической решетки и трубок, входящих в отверстия решетки, содержащие расположенные на станине и связанные с устройством программного управления механизм для подачи трубных заготовок, механизм нарезки трубок с зажимным приспособлением и механизм проталкивания трубок в отверстия решеток.

Однако наличие большого количества трубок (порядка нескольких тысяч) в трубчатых секциях тенлообменников определяет такое же количество однотипных технологических операций по вводу трубок в совмещенные отверстия трубных решеток, собранных в пакет. Кроме того, при вводе трубки, вследствие технических трудностей получения точного совмещения отверстий трубных решеток, собранных в пакет, она встречает на своем пути припятствия в виде кромок отверстий трубных решеток, что приводит к «утыку трубок.

Предлагаемый станок обеспечивает сборку трубчатых теплообменников из тонких трубок (диаметром до 4-х мм) путем погружения собранного пакета трубных решеток в расплавленный флюс с предварительным вводом трубок в трубные решетки с заделанным на конус концом.

Для этого он снабжен матрицей с конической рабочей полостью д.тя завальцовки на конус трубок, установленной с возможностью перемещения от гидроцилиндра в предусмотрепных на станине направляющих между механизмом нодачн и механизмом нарезки трубок.

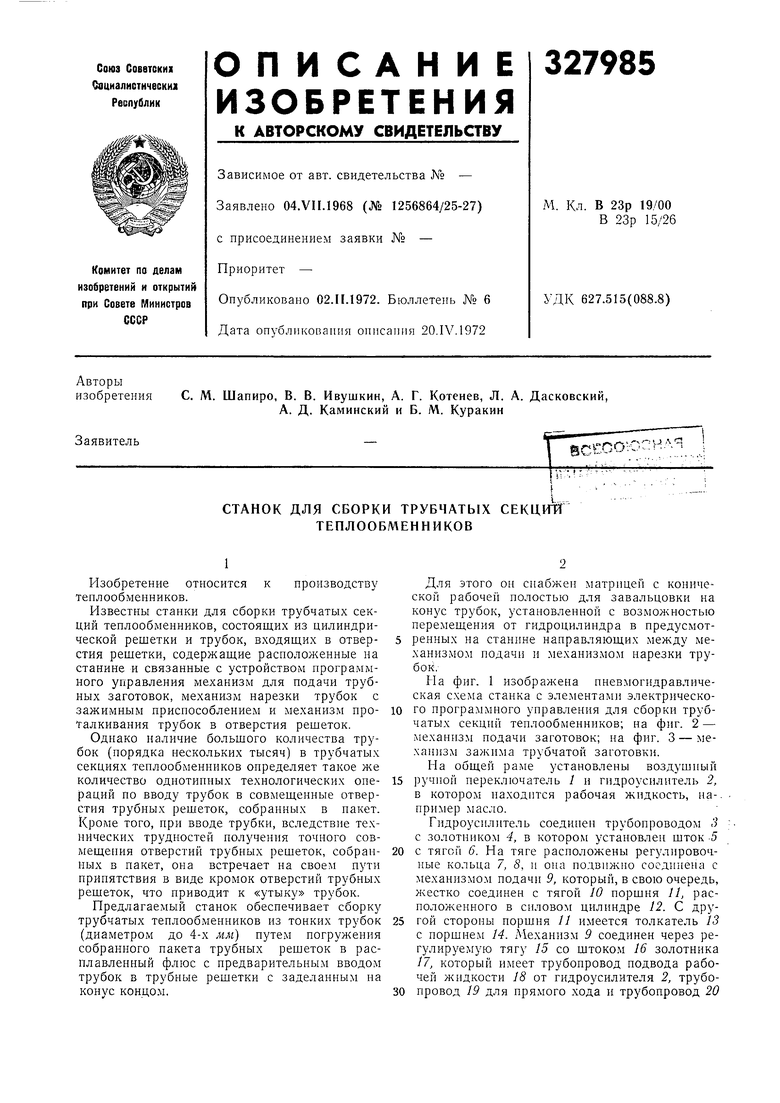

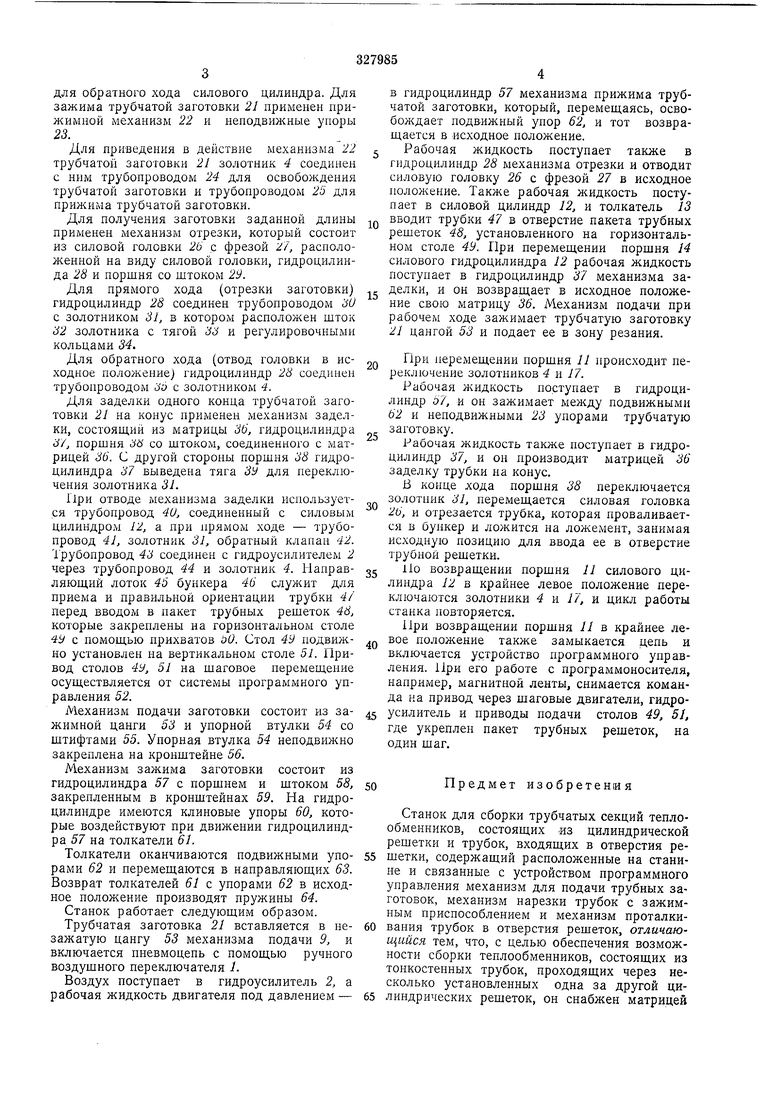

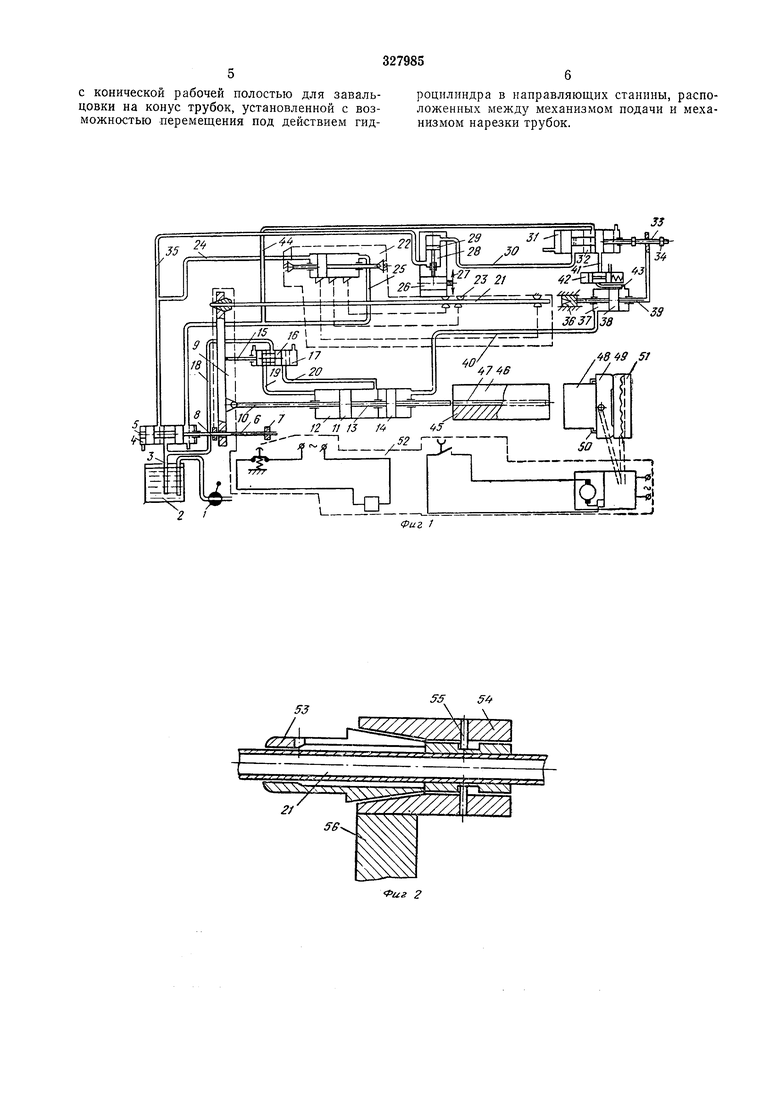

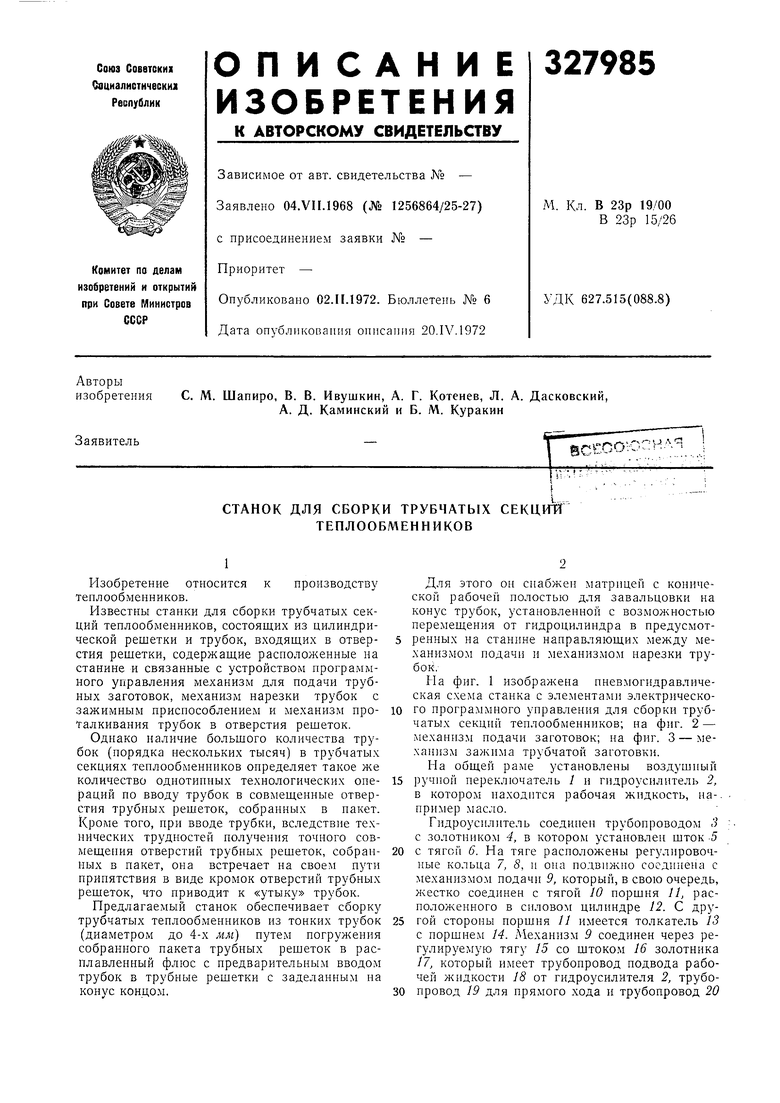

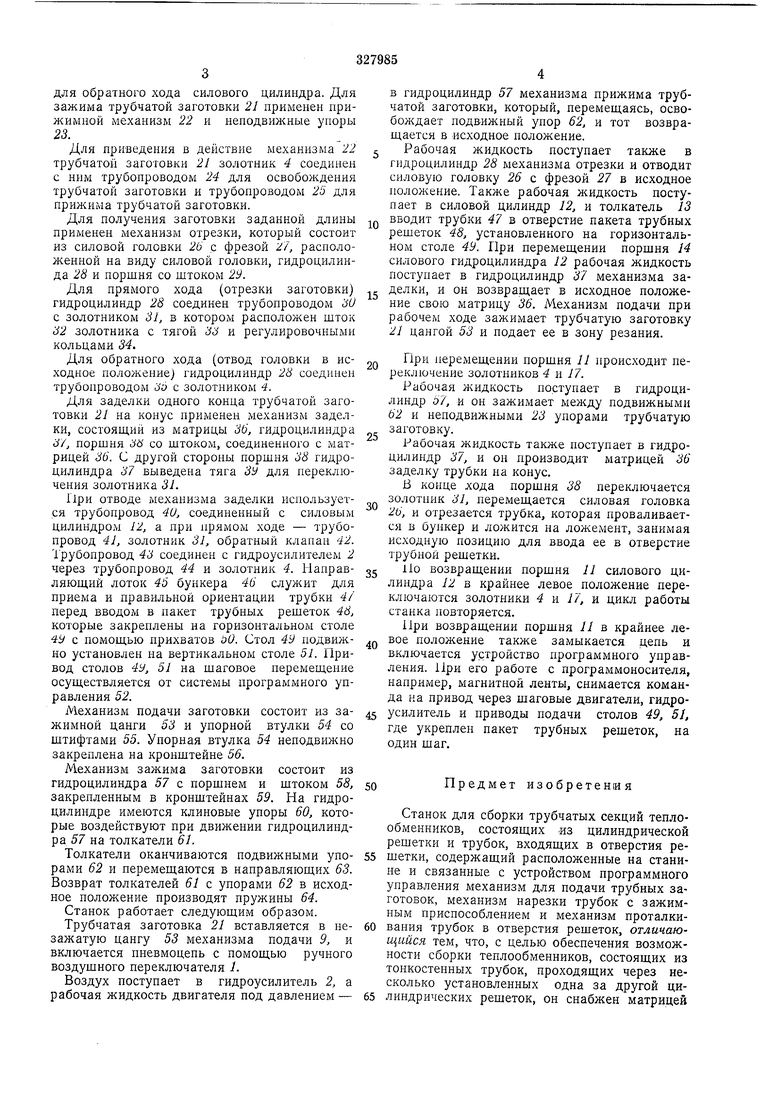

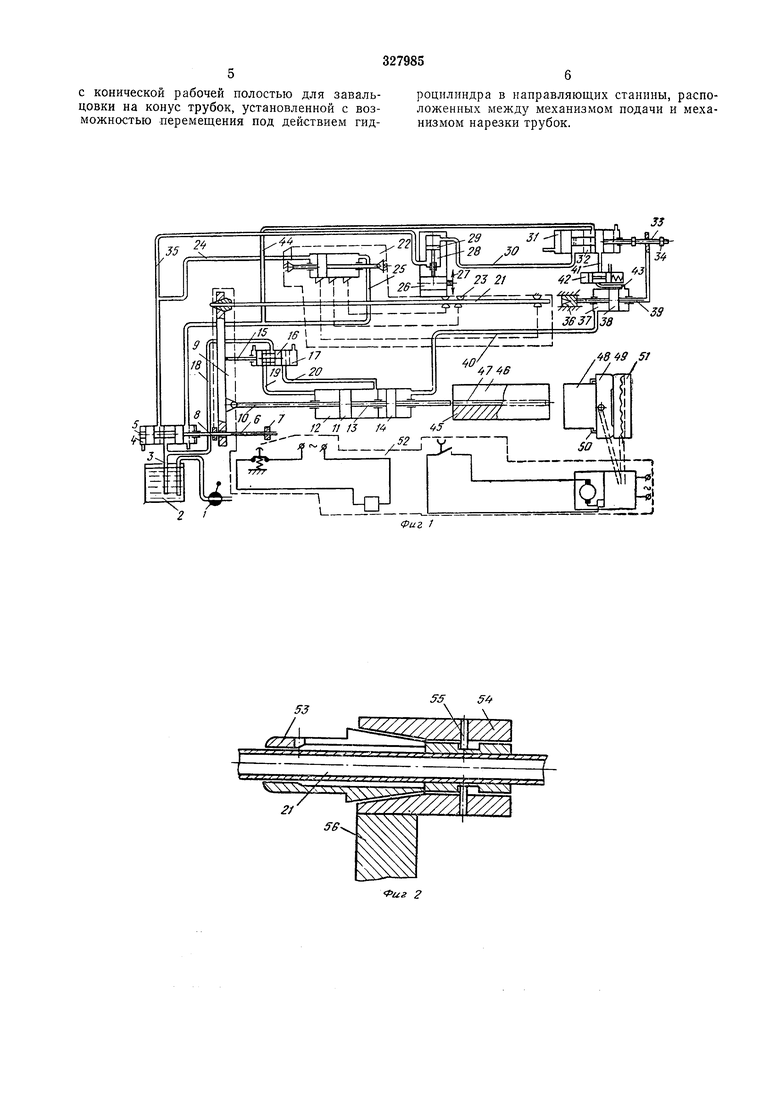

Иа фиг. 1 изображена пневмогидравлнческая схема станка с элементами электрического программного унравлепия для сборки трубчатых секций теплообменников; на фиг. 2 - механизм подачи заготовок; на фиг. 3 - механизм зажима трубчатой заготовки.

На общей раме установлены воздушный

ручной переключатель / н гидроусилитель 2, в котором на.ходнтся рабочая жидкость, на-. нример масло.

Гидроусилитель соединен трубопроводом 3 с золотником 4, в котором установлен шток .5

с тягой 6. На тяге расположены регулировочные кольца 7, 8, и она подвижно соединена с механизмом подачи 9, который, в свою очередь, жестко соединен с тягой 10 поршня //; расположенного в силовом цилиндре 12. С другой стороны поршня // имеется толкатель 13 с норшнем 14. Механизм 9 соединен через регулируемую тягу 15 со штоком 16 золотника 17, который имеет трубопровод подвода рабочей жидкости 18 от гидроусилителя 2, трубодля обратного хода силового цилиндра. Для зажима трубчатой заготовки 21 применен прижимной механизм 22 и неподвижные упоры 23.

Для приведения в действие механизма 22 трубчатой заготовки 21 золотник 4 соединен с ним трубопроводом 24 для освобождения трубчатой заготовки и трубонроводом 25 для прижима трубчатой заготовки.

Для получения заготовки заданной длины применен механизм отрезки, который состоит из силовой головки 26 с фрезой 27, расположенной на виду силовой головки, гидроцилинда 28 и поршня со штоком 29.

Для прямого хода (отрезки заготовки) гидроцилиндр 28 соединен трубопроводом 0 с золотником 31, в котором расположен шток 32 золотника с тягой 33 и регулировочными кольцами 34.

Для обратного хода (отвод головки в исходное положение) гидроцилиндр 28 соединен трубопроводом Ja с золотником 4.

Для заделки одного конца трубчатой заготовки 21 на конус применен механизм заделки, состояш,ий из матрицы 36, гидроцилиндра 3/, поршня 3 со штоком, соединенного с матрицей 36. С другой стороны поршня 38 гидроцилиндра 37 выведена тяга ЗУ для переключения золотника 31.

При отводе механизма заделки используется трубопровод 4U, соединенный с силовым цилиндром 12, а при прямом ходе - трубопровод 41, золотник 31, обратный клапан 42. Трубопровод 43 соединен с гидроусилителем 2 через трубопровод 44 и золотник 4. Направляюш,ий лоток 45 бункера 46 служит для приема и правильной ориентации трубки 4/ перед вводом в пакет трубных решеток 48, которые закреплены на горизонтальном столе 4У с помощью прихватов 1зО. Стол 49 подвижно установлен на вертикальном столе 51. Привод столов 4У, 51 на шаговое перемеш.ение осуш,ествляется от системы программного управления 52.

Механизм подачи заготовки состоит из зажимной цанги 53 и упорной втулки 54 со штифтами 55. Упорная втулка 54 неподвижно закреплена на кронштейне 56.

Механизм зажима заготовки состоит из гидроцилиндра 57 с поршнем и штоком 58, закрепленным в кронштейнах 59. На гидроцилиндре имеются клиновые упоры 60, которые воздействуют при движении гидроцилиндра 57 на толкатели 61.

Толкатели оканчиваются подвижными упорами 62 и перемещаются в направляющих 63. Возврат толкателей 61 с упорами 62 в исходное положение производят пружины 64.

Станок работает следующим образом.

Трубчатая заготовка 21 вставляется в незажатую цангу 53 механизма подачи 9, и включается пневмоцепь с помощью ручного воздушного переключателя 1.

в гидроцилиндр 57 механизма прижима трубчатой заготовки, который, перемещаясь, освобождает подВИжный упор 62, и тот возвращается в исходное ноложение. Рабочая жидкость поступает также в гидроцилиндр 28 механизма отрезки и отводит силовую головку 26 с фрезой 27 в исходное ноложение. Также рабочая жидкость поступает в силовой цилиндр 12, и толкатель 13

вводит трубки 47 в отверстие пакета трубных решеток 48, установленного на горизонтальном столе 49. При перемещении поршня 14 силового гидроцилиндра 12 рабочая жидкость поступает в гидроцилиндр 37 механизма заделки, и он возвращает в исходное положение свою матрицу 36. Механизм нодачи при рабочем ходе зажимает трубчатую заготовку 21 цангой 53 и подает ее в зону резания.

При перемещении поршня 11 происходит переключение золотников 4 и 17.

Рабочая жидкость поступает в гидроцилиндр 67, и он зажимает между подвижными Ь2 и неподвижными 23 упорами трубчатую заготовку.

Рабочая жидкость также поступает в гидроцилиндр 37, и он производит матрицей 36 заделку трубки на конус.

В конце хода поршня 38 переключается золотник 31, перемещается силовая головка 26, и отрезается трубка, которая нроваливается в бункер и ложится на ложемент, занимая исходную позицию для ввода ее в отверстие трубной решетки.

Но возвращении поршня 11 силового цилиндра 12 в крайнее левое положение переключаются золотники 4 и 17, и цикл работы станка повторяется.

При возвращении поршня 11 в крайнее левое ноложение также замыкается цепь и включается устройство программного управления. При его работе с программоносителя, например, магнитной ленты, снимается команда на привод через шаговые двигатели, гидроусилитель и приводы подачи столов 49, 51, где укреплен пакет трубных решеток, на один шаг.

Предмет изобретения

Станок для сборки трубчатых секций теплообменников, состоящих из цилиндрической решетки и трубок, входящих в отверстия решетки, содержащий расположенные на станине и связанные с устройством программного управления механизм для подачи трубных заготовок, механизм нарезки трубок с зажимным приспособлением и механизм проталкивания трубок в отверстия решеток, отличающийся тем, что, с целью обеспечения возможности сборки теплообменников, состоящих из тонкостенных трубок, проходящих через несколько установленных одна за другой цис конической рабочей полостью для завальцовки на конус трубок, установленной с возможностью перемещения под действием гидроцилиндра в направляющих станины, расположенных между механизмом подачи и механизмом нарезки трубок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для сборки трубчатых теплообменников | 1977 |

|

SU657890A1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 1997 |

|

RU2114714C1 |

| ГИДРАВЛИЧЕСКИЙ УСИЛИТЕЛЬ | 1965 |

|

SU170308A1 |

| Автомат для сборки трубного пакета радиатора | 1981 |

|

SU996162A1 |

| Станок для сборки пластинчатых теплообменников | 1976 |

|

SU590128A1 |

| Машина для гидравлического формования сильфонов | 1977 |

|

SU704698A1 |

| Рулевое управление трактора | 1984 |

|

SU1221002A1 |

| Клепальный пресс | 1980 |

|

SU1016031A1 |

| УСТАНОВКА ДЛЯ ВЫТЯЖКИ ШТУЦЕРОВ И ПАТРУБКОВ НА ТРУБНЫХ ЗАГОТОВКАХ | 1968 |

|

SU212968A1 |

| ОБЪЕМНЫЙ ДОЗАТОР К ДЕФОРМИРУЮЩЕМУ УСТРОЙСТВУ | 1973 |

|

SU373067A1 |

Ч / УТТТТГ 5J гз

58 59

.d 21

Авторы

Даты

1972-01-01—Публикация