Предлагаемое изобретение касается пылеотделителя, служащего для выделения из газов или паров содержащихся в них твердых составных частей и состоящего из неподвижных желобков или подобных им тел, мимо которых продвигается газопаровая смесь.

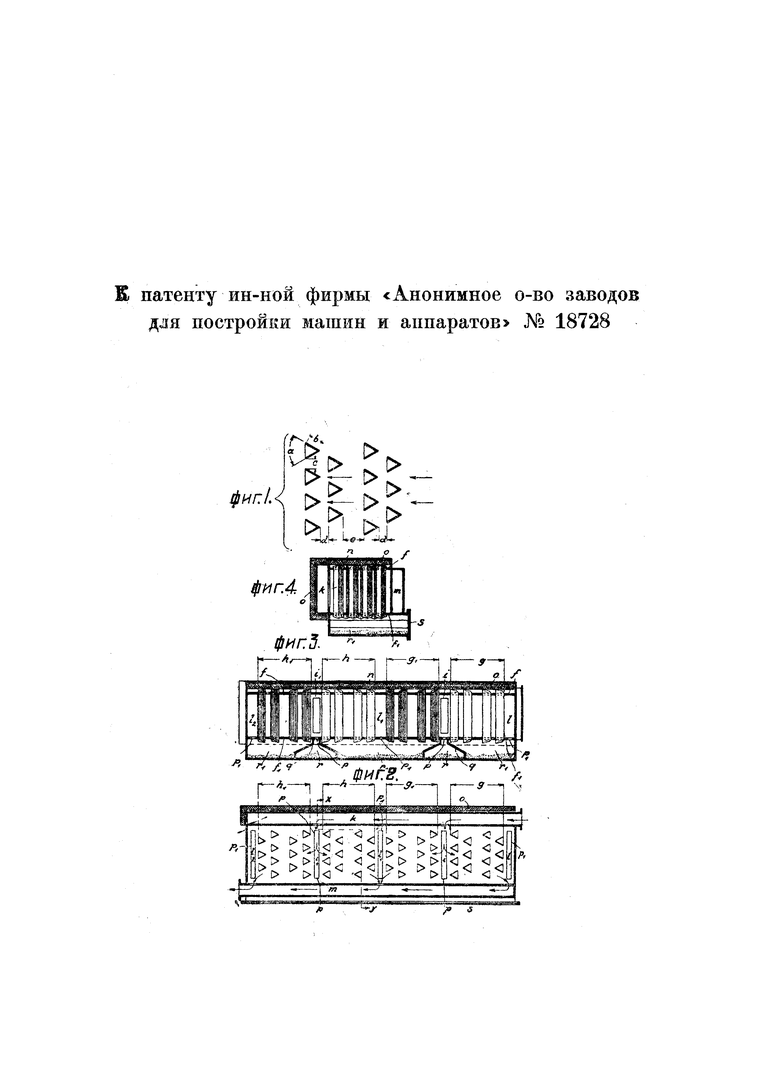

На чертеже фиг. 1 изображает схему расположения желобков в пылеотделителе; фиг. 2 - горизонтальный разрез пылеотделителя; фиг. 3 - его продольный вертикальный разрез; фиг. 4 - его поперечный вертикальный разрез.

Автором найдено, что при таких в пылеотделителе желобках, стенки коих плоски и вершины коих обращены навстречу потоку газов, важную роль играет угол α (фиг. 1), образуемый стенками желобков. С целью улучшения выделения твердых частиц из газопаровой смеси, этот угол α (фиг. 1) в предлагаемом пылеотделителе делают равным 50-70°. Большое влияние также оказывает ширина b (фиг. 1) стенок желобков и просвет с (фиг. 1) между желобками в поперечном к главному потоку газа направлении. Чем меньше ширина стенки желобка и просвет между ними, тем совершеннее разбивается газовый поток на части и тем легче частицы пыли попадают из середин струек газа между желобками к местам меньшей скорости за желобками. Поэтому ширину b стенок желобков делают в предлагаемом пылеотделителе меньше 10 мм и просвет между желобками с меньше 5 мм.

Однако большее значение имеет также просвет d (фиг. 1) между желобками в направлении потока газа и общее расположение желобков в этом направлении. Большая часть всей пыли отделяется у желобков, встречаемых газовым потоком вначале. У следующих желобков доля веса отделенной пыли и величина ее зерен быстро падают. Поэтому не целесообразно располагать большее число желобков друг за другом, а наоборот, оказалось полезным, прерывать образованный желобками в направлении потока газа продольный ряд т.-е. устраивать по длине пылеотделителя одну или несколько не занятых желобками зон е (фиг. 1). Поэтому в предлагаемом пылеотделителе ряд желобков в направлении потока газа объединен в группы, каждая не больше чем в 4 желобка с оставлением между группами свободных зон, длина е которых не меньше 2d.

Закрепление желобков в кожухе очистителя осуществляется общеизвестным способом. Желобки вставляются в круглые или треугольные отверстия в поддерживающих днищах f и f1 и выступающие концы желобков расплющивают. Желобки могут быть расположены вертикально или наклонно. Так как конденсаты газов препятствуют сползанию пыли вниз по желобкам, то газ до или при прохождении мимо желобков не должен охлаждаться ниже точки конденсирования; равным образом, так как наружные стенки кожуха очистителя образуют поверхность охлаждения для газа после отделения пыли, то кожуху очистителя придается четырехугольная форма в плане и элементы, образованные включенными друг за другом группами одного ряда (от g до h1), устраиваются и попарно соединяются так, что общая камера для входа газа каждого парного элемента (например g и g1) оказывается расположенной по середине (например камера i группы g и g1) и притекание газа к камерам для входа газа из сборной камеры подвода k происходит на одной лобовой стороне кожуха очистителя. Камеры для выхода газа l, l1, l2 (фиг. 3 и 4) расположены между парными элементами или у наружных стенок кожуха и из них газ отводится подобным же образом, как и при подводе газа через сборную камеру отвода m (фиг. 4), находящуюся на другой лобовой стороне кожуха. Вследствие этого в изоляции о нуждаются лишь камера подвода газа k и крышка n кожуха пылеотделителя. Нижнее поддерживающее днище f1 хорошо защищено от отдачи тепла лежащими под ним камерами для пыли. Таким образом, три остальные наружные стенки пылеотделителя могут быть использованы для охлаждения газа. Нижнее поддерживающее днище f1 под камерами для входа газа i и i1 и камерами для выхода l, l1, l2 снабжается отверстиями р и p1 (фиг. 2 и 3) для отвода пыли в пылевую камеру. Последняя подразделена посредством стенок q, параллельных поперечным рядам желобков на отдельные камеры r и r1. Для извлечения пыли из пылевой камеры, последняя снабжена дверкою s (фиг. 4).

Предлагаемый пылеотделитель может применяться совместно с фильтрующими аппаратами, служащими для отделения более мелкой пыли, с целью улавливания более крупных частиц пыли, засоряющих фильтры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный сепаратор | 1975 |

|

SU703123A1 |

| Пылеотделитель | 1976 |

|

SU639578A1 |

| МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ ПЫЛЕУЛОВИТЕЛЬ | 2009 |

|

RU2394629C1 |

| ИНЕРЦИОННЫЙ ПЫЛЕОТДЕЛИТЕЛЬ | 1993 |

|

RU2056906C1 |

| Рукавный фильтр | 1990 |

|

SU1755888A1 |

| Сухой очиститель газа от пыли | 1926 |

|

SU11102A1 |

| ПЫЛЕОТДЕЛИТЕЛЬ | 2007 |

|

RU2325953C1 |

| Инерционный пылеотделитель | 1985 |

|

SU1256769A1 |

| ИНЕРЦИОННЫЙ ОЧИСТИТЕЛЬ ГАЗА | 2003 |

|

RU2226121C1 |

| Центробежный пылеотделитель | 1988 |

|

SU1809772A3 |

1. Пылеотделитель для выделения из газов или паров содержащихся в них твердых составных частей с неподвижными желобками или подобными им телами и с продвижением мимо них газопаровой смеси, отличающийся тем, что стенки желобков составляют между собою угол α от 50° до 70°, в то время как ширина стенок b и просвет между желобками в поперечном направлении относятся как 2:1.

2. Форма выполнения пылеотделителя, означенного в п. 1, отличающаяся тем, что следующие друг за другом в направлении потока газов поперечные ряды желобков объединены в группы, каждая не больше, чем в три ряда, с оставлением между группами свободной зоны, свободная длина е которой, по направлению потока газов, по меньшей мере в два раза больше, чем просветы d между рядами желобков в группах.

Авторы

Даты

1932-01-31—Публикация

1927-05-20—Подача