Известны приборы для определения твердости методом вдавливания, содержащие механизм пагружения, шпиндель с индентором и подъемный механизм с установленным на нем столиком для образца.

Предлагаемый прибор снабжен торсионнорычажным механизмом, задающим нагрузку на индентор по линейному закону, и электрическим датчиком, установленным на рычаге торсионно-рычажного механизма. На подъемном механизме установлен реверсивный двигатель, на который подается команда от электрического датчика, в результате чего двигатель начинает перемещать подъемный механизм с образцом к индентору, сохраняя его постоянное положение.

Предлагаемый прибор обеспечивает постоянную скорость нагружения.

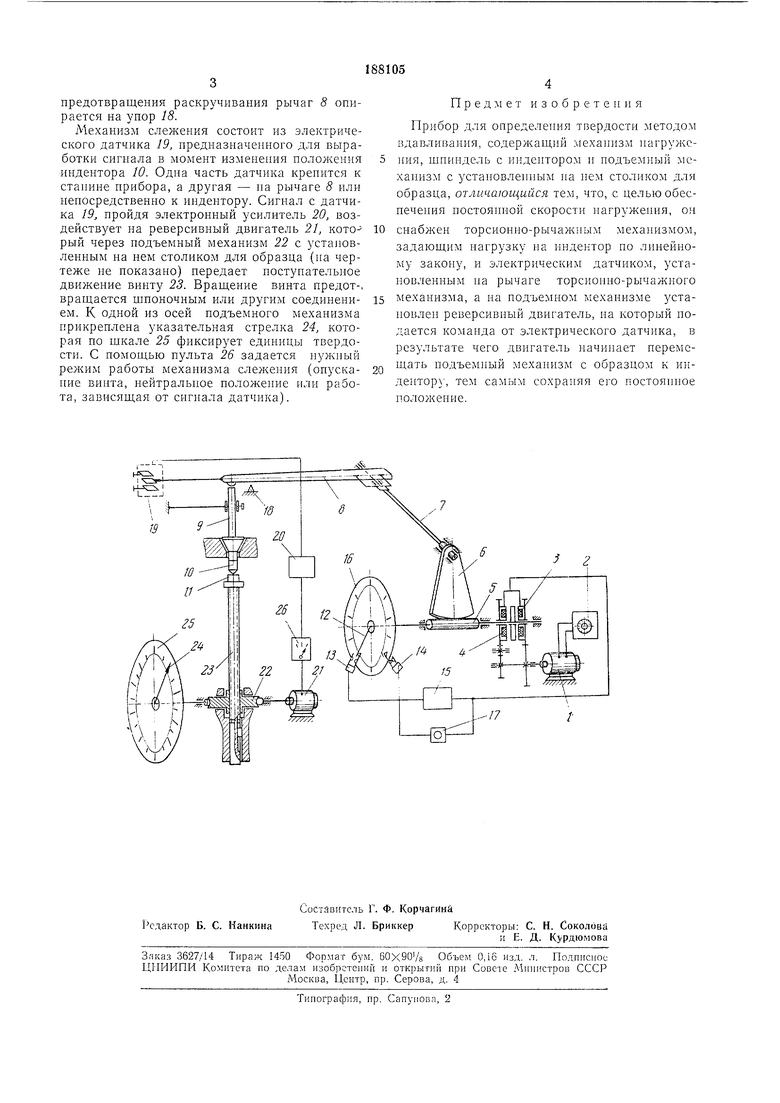

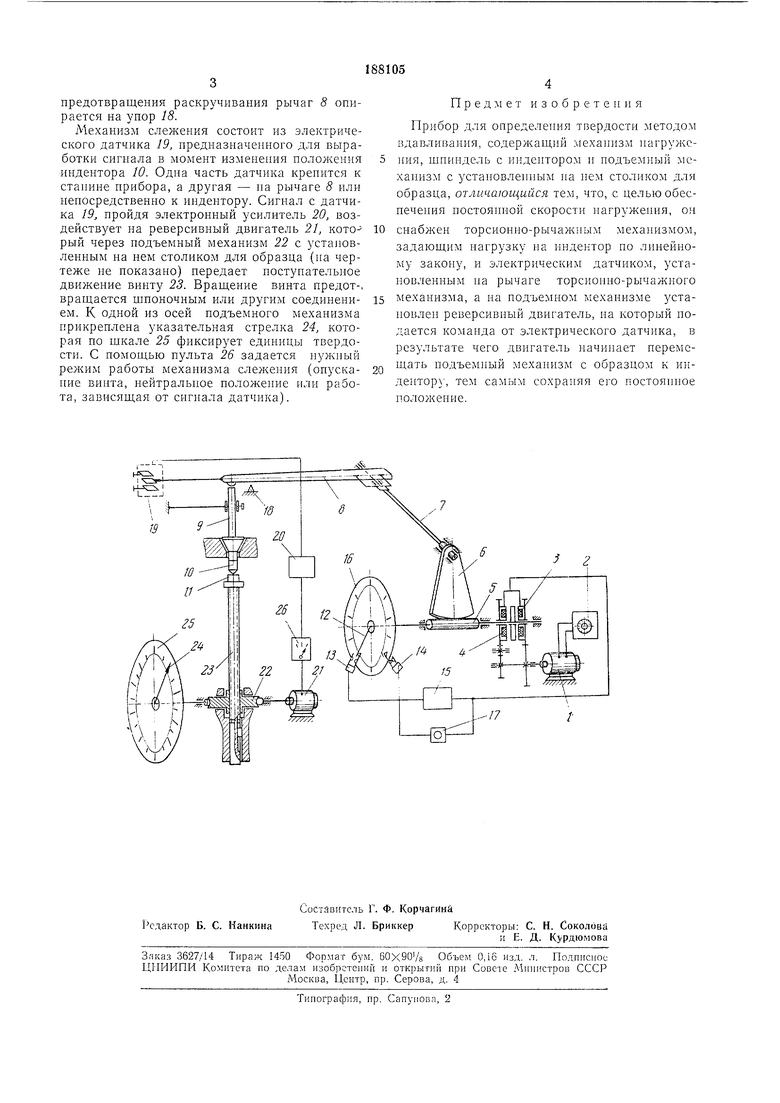

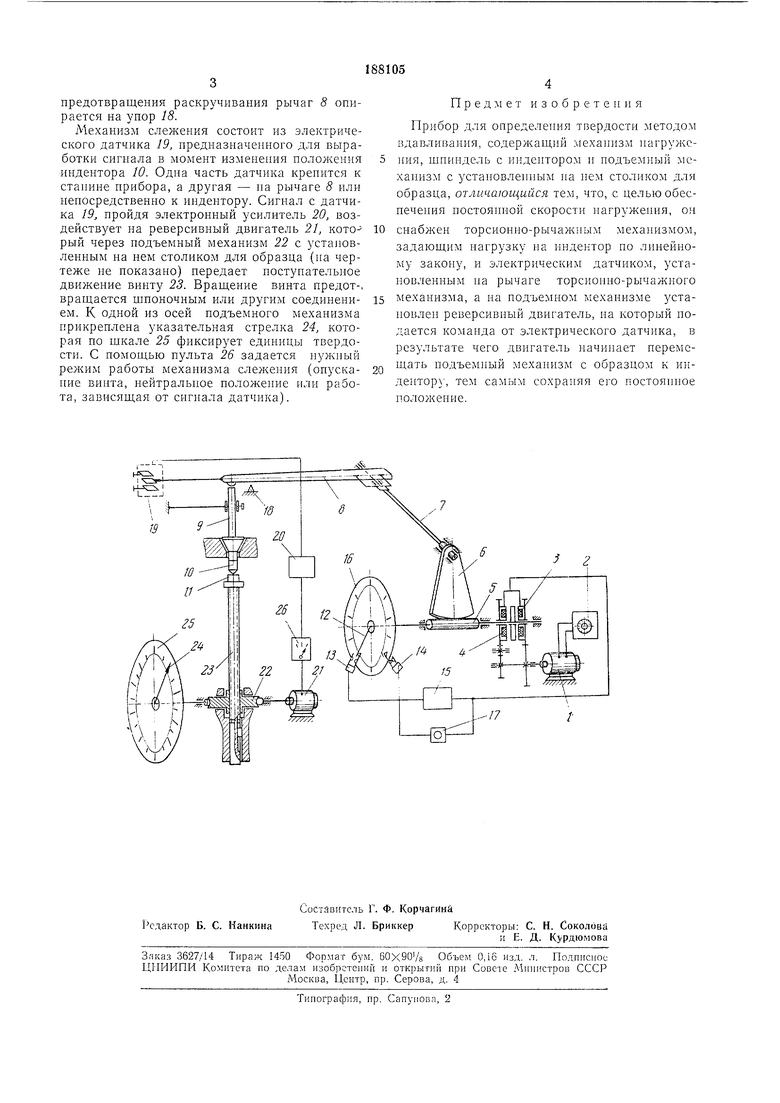

На чертеже изображена схема прибора.

Прибор содержит механизм нагружения с электродвигателем 1, изменением числа оборотов которого задается нужная скорость нагружения. Число оборотов двигателя изменя-/ ется лимбом 2, шкала которого градуирована в единицах скорости нагружения. Движение от электродвигателя через электромагнитные муфты 3 или 4 передается на червяк 5. Электромагнитные муфты для изменения вращения червяка в зависимости от того, происходит наложение или снятие основной нагрузки. С червяком 5 сценлен зубчатый сектор 6. Торсионно-рычажный механизм содерл ит торсион 7 и рычаг 8. В ступнце сектора 6 закреплен один конец торсиона 7, а другой конец - в рычаге 8. Ось торсиона совпадает с осями вращения рычага 8 и зубчатого сектора 6. Торсион служит для создания крутящего момента на рычаге 8, который через шпиндель 9 и индентор 10 создает давление на испытуемый образец 11.

На оси червяка 5 закренлен указатель 12, который взаимодействует с электрическими датчиками 13 и 14. Датчик 13 служит для отключения электромагнитной муфты 4 после снятия основной нагрузки, а датчнк 14 - для отключения электромагнитной муфты .3 и включения механизма выдержки 15 (реле времени) после наложения основной нагрузки. С помощью механизма выдержки 15 задается время выдержки образца под заданной максимальной нагрузкой. Концентрично с осью червяка 5 установлена шкала нагрузок 16, но которой перемещением электрического датчика 14 устанавливается необходимая максимальная нагрузка испытания. Включением пульта 17 происходит наложение, основной нагрузки.

предотвращения раскручивания рычаг 8 опирается на упор 18.

Механизм слежения состоит из электрического датчика 19, предназначенного для выработки сигнала в момент изменения положения индентора 10. Одна часть датчика крепится к станине прибора, а другая - на рычаге 8 или непосредственно к индентору. Сигнал с датчика 19, пройдя электронный усилитель 20, воздействует на реверсивный двигатель 21, который через подъемный механизм 22 с установленным на нем столиком для образца (на чертеже не показано) передает поступательное движение винту 23. Вращение винта нредот-, вращается щпоночным или другим соединением. К одной из осей подъемного механизма прикреплена указательная стрелка 24, которая по щкале 25 фиксирует единицы твердости. С помощью пульта 26 задается }1ужный режим работы механизма слелсения (опускание винта, нейтральное положение или работа, зависящая от сигнала датчика).

Предмет изобретения

Прибор для определения твердости методом вдавливания, содержащий механизм нагружения, шпиндель с иидеитором и иодъемный механизм с установленным на нем столиком для образца, отличающийся тем, что, с целью обеспечения постояиной скорости нагружения, он снабжен торсионно-рычажным механизмом, задающнм нагрузку на индентор по лннейному закону, и электрическим датчиком, установленным на рычаге торсионно-рычажного механизма, а на подъемном механизме установлен реверсивный двигатель, на который подается команда от электрического датчика, в результате чего двигатель начинает перемещать подъемный механнзм с образцом к индентору, тем самым сохраняя его постоянное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ МИКРОТВЕРДОСТИ | 1970 |

|

SU266317A1 |

| Прибор для автоматического определения твердости по бринеллю | 1974 |

|

SU763739A1 |

| Прибор для автоматического определения твердости по Бринеллю | 1978 |

|

SU920458A2 |

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ ЦАРАПАНЬЕМ | 1972 |

|

SU344330A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

| Устройство для определения микротвердости по глубине вдавливания индентора | 1983 |

|

SU1145274A1 |

| МАШИНА ДЛЯ ИСПЫТАНИЯ ПЛАСТМАСС | 1970 |

|

SU262480A1 |

| Устройство для измерения твердости материалов | 1990 |

|

SU1814048A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ МИКРОТВЕРДОСТИ МАТЕРИАЛОВ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХг...?г«;;^и-!1лНй-П:ОНАBHBJiHOTe-cA | 1972 |

|

SU349928A1 |

| ТВЕРДОМЕР ДЛЯ ПЛАСТИЧЕСКИХ МАСС | 1971 |

|

SU315093A1 |

Даты

1966-01-01—Публикация