Настоящее изобретение относится к области химического машиностроения установок для розлива и формования битума.

Известные подобные устройства состоят из бункера с дозирующим устройством, помещенного над устройством для предварительного охлаждения жидкого битума и формования битума, под которым расположен ленточный транспортер. Послет,овательно к транспортеру помещена машина для резки и упаковки битума. Устройство для предварительного охлаждения жидкого битума и формования битума выполнено в форме теплообменной камеры, заполненной водой, снабженной перфорированным дном.

Недостаток этих устройств заключается в их небольшой производительности и плохом качестве битума.

Цель настоящего изобретения - повышение производительности установки и улучшение качества битума. Предлагаемая установка отличается тем, что в ней устройство для охлаждения битума выполнено в форме двух соприкасающихся без зазора цилкндричееких валков, охлаждаемых изнутри водой и вращающихся с равной скоростью в противоположные стороны.

ками. Последовательно за транспортером помещены вентиляторы.

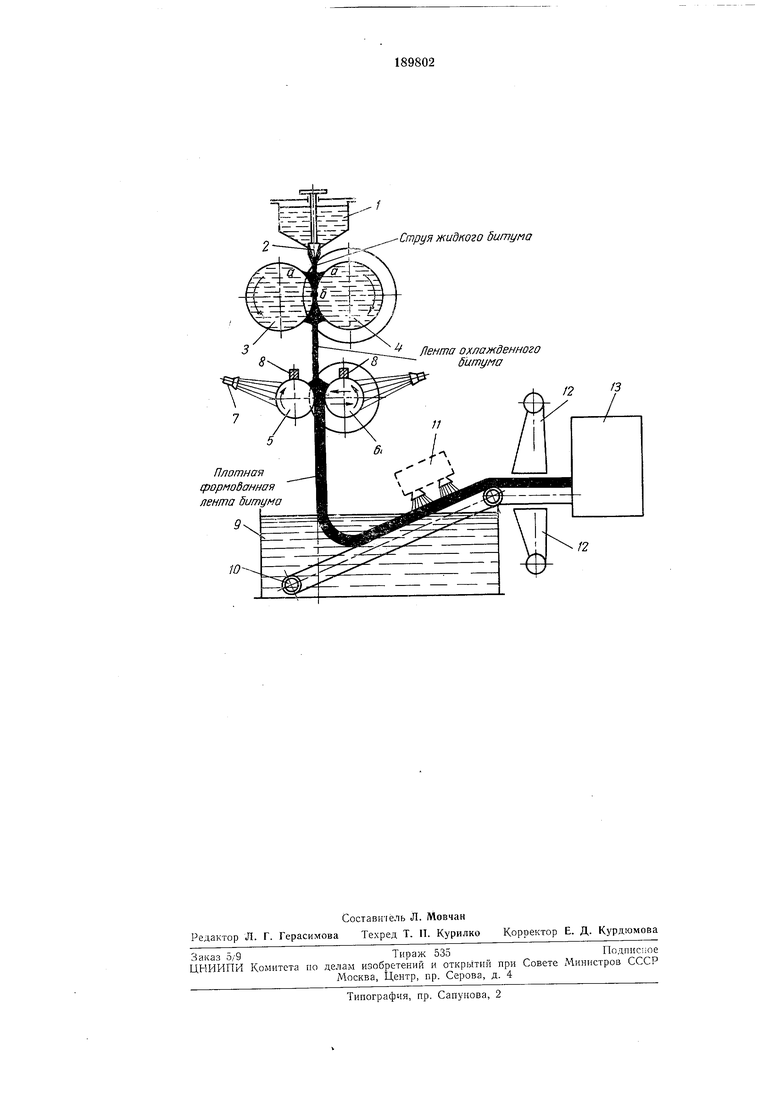

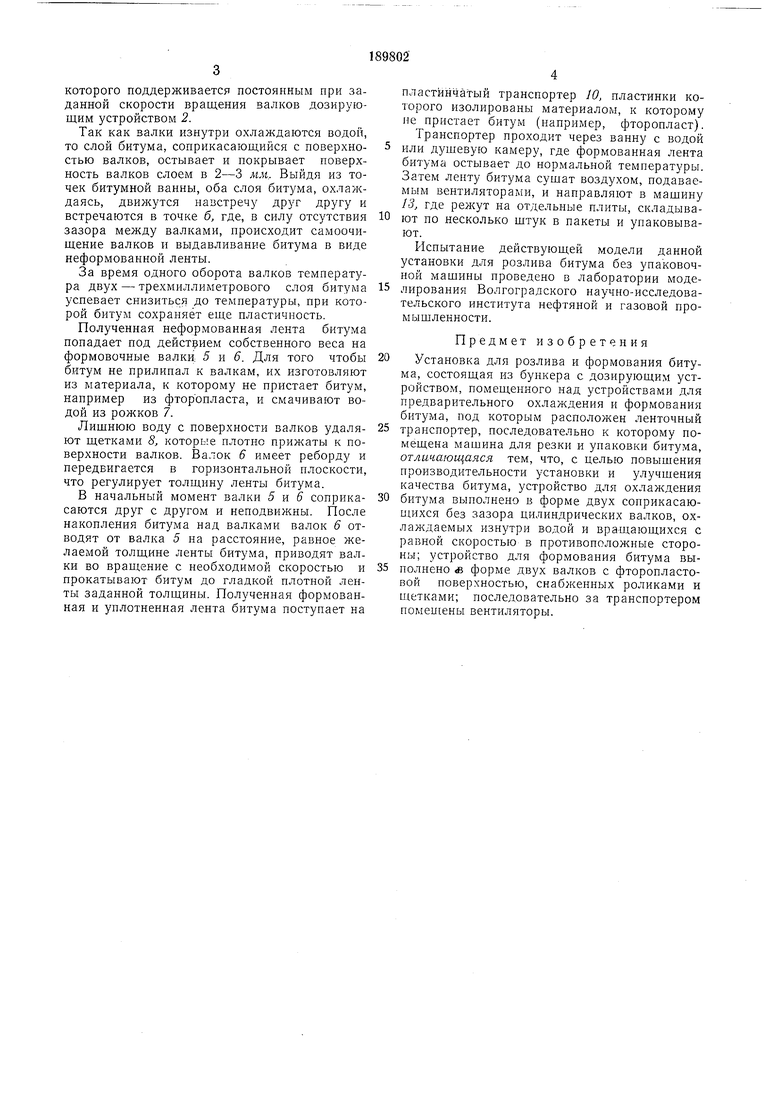

На чертеже восироизведен общий вид описываемого устройства.

Установка состоит из бункера /, в который заливают жидкий битум, и дозирующего устройства 2. Устройство для прехчварительного охлаждения битума состоит из двух пустотелых гладких валков 3 и 4. Формовочное устройство состоит из двух валков 5 и 6 для прокатки предварительно охлажденного битума, двух рожков 7 для орошения прокатных валков и и;еток S для удаления лишней воды; в ванны 9 с водой помещен транспортер 10 для дальнейшего охлаждения ленты битума, камера // служит для окончательиого охлаждения ленты бункера. Ве1 тиляторы 12 предназначены для сушки битума. В установке имеются машины 13 для резки и унаковки ленты битума.

Оиисываемая установка работает следующим образом. Расплавленный до температуры 120-140 С битум из бункера попадает на вращающиеся с определенной скоростью р противоположные стороны валки 3 и 4.

Валок 4 имеет реборды, а рабочие новерхности валков 3 и 4 равны по диаметру и плотно соприкасаются друг с другом без зазора так, что между валками и ребордами образуется как бы ванна с жидким битумом, уровень

которого поддерживается постоянным при заданной скорости вращения валков дозирующим устройством 2.

Так как валки изнутри охлаждаются водой, то слой битума, соприкасающийся с поверхностью валков, остывает и покрывает поверхность валков слоем в 2-3 мм. Выйдя из точек битумной ванны, оба слоя битума, охлаждаясь, движутся навстречу друг другу и встречаются в точке б, где, в силу отсутствия зазора между валками, происходит самоочищение валков и выдавливание битума в виде неформованной ленты.

За время одного оборота валков температура двух - трехмиллиметрового слоя битума успевает снизиться до температуры, при которой битум сохрапяёт еще пластичность.

Полученная неформованная лента битума попадает под действием собственного веса на формовочные валкИ: 5 и б. Для того чтобы битум не прилипал к валкам, их изготовляют из материала, к которому не пристает битум, например из фторопласта, и смачивают водой из рожков 7.

Лищнюю воду с поверхности валков удаляют щетками 8, которые плотно прижаты к поверхности валков. Валок 6 имеет реборду и передвигается в горизонтальной плоскости, что регулирует толщину ленты битума.

В начальный момент валки 5 и 5 соприкасаются друг с другом и неподвижны. После накопления битума над валками валок 6 отводят от валка 5 на расстояние, равное желаемой толщине ленты битума, приводят валки во вращение с необходимой скоростью и прокатывают битум до гладкой плотной ленты заданной толщины. Полученная формованная и уплотненная лента битума поступает на

пластинчатый транспортер 10, пластинки которого изолированы материалом, к которому не пристает битум (например, фторопласт). Транспортер проходит через ванну с водой

или дущевую камеру, где формованная лента битума остывает до нормальной температуры. Затем ленту битума сущат воздухом, подаваемым вентиляторами, и направляют в мащину 13, где режут на отдельные плиты, складывают по несколько щтук в пакеты и упаковывают.

Испытание действующей модели данной установки для розлива битума без упаковочной маплины проведено в лаборатории моделирования Волгоградского научно-исследовательского института нефтяной и газовой промыщленности.

Предмет изобретения

Установка для розлива и формования битума, состоящая из бункера с дозирующим устройством, помещенного над устройствами для предварительного охлаждения и формования битума, под которым расположен ленточный

транспортер, последовательно к которому помещена машина для резки и упаковки битума, отличающаяся тем, что, с целью повышения производительности установки и улучшения качества битума, устройство для охлаждения

битума выполнено в форме двух соприкасающихся без зазора цилиндрических валков, охлаждаемых изнутри водой и вращающихся с равной скоростью в противоположные стороны; устройство для формования битума выполнено « форме двух валков с фторопластовой поверхностью, снабженных роликами и щетками; последовательно за транспортером помещены вентиляторы.

Струя жидкого 5итума

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ЭКСТРУДИРОВАННОГО ПРОДУКТА | 2003 |

|

RU2259152C1 |

| Устройство для производства бисквитного пласта | 1972 |

|

SU477711A1 |

| СПОСОБ ПОЛУЧЕНИЯ РУЛОННОГО, КРОВЕЛЬНОГО И ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2234577C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ЖИДКИХ ШЛАКОВ | 2012 |

|

RU2497764C1 |

| ВАЛКОВЫЙ ПРЕСС | 1965 |

|

SU170295A1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1992 |

|

RU2036747C1 |

| УСТРОЙСТВО для РАЗЛИВА И ФОРМОВАНИЯ БИТУМА и БИТУМНОПОЛИМЕРНЫХ МАСТИК | 1966 |

|

SU185042A1 |

| ЛИНИЯ ПРОИЗВОДСТВА КОНДИТЕРСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2151520C1 |

| Способ подачи термопластичного листа из экструдера в устройство для формования листовых термопластов и устройство для его осуществления | 1988 |

|

SU1655297A3 |

| Устройство для формования жгутов из кофетной массы | 1973 |

|

SU461727A1 |

Авторы

Даты

1967-01-01—Публикация