Валковые прессы, выполненные в виде барабана, по окружности которого расположены прессующие валки с уменьшающимся между ними и барабаном зазором, снабженным загрузочным устройством, двумя рифлеными валками и направляющим устройством, служащими для подачи материала в зазор между прессующими валками и барабаном, известны.

Сущность изобретения заключается в том, что для использования валкового пресса известной конструкции для производства кондитерских изделий типа козинаки он снабжен расположенным в конце прессующих валков формующим и режущим валком, рабочая поверхность которого выполнена в виде квадратов, образованных поперечными и нродольными ребрами; причем одно из продольных ребер имеет высоту большую, чем остальные и служит в качестве режущего инструмента.

Кроме того, для обеспечения отвода готовых изделий, валковый пресс снабжен наклонно расположенным лотком и приемным столом.

Предлагаемая конструкция валкового пресса способствует также облегчению процесса формования изделий. Этого достигают тем, что его барабан, нодающие валкп, направляющее устройство, наклонно расположенный лоток и стол выполнены полыми и охлаждаемыми, например, водой.

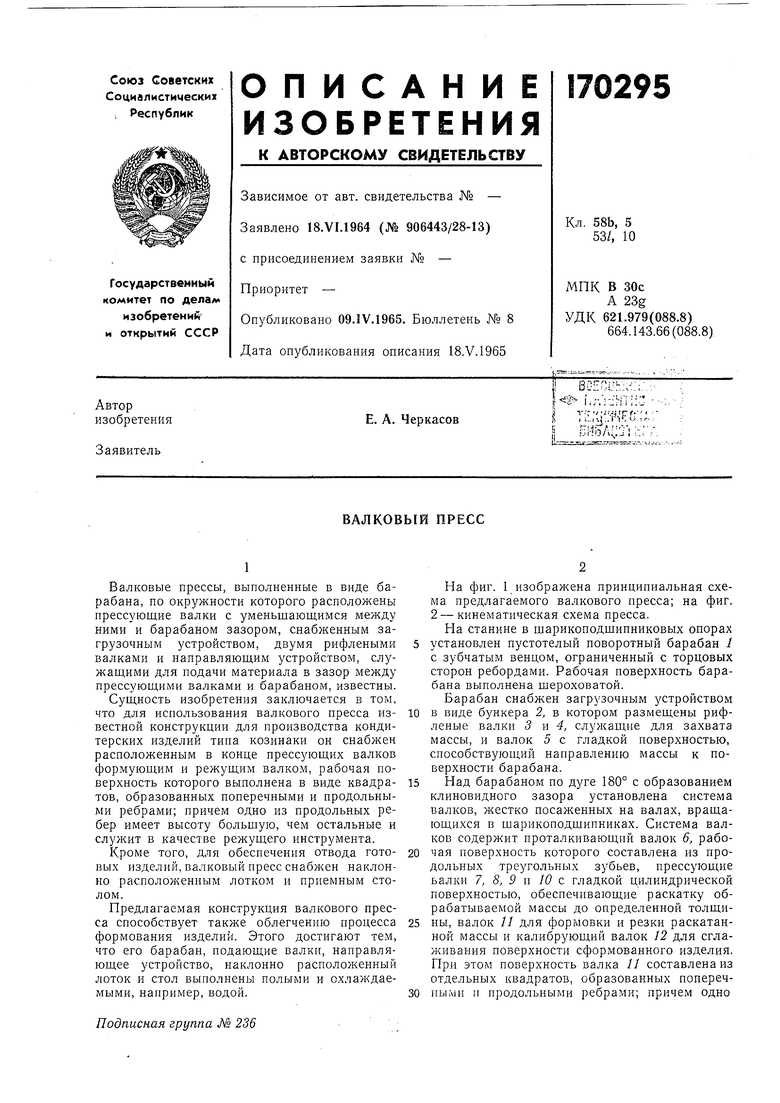

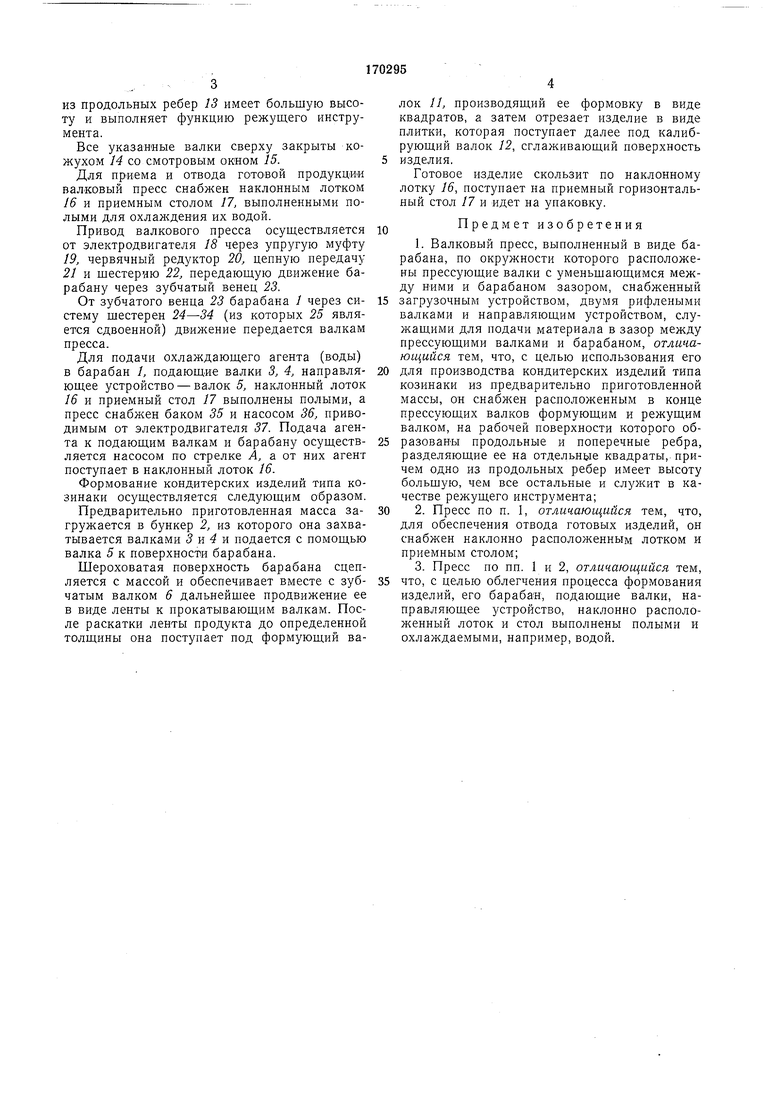

На фиг. 1 изображена принципиальная схема предлагаемого валкового пресса; на фиг. 2 - кинематическая схема пресса.

На станине в щарикоподщипниковых опорах установлен пустотелый поворотный барабан / с зубчатым венцом, ограниченный с торцовых сторон ребордами. Рабочая поверхность барабана выполнена шероховатой.

Барабан снабжен загрузочным устройством в виде бункера 2, в котором размещены рифленые валки 3 и 4, служащие для захвата массы, и валок 5 с гладкой новерхностью, способствующий направлению массы к поверхности барабана.

Над барабаном по дуге 180° с образованием клиновидного зазора установлена система валков, жестко посаженных на валах, вращающихся в шарикоподшипниках. Система валков содержит проталкивающий валок 6, рабочая поверхность которого составлена из продольных треугольных зубьев, прессуюшие ьалки 7, 8, 9 и 10 с гладкой цилиндрической поверхностью, обеспечивающие раскатку обрабатываемой массы до определенной толщины, валок 11 для формовки и резки раскатанной массы и калибрующий валок 12 для сглаживания поверхности сформованного изделия. При этом поверхность валка 11 составлена из отдельных квадратов, образованных поперечными и продольными ребрами; причем одно

из продольных ребер 13 имеет большую высоту и выполняет функцию режущего инструмента.

Все указанные валки сверху закрыты кожухом 14 со смотровым окном 15.

Для приема и отвода готовой продукции валковый пресс снабжен наклонным лотком 16 и приемным столом 17, выполненными полыми для охлаждения их водой.

Привод валкового пресса осуществляется от электродвигателя 18 через упругую муфту 19, червячный редуктор 20, цепную передачу 21 и шестерню 22, передающую движение барабану через зубчатый венец 23.

От зубчатого венца 23 барабана / через систему шестерен 24-34 (из которых 25 является сдвоенной) движение передается валкам пресса.

Для подачи охлаждающего агента (воды) в барабан /, подающие валки 3, 4, направляющее устройство - валок 5, наклонный лоток 16 и приемный стол 17 выполнены полыми, а пресс снабжен баком 35 и насосом 36, приводимым от электродвигателя 57. Подача агента к подающим валкам и барабану осуществляется насосом по стрелке А, а от них агент поступает в наклонный лоток 16.

Формование кондитерских изделий типа козинаки осуществляется следующим образом.

Предварительно приготовленная масса загружается в бункер 2, из которого она захватывается валками 5 и 4 и подается с помощью валка 5 к поверхности барабана.

Шероховатая поверхность барабана сцепляется с массой и обеспечивает вместе с зубчатым валком 6 дальнейшее продвижение ее в виде ленты к прокатывающим валкам. После раскатки ленты продукта до определенной толщины она поступает под формующий валок 11, производящий ее формовку в виде квадратов, а затем отрезает изделие в виде плитки, которая поступает далее под калибрующий валок 12, сглаживающий поверхность изделия.

Готовое изделие скользит по наклонному лотку 16, поступает на приемный горизонтальный стол 17 и идет на упаковку.

Предметизобретения

1. Валковый пресс, выполненный в виде барабана, по окружности которого расположены прессующие валки с уменьщающимся между ними и барабаном зазором, снабженный

загрузочным устройством, двумя рифлеными валками и направляющим устройством, служащими для подачи материала в зазор между прессующими валками и барабаном, отличающийся тем, что, с целью использования его

для производства кондитерских изделий типа козинаки из предварительно приготовленной массы, он снабл ен расположенным в конце прессующих валков формующим и режущим валком, на рабочей поверхности которого образованЫ продольные и поперечные ребра, разделяющие ее на отдельные квадраты, причем одно из продольных ребер имеет высоту большую, чем все остальные и служит в качестве режущего инструмента;

2. Пресс по п. 1, отличающийся тем, что,

для обеспечения отвода готовых изделий, он

снабжен наклонно расположенным лотком и

приемным столом;

3. Пресс по пп. 1 и 2, отличающийся тем,

что, с целью облегчения процесса формования изделий, его барабан, подающие валки, направляющее устройство, наклонно расположенный лоток и стол выполнены полыми и охлаждаемыми, например, водой.

f

.

Г.V,

/iC

. /

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ПРОИЗВОДСТВА КОНДИТЕРСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2151520C1 |

| Устройство для охлаждения и формования кондитерской массы | 1990 |

|

SU1752173A3 |

| Машина для среднего измельчения мясных мороженых блоков | 1990 |

|

SU1780682A1 |

| КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2015 |

|

RU2588819C1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ ПЛАСТА ТЕСТА И ФОРМОВАНИЯ ИЗ НЕГО ТЕСТОВЫХ ЗАГОТОВОК | 2008 |

|

RU2408190C2 |

| Установка для раскатки колец | 1987 |

|

SU1484421A2 |

| Кольцераскатный роторный многошпиндельный автомат | 1976 |

|

SU656718A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕСТА С НАЧИНКОЙ И НАГНЕТАТЕЛЬ ТЕСТА, ИСПОЛЬЗУЕМЫЙ В ЭТОМ УСТРОЙСТВЕ | 2014 |

|

RU2552048C1 |

| СПОСОБ ПРОИЗВОДСТВА ДРОБЛЕНКИ ИЗ РАЗЛИЧНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2061590C1 |

| Барабанно-валковый грохот-измельчитель | 1989 |

|

SU1757743A1 |

Даты

1965-01-01—Публикация