Получение смазоч-ных масел с применением гидр-ирования известно. Однако для получения масел хорошего качества необходимо по5мимо активных, гидрирующих катализаторов иметь достаточно высокое давление водо- 5 рода (250-300 ат),

Известен способ получения трансформаторного масла из сернистых дистиллятов прямой перегонки нефти или вторичного происхождения гидрированием при давлении 20-ЗОО аги ю и температуре 300-450°С, причем гидрирование па окисном катализаторе ведут под давле.нием 20-50 ати, а в присутствии осерненного катализатора - под давлением 100-300 атм.

Предлагаемый способ позволяет .получать 15 качественные смазочные масла из дистиллятных и, остаточных фракпий сернистых нефтей гидрированием под давлением водорода от 30 до 100 атм.

Сущность процесса заключается в том, что 20 выделенные из гидрогенизата масляные фракпи.и после депарафинизации вновь подвергают гидрированию, .но в условиях, отличающихся от условий гидрирования сырья. Таким образом, сырье проходит гидрирование в две сту- 25 пени. На первой ступени исходное сырье подвергают гидрированию при 380-450°С, что приводит к значительной деструкции сернистых, смолистых и азотистых соединений, а также в некоторой степени .и углеводородной ЗО

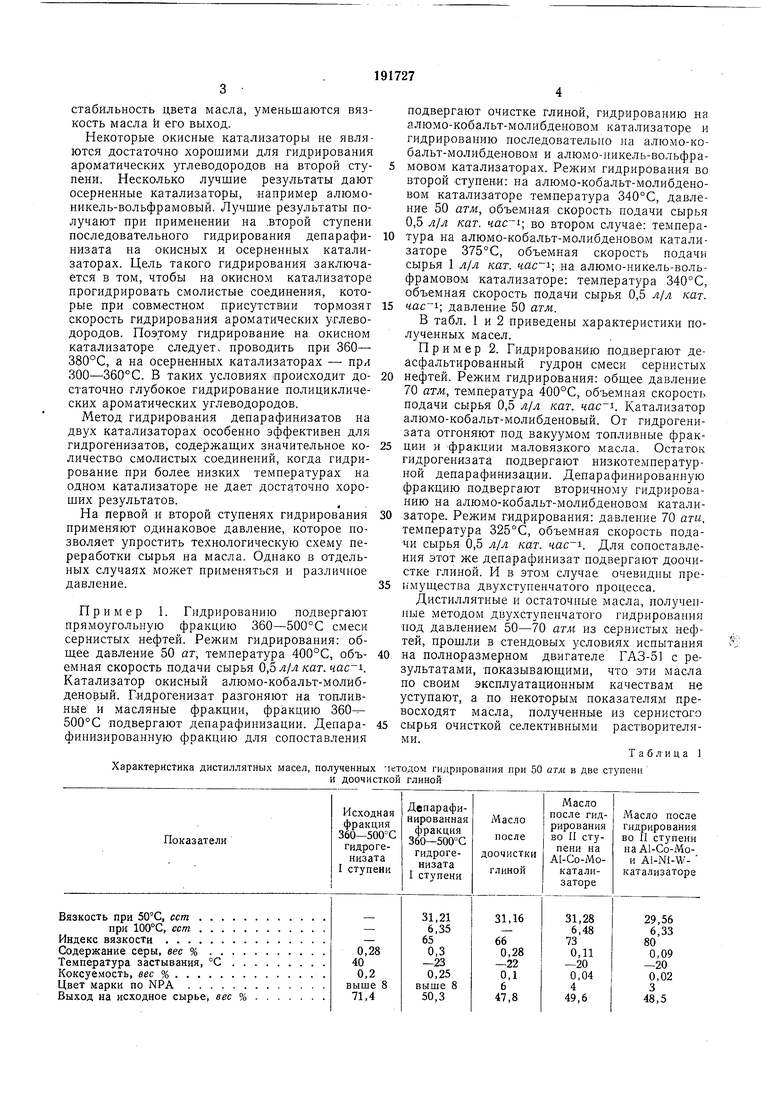

части сырья. На этой стадии в зависимости от условий гидрирования происходит образование высокоиндексных компонентов масла, а также газообразных и низкокипящих жидких углеводородов. Лучщими катализаторами для этой стадии гидрирования оказались окисные легкорегенерируемые, например алюмокобальт-молибденовый, алюмо-никель-молибденовый и другие. Полученный гидрогенизат подвергают вакуумной разгонке на топливные фракции. Масляные фракции гидрогенизата подвергают низкотемпературной депарафинизации i известными способами, а полученные депарафинизаты направляют на вторую ступень гидрирования. Основной задачей второй ступени облагораживания является гидрирование полициклических ароматических углеводородов, смолистых, азотистых и других соединений, оставщихся в гидрогенизате после первой ступени гидрирования.- Процессы расщепления на этой стадии гидрирования должны быть доведены до минимума. Поэтому гидрирование депарафинизата проводят в более мягких условиях, чем гидрирование сырья на первой ступени. Оптимальная температура гидрирования депарафинизата 275-380° С; при более высоких температурах ухудн1ается цв.ет масла и стабильность цвета при обработке масла воздухом при нагревании. С повыщением температуры гидрирования ухудшается стабильность цвета масла, уменьшаются вязкость масла и его выход. Некоторые окисные катализаторы не являются достаточно хорошими для гидрирования ароматических углеводородов на второй стунени. Несколько лучшие результаты дают осерненные катализаторы, например алюмоникель-вольфрамовый. Лучшие результаты получают при применении на .второй ступени последовательного гидрирования депарафи-10 низата на окисных и осерненных катализаторах. Цель такого гидрирования заключается в том, чтобы на окисном катализаторе прогидрировать смолистые соединения, которые при совм.естном присутствии тормозят15 скорость гидрирования ароматических утлеводородов. Поэтому гидрирование на, окисном катализаторе следует- проводить при 360380°С, а на осерненных катализаторах - при 300-360°С. В таких условиях происходит до- 20 статочно глубокое гидрирование полициклических ароматических углеводородов. Метод гидрирования депарафинизатов на двух катализаторах особенно эффективен для гидрогенизатов, содержащих значительное ко- 25 личество смолистых соединений, когда гидрирование при более низких температурах на одном катализаторе не дает достаточно хороших результатов.. На первой и второй ступенях гидрирования 30 применяют одинаковое давление, которое нозволяет упростить технологическую схему переработки сырья на масла. Однако в отдельных случаях может применяться и различное давление. Пример 1. Гидрированию подвергают прямоугольную фракцию 360-500°С смеси сернистых нефтей. Режим гидрирования: общее давление 50 ат, температура 400°С, объ-40 емная скорость подачи сырья 0,5 л/л/сат. . Катализатор окисный алюмо-кобальт-молибденовый. Гидрогенизат разгоняют на топливные и масляные фракции, фракцию 500°С подвергают депарафинизации. Депара-45 финизированную фракцию для сопоставления Характеристика дистиллятных масел, полученных м и доочистко 5 35 подвергают очистке глиной, гидрированию на алюмо-кобальт-молибденовом катализаторе и гидрированию последовательно на алюмо-кобальт-молибденовом и алюмо-никель-вольфрамовом катализаторах. Режим гидрирования во второй ступени: на алюмо-кобальт-молибденовом катализаторе температура 340°С, давление 50 атм, объемная скорость подачи сырья 0,5 л/л кат. во втором случае: температура на алюмо-кобальт-молибденовом катализаторе 375°С, объемная скорость подачи сырья 1 л/л кат. «а алюмо-никель-вольфрамовом катализаторе: температура 340°С, объемная скорость подачи сырья 0,5 л/л кат . давление 50 атм. В табл. 1 и 2 приведены характеристики полученных масел. Пример 2. Гидрированию подвергают деасфальтированный гудрон смеси сернистых нефтей. Режим гидрирования: общее давление 70 атм, температура 400°С, объемная скорость подачи сырья 0,5 л/л кат. час-i. Катализатор алюмо-кобальт-молибденовый. От гидрогенизата отгоняют под вакуумом топливные фракции и фракции маловязкого масла. Остаток гидрогенизата подвергают низкотемпературной депарафинизации. Депарафинированную фракцию подвергают вторичному гидрированию на алюмо-кобальт-молибденовом катализаторе. Режим гидрирования: давление 70 ати, температура 325°С, объемная скорость подачи сырья 0,5 л/л кат. час. Для сопоставления этот же депарафинизат подвергают доочистке глиной. И в этом случае очевидны пре1|мущества двухступенчатого процесса. Дистиллятные и остаточные масла, полученные методом двухступенчатого гидрирования под давлением 50-70 атм из сернистых нефтей, прошли в стендовых условиях испытания на полноразмерном двигателе ГАЗ-5 с результатами, показывающими, что эти масла по своим эксплуатационным качествам не уступают, а по некоторым показателям превосходят масла, полученные из сернистого сырья очисткой селективными растворителями. Т а б .п и ц а 1 одом гидрирования при 50 атм в две ступени глиной

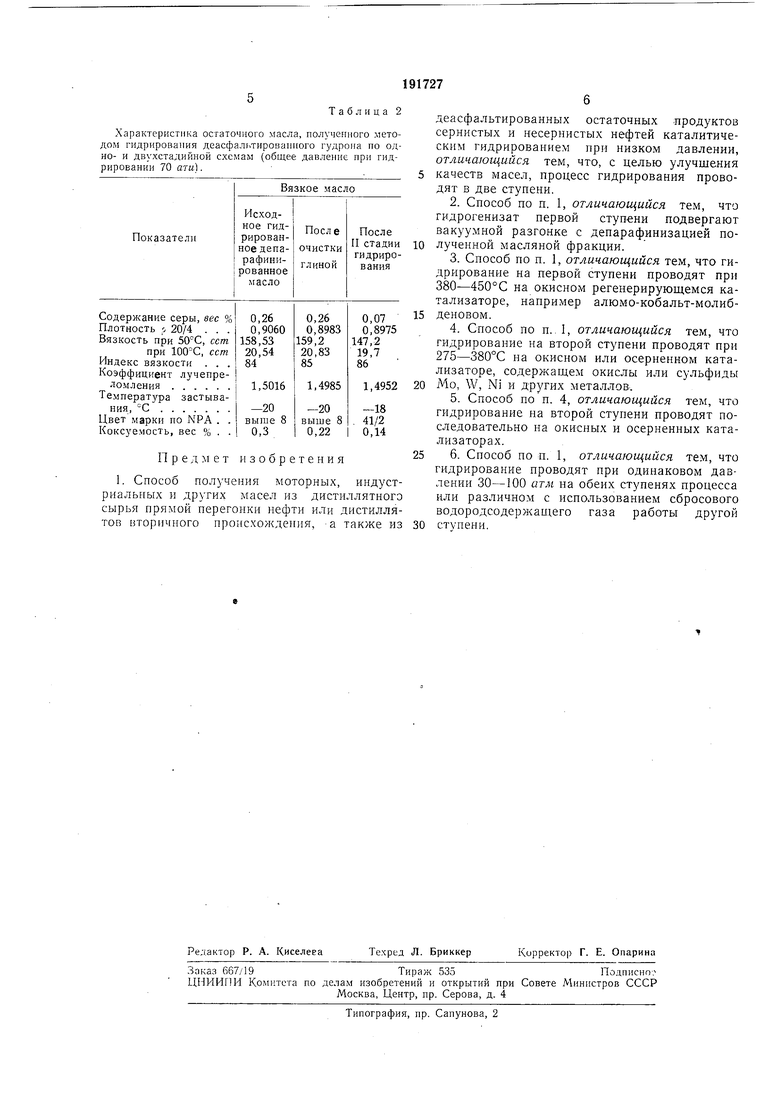

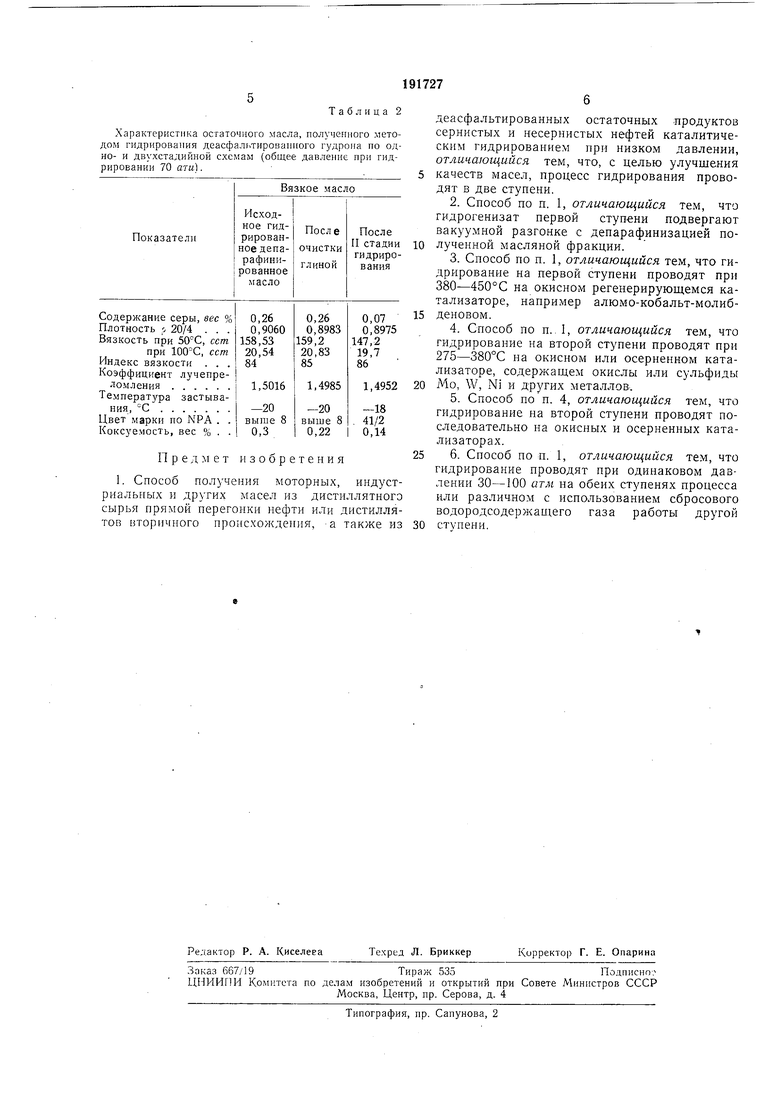

Таблица 2

Характеристика остаточного масла, полученного методом гидрирования деасфал1 тир015а Н ого гудрона по одно- и двухстадийной схемам (общее давление при тидрированин 70 ати).

Предмет изобретения

1. Способ получения моторных, индустриальных и других масел из дистиллятногэ сырья прямой перегонки иефти или дистиллятов вторичного нроисхо/кдення, а также из

деасфальтированных остаточных продуктов сернистых и несернистых нефтей каталитическим гидрированием при низком давлении, отличающийся тем, что, с целью улучшения качеств масел, процесс гидрирования проводят в две ступени.

2.Способ по п. 1, отличающийся тем, что гидрогенизат первой ступени подвергают вакуумной разгонке с депарафинизацией полученной масляной фракции.

3.Способ по п. 1, отличающийся тем, что гидрирование на первой ступени проводят при 380-450°С на окисном регенерирующемся катализаторе, например алюмо-кобальт-молибденовом.

4.Способ по п.. 1, отличающийся тем, что гидрирование на второй ступени проводят при 275-380°С на окисном или осерненном катализаторе, содержащем окислы или сульфиды

Мо, W, Ni и других металлов.

5.Способ по п. 4, отличающийся тем, что гидрирование на второй ступени проводят последовательно на окисных и осерненных катализаторах.

6. Способ по п. 1, отличающийся тем, что гидрирование проводят при одинаковом давлении 30-100 атм на обеих ступенях процесса или различном с использованием сбросового водородсодержащего газа работы другой

ступени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТЕРМОСТАБИЛЬНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2561918C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ ГИДРАВЛИЧЕСКОГО МАСЛА | 1982 |

|

RU1082001C |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО РЕАКТИВНОГО ТОПЛИВА (ВАРИАНТЫ) | 2018 |

|

RU2670449C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОЙ ОСНОВЫ БУРОВЫХ РАСТВОРОВ С УЛУЧШЕННЫМИ ЭКСПЛУАТАЦИОННЫМИ СВОЙСТВАМИ | 2021 |

|

RU2791610C2 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ БЕНЗИНОВЫХ ДИСТИЛЛЯТОВ | 1995 |

|

RU2087524C1 |

| Способ получения трансформаторного масла | 1960 |

|

SU135562A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ЖИДКОГО РАКЕТНОГО ТОПЛИВА | 2014 |

|

RU2578150C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩЕЙ ОСНОВЫ ГИДРАВЛИЧЕСКИХ МАСЕЛ | 2000 |

|

RU2179178C1 |

| СПОСОБ ГИДРООБРАБОТКИ РАФИНАТОВ МАСЛЯНЫХ ФРАКЦИЙ В ПРИСУТСТВИИ СИСТЕМЫ КАТАЛИЗАТОРОВ | 2013 |

|

RU2546829C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 2002 |

|

RU2221838C1 |

Авторы

Даты

1967-01-01—Публикация