В основном авт. св. № 80739 описана электродуговая печь для кальцинации глинозема.

Настоящее предложение является дальнейшим развитием и усовершенствованием основного изобретения. Особенность предложенной печи заключается в том, что в полости ее шахты смонтированы огнеупорные подины с щелевыми отверстиями для перепуска обрабатываемого материала с одной подины на другую и дополнительные нагревательные элементы сопротивления для предварительного подогрева гидроокиси алюминия. Это повышает производительность печи и снижает потери обжигаемого материала.

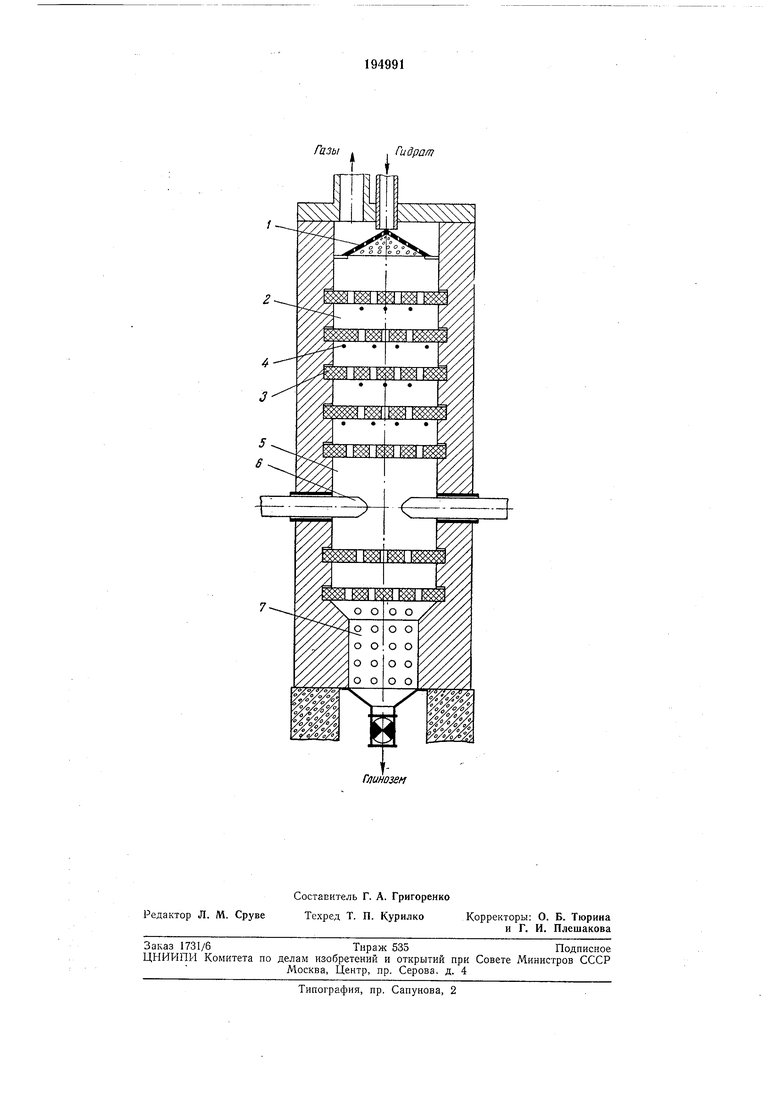

На чертеже показана предложенная электрическая печь.

Шахта печи разделена на три камеры; подготовки, прокалки и охлаждения. Внутри печи материал транспортируется под действием собственного веса, а по сечению печи равномерно распределяется устройством /.

Камера подготовки 2 имеет несколько огнеупорных подин 3 со щелевыми отверстиями. Отверстия одной подины расположены в шахматном порядке по отношению к отверстиям другой подины. Между подинами смонтированы нагревательные элементы сопротивления 4.

Материал в этой камере подогревается до 800-900°С. Образующийся при сушке материала водяной пар перемешивает его и тем самым интенсифицирует теплообмен.

Камера прокалки 5 ограничена сверху и снизу такими же огнеупорными подинами со щелевыми отверстиями, но не имеющими нагревательных элементов. В этой камере гидроокись алюминия обжигается до при

помощи электродугового или плазменного нагревателя 6.

Камера охлаждения 7 выполнена в виде котла-утилизатора, использующего тепло прокаленного глинозема для нагрева воды или

производства пара. Устройства, загружающие в печь исходный материал и выгружающие из нее готовый продукт, работают синхронно.

Предмет изобретения

Электрическая печь для обжига тонкодисперсных материалов, например гидроокиси алюминия, по авт. св. № 80739, отличающаяся тем, что, с целью повышения производительности и снижения потерь материала, в полости шахты печи смонтированы расположенные друг над другом подины с отверстиями для перепуска обрабатываемого материала с одной подины на другую и нагревательные элементы сопротивления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шахтная печь | 1981 |

|

SU1059391A1 |

| ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ-ТЕРМОС | 2001 |

|

RU2213311C2 |

| ВЕРТИКАЛЬНАЯ КАМЕРНАЯ ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2225427C2 |

| СПОСОБ ОБЖИГА ТОНКОДИСПЕРСНЫХ'КОМКУЮЩИХСЯ МАТЕРИАЛОВ В КИПЯЩЕМ СЛОЕ | 1969 |

|

SU244617A1 |

| Печь кипящего слоя для термообработки порошкообразного материала | 1977 |

|

SU770323A1 |

| Шахтная печь для прокалки кускового материала | 1980 |

|

SU903673A1 |

| ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ | 2012 |

|

RU2503618C1 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ МАТЕРИАЛОВ | 2003 |

|

RU2238497C1 |

| ХЛОРАТОР ТИПА ШАХТНОЙ ПЕЧИ ДЛЯ ПОЛУЧЕНИЯ БЕЗВОДНОГО СЫРЬЯ МАГНИЕВОГО ПРОИЗВОДСТВА | 1967 |

|

SU190027A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ХЛОРИДОВ РЕДКИХ МЕТАЛЛОВ | 1995 |

|

RU2095313C1 |

Авторы

Даты

1967-01-01—Публикация