Известен способ обжита мелкозернистых материалов в кипящем слое.

На распределительную решетку, установленную в конусной наст аппарата, с целью равномерного распределения парогазового потока по сечению аппарата при минимальном гидравлическом сопротивлении распределительной решетки, засыпают инертный зернистый материал до линии пересечения конусной части аппарата с .цилиндрической. При этом инертный зернистый материал находится в гасевдоожиженном состоянии.

Целью описываемого изобретения является непрерывное удаление скомковавшегося материала из прокалочной зоны. Для этого крупнозернистый материал засыпают непосредственно «а подину печи.

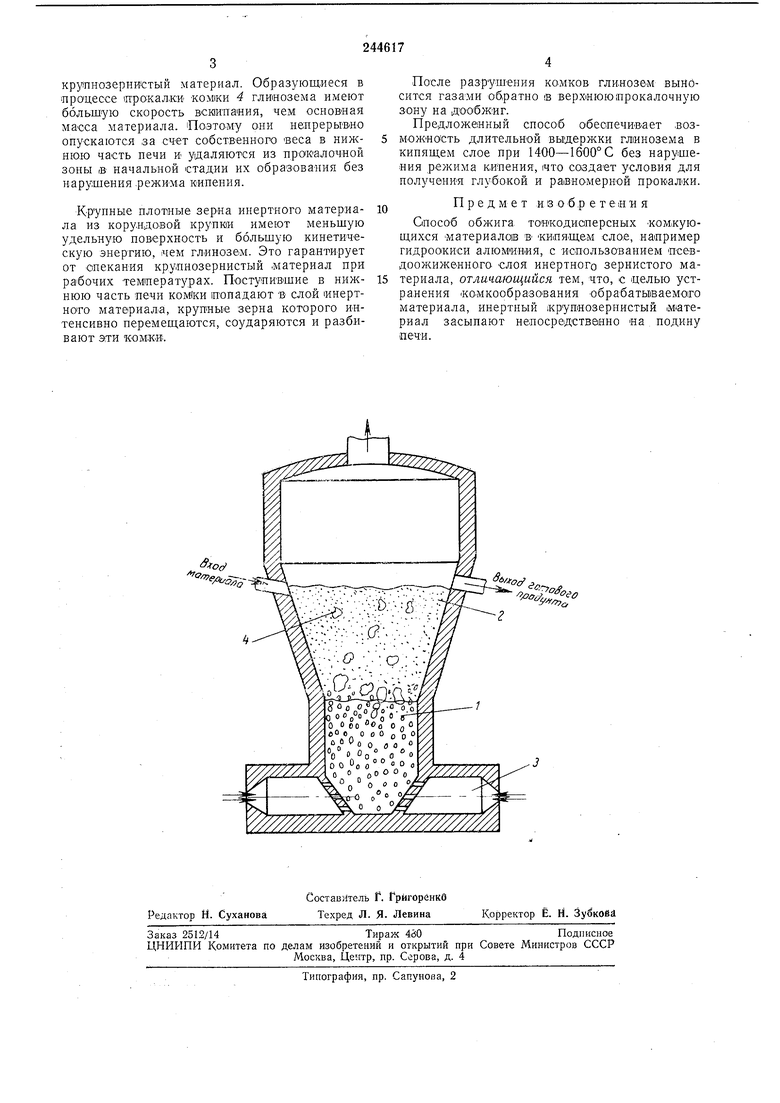

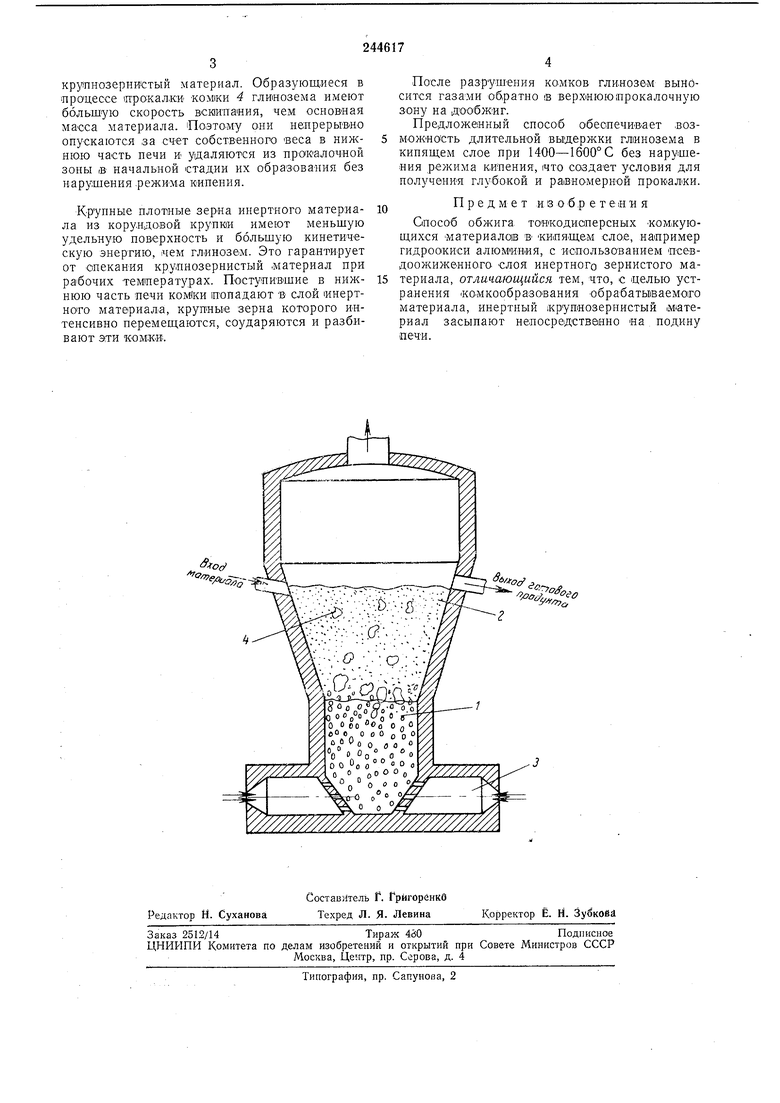

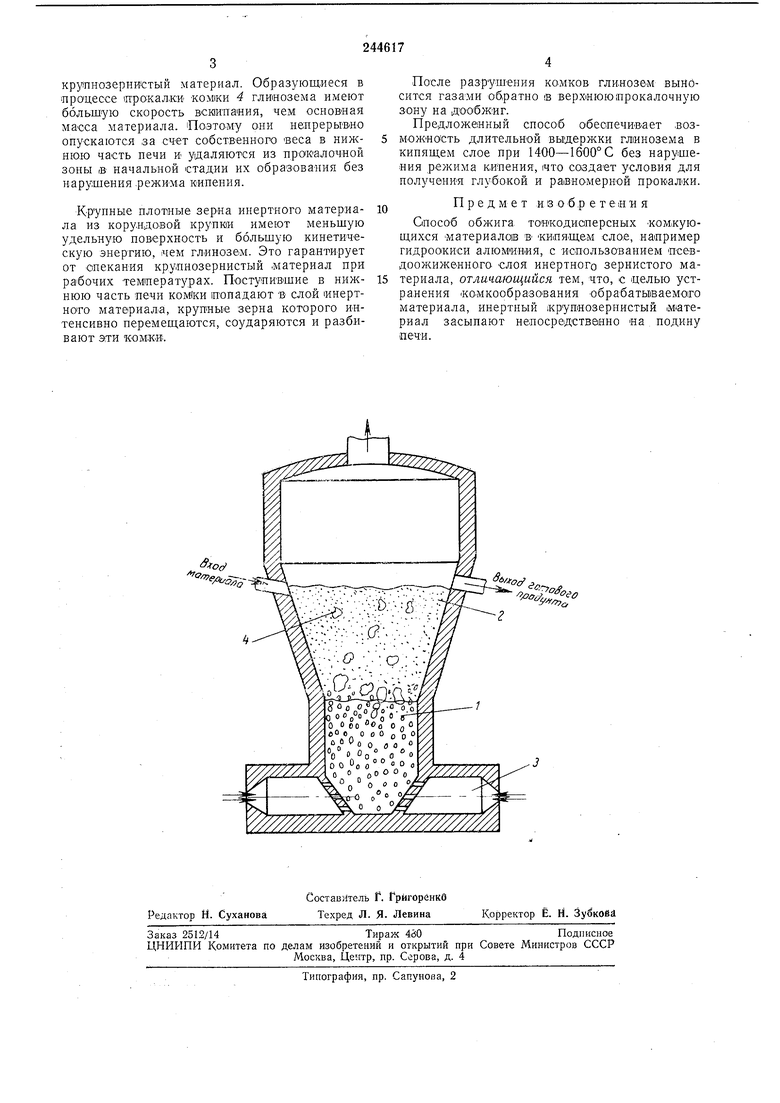

На -чертеже изображено устройство для осуществления этого способа.

На подину печи засыпают слой инертного Крупнозернистого материала /, находящегося в псевдоожиЖенНОМ ссотоянии. Этот слой выоолняет .роль газораспределительной яо.дины и одновременно служит для |разруше.ния образующихся комкое при обжиге .гидроокиси алюминия. Во избежание загрязнения готового продукта при обжиге гидроокиси .алюминия в качестве инертного крупнозернистого материала используют зерна электроплавленного корунда.

В расширенной части печи непосредственно над слоем инертного крупнозернистого материала помещается -слой обрабатываемого материала 2, находящегося в псевдоожиженном состоянии. Сжигание топлива происходит в выносных форкамерах 3 или .иепосредственио в слое крупнозернистого .м атериала.

Сырой или предва1рительно дегидратированный и нагретый во .вращающейся печи, в циклонной печи или s кипящем слое тонкодисперсный Материал засыпают в печь. Продукты горения продавливаются через слой крупнозернистого и тоикодисперсного прокаливаемого материала, выводятся из прокалочной печи

и направляются IB подготовительные атапараты

(теплообменники), лде их тепло используется

для термической подготовки сырья. Готовый

глиноз-ем и8 прокалочной камеры поступает в

холодильник, где охлаждается воздухом, направляемым на горение.

|Переменное сечение печи подбирают таким, чтобы обейпечить кипение крупнозернистого и прокаливаемого тонкодисперсного материала при одинаковом весовом расходе газов. Разные скорости вскипания крупных зерен и мелкого материала при перемонном сечении шахты печи обеспечивают расслоение кипящего слоя. В верхней расширенной части печи, где dKopocTb газов низка, концентрируется тонкокрупнозернистый материал. Образующиеся в процессе етрокалк комжи 4 глинозема имеют большую скорость вск1Ипа1ния, чем основная масса материала. Оо1это.му они не:прерьгв«о опускаются за счет собственного Беса в нижнюю часть печи и удаляются из .лоч«ой зоны iB начальной стадии их образования без нарушения .режима кипения.

Крупные зер«а инертного материала из корундовой крупк1И имеют меньшую удельную поверхность и большую кинетич-ескую энергию, чем глинозем. Это гарантирует от спекания крупнозернистый материал при рабочих температзфах. Поступившие в нижнюю часть печи ком(ки топадают в слой инертного материала, крупяные зерна которого интенсивно перемеш,аются, соударяются и разбивают эти комкв.

После разрушения комков глинозем выносится обратно IB верхнююирокалочную зону на дообжяг.

Предложенный способ обеопечив ает возможнасть длительной выдержки глинозема в кипяш ем слое при 1400-1600° С без нарушения режима кипения, что создает условия для получения глубокой и равно-мерной прокалки.

Предмет и в о б .р е т е н и я

Способ обжига, товкодисперсных «омкуюшихся материалов в- «илящем слое, например гидроокиси алюминия, с использованием псевдоожиже«ного слоя инертного зернистого материала, отличающийся тем, что, с целью устранения КОМкообразования обрабатываемого материала, инертный крупнозернистый м атериал засыпают непосредствеяно на подину печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ СЫРОГО ГИДРОКСИДА АЛЮМИНИЯ | 1996 |

|

RU2093465C1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1997 |

|

RU2129110C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2022 |

|

RU2791725C1 |

| СОСТАВ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ С ЭЛАСТИЧНОЙ СТРУКТУРОЙ | 2023 |

|

RU2840270C1 |

| ЭЛЕКТРИЧЕСКА5Г ПЕЧЬ ДЛЯ ОБЖИГА ТОНКОДИСПЕРСНЫХМАТЕРИАЛОВ | 1967 |

|

SU194991A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ГРУБОКЕРАМИЧЕСКОГО ОГНЕУПОРНОГО ОСНОВНОГО ПРОДУКТА, ТАКОЙ ПРОДУКТ, А ТАКЖЕ СПОСОБ ЕГО ПОЛУЧЕНИЯ, ФУТЕРОВКА ПРОМЫШЛЕННОЙ ПЕЧИ И ПРОМЫШЛЕННАЯ ПЕЧЬ | 2020 |

|

RU2815399C1 |

| ПАТЕКТИО-ТВШ-i^CliAS БИБЛИОТиКЛ | 1972 |

|

SU351351A1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

Даты

1969-01-01—Публикация