Известны устройства для подготовки выводов радиоэлементов к монтажу, содержащие механизм загрузки, гребенку для П-образной гибки выводов, матрицы, пуансоны, служащие для окончательной формовки выводов, ножи для обрезки выводов и приводной механизм.

В нредлагаемом устройстве, повышение производительности и улучшение качества подготовки выводов достигается тем, что загрузочное устройство снабжено дисковым щеточным толкателем, а матрицы укреплены в пазах планшайбы и имеют боковые выступы, служаН1ие для их фиксации на рабочей позиции.

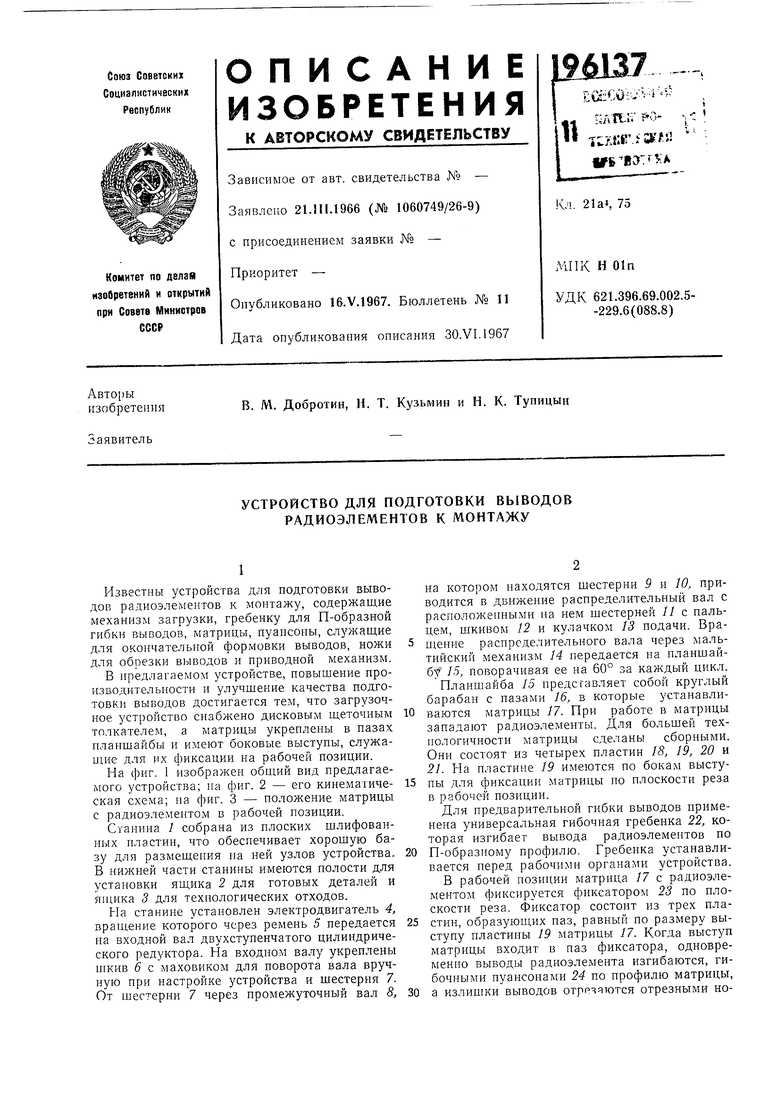

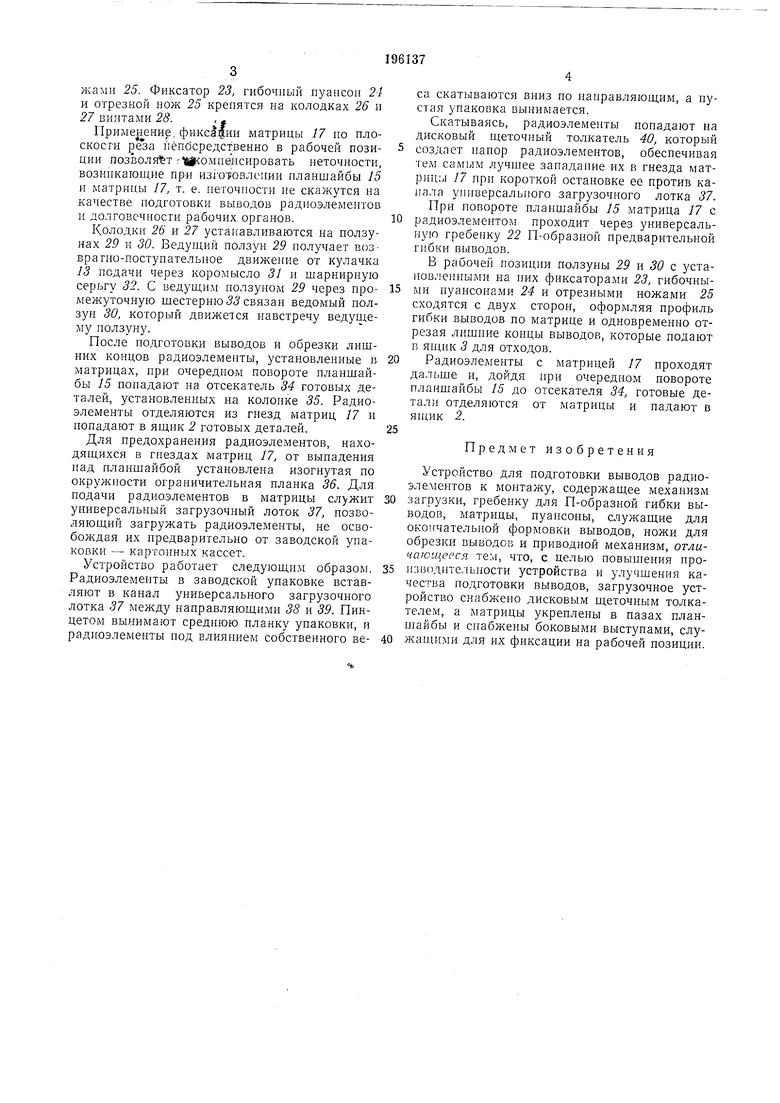

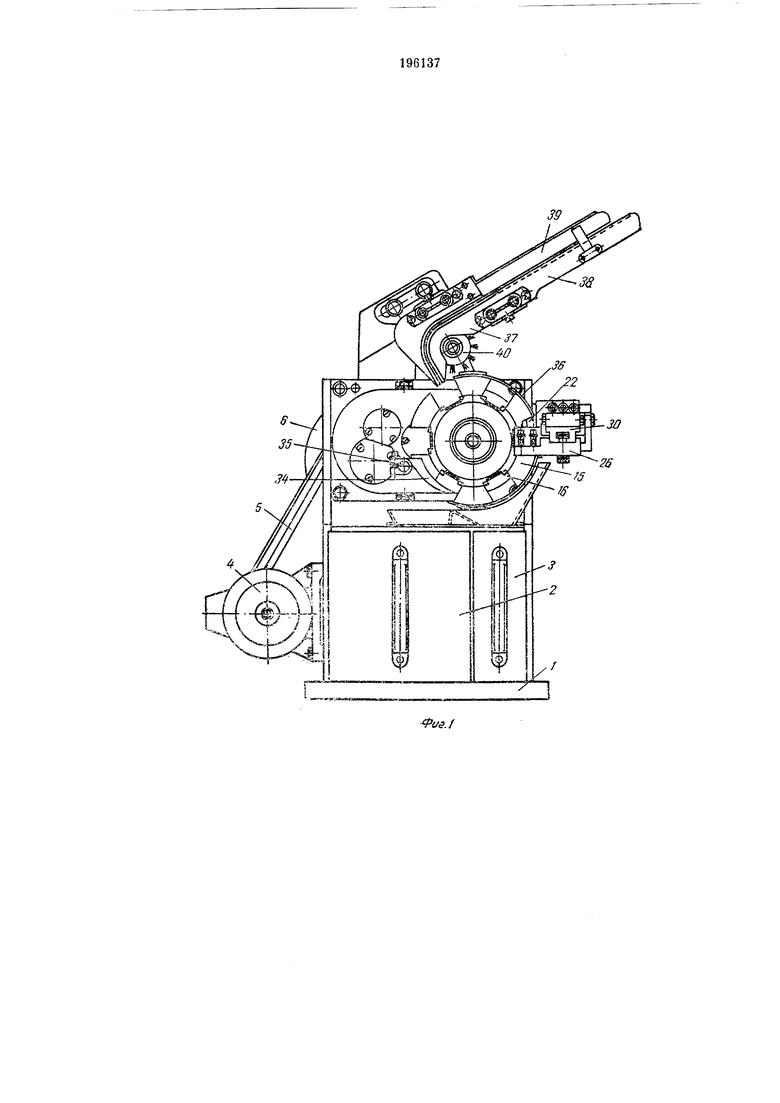

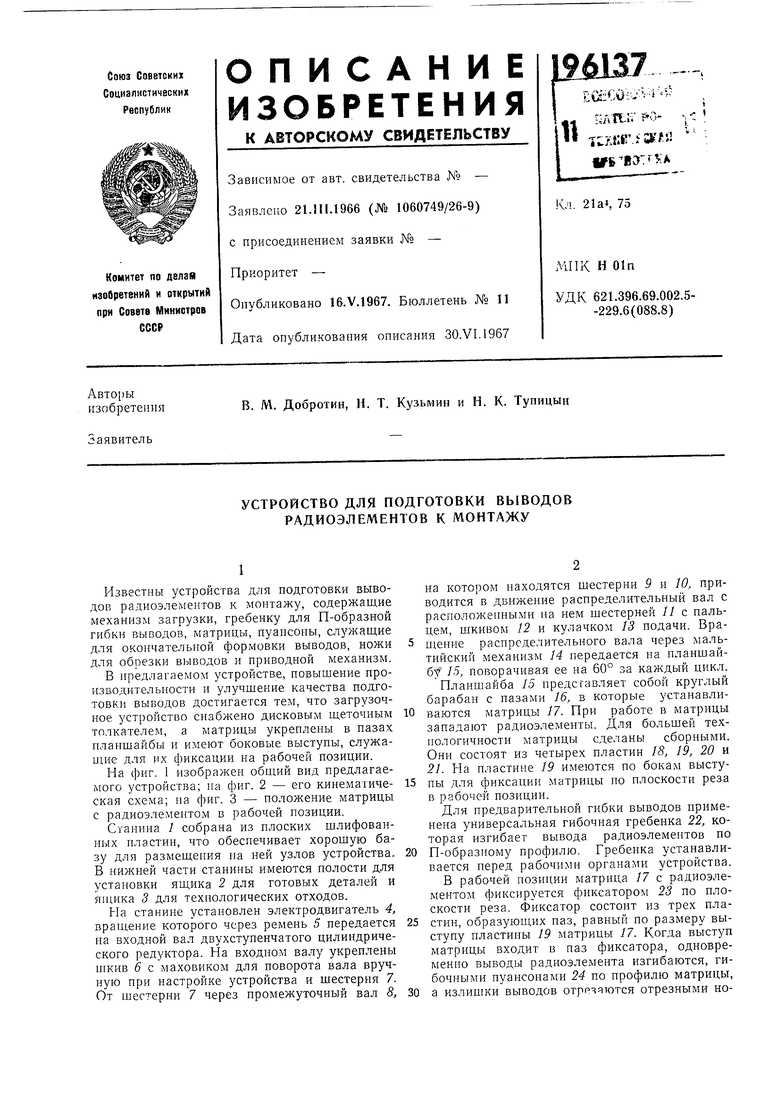

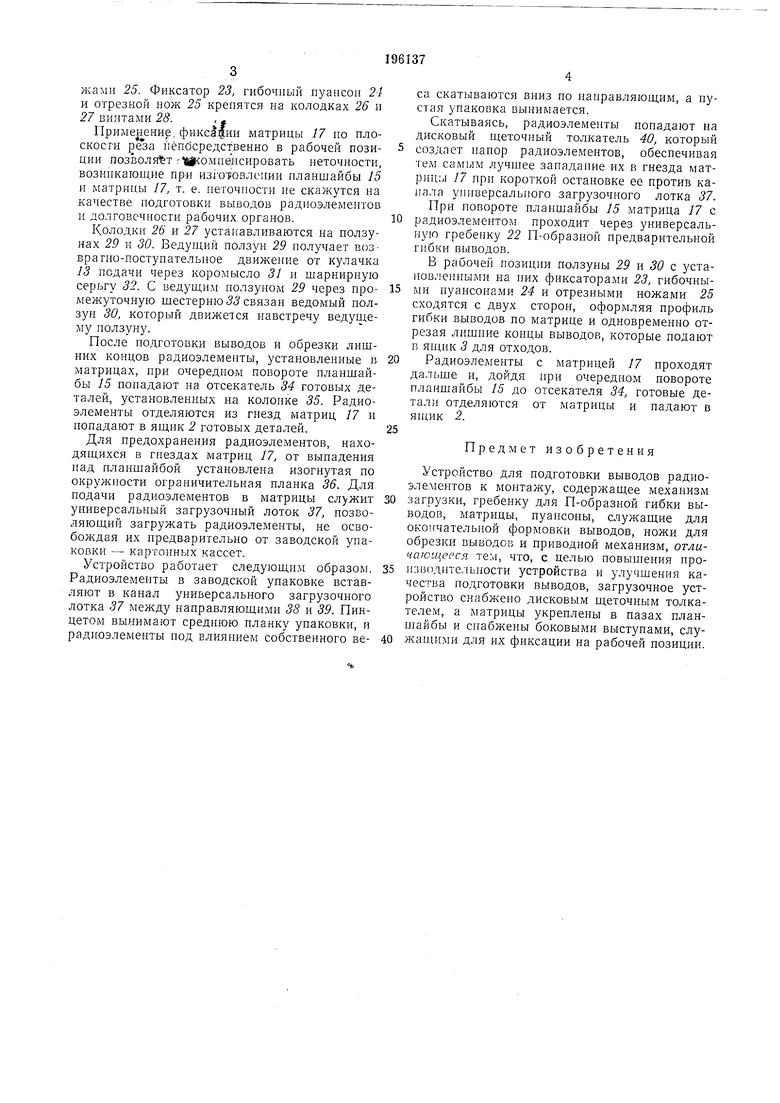

На фиг. 1 изображен общий вид предлагаемого устройства; на фиг. 2 - его кинематичеекая схема; иа фиг. 3 - положение матрицы с радиоэлементом в рабочей позиции.

Станина / собрана из плоских шлифованных пластин, что обеспечивает хорошую базу для размещения на ней узлов устройства. В нижней части станины имеются полости для установки ящика 2 для готовых деталей и ян1,ика 3 для технологических отходов.

На станине установлен электродвигатель 4, вращение которого через ремень 5 передается на входной вал двухступенчатого цилиндрического редуктора. На входном валу укреплены Н1КИВ 6 с маховиком для поворота вала вручную при настройке устройства и шестерня 7. От шестерни 7 через промежуточный вал 8,

на котором находятся шестерни 9 и 10, приводится в движение распределительный вал с расположенными на нем шестерней 11 с пальцем, шкивом 12 и кулачком 13 подачи. Вращение распределительного вала через мальтийский механизм 14 передается на планшайбу 15, поворачивая ее на 60° за каждый цикл.

Планшайба /5 представляет собой круглый барабан с пазами 16, в которые устанавливаются матрицы 17. При работе в матрицы западают радиоэлементы. Для большей технологичности матрицы сделаны сборными. Они состоят из четырех пластин 18, 19, 20 и 21. На пластине 19 имеются по бокам выступы для фиксации матрицы по плоскости реза в рабочей позиции.

Для предварительной гибки выводов применена универсальная гибочная гребенка 22, которая изгибает вывода радиоэлементов по П-образному профилю. Гребенка устанавливается перед рабочими органами устройства.

В рабочей позиции матрица 17 с радиоэлементом фиксируется фиксатором 23 по плоскости реза. Фиксатор состоит из трех пластин, образующих паз, равный по размеру выступу пластины 19 матрицы 17. Когда выступ матрицы входит в паз фиксатора, одновременно выводы радиоэлемента изгибаются, гибочными пуансонами 24 по профилю матрицы, а излишки выводов отрезчются отрезными ножами 25. Фиксатор 23, гибочный пуансон 24 и отрезной нож 25 крепятся на колодках 26 и 27 винтами 28., «

Применение; фиксЗции матрицы 17 по плоскосги непбсредственно в рабочей позиции позволяет :-1й| омпеясировать неточности, возникающие пр-и изготовлении планшайбы 15 и матрицы 17, т. е. неточности не скажутся на качестве нодтотовки выводов радиоэлементов и долговечности рабочих органов.

Колодки 26 и 27 устанавливаются на ползунах 29 и 30. Ведущий ползун 29 получает возвратно-поступательпое движение от кулачка 13 подачи через коромысло 31 и шарнирную серьгу 32. С ведущим ползуном 29 через промежуточную шестерню связан ведомый ползун 30, который движется навстречу ведущему ползуну.

После подготовки выводов и обрезки лишних концов радиоэлементы, установленные и матрицах, при очередном повороте планшайбы 15 попадают на отсекатель 34 готовых деталей, установленных на колотже 35. Радиоэлементы отделяются из гнезд матриц 17 и попадают в ящик 2 готовых деталей.

Для предохранения радиоэлементов, находящихся в гнездах матриц 17, от выпадения над планшайбой установлена изогнутая по окружности ограничительная планка 36. Для подачи радиоэлементов в матрицы служит универсальный загрузочный лоток 37, позволяющий загружать радиоэлементы, не освобождая их предварительно от заводской упаковки - картонных кассет.

Устройство работает следующим образом. Радиоэлементы в заводской упаковке вставляют в каиал универсального загрузочного лотка 37 между направляющими 38 и 39. Пинцетом вынимают среднюю планку упаковки, н радиоэлементы под влиянием собственного веса скатываются вниз но направляющим, а пустая упаковка вынимается.

Скатываясь, радиоэлементы попадают на дисковый щеточный толкатель 40, который создает панор радиоэлементов, обеспечивая тем самым лучшее западание их в гнезда матриц;. 17 при короткой остановке ее против капала уннверсальпого загрузочного лотка 37. При повороте планшайбы 15 матрица 17 с

радиоэлементом проходит через универсальную гребенку 22 П-образпой предварительной гибки выводов.

В рабочей позиции ползуны 29 и 30 с установленными на пих фиксаторами 23, гибочными пуансонами 24 и отрезными ножами 25 сходятся с двух сторон, оформляя профиль гибки выводов по матрице и одновременно отрезая лишние концы выводов, которые подают в ящик 3 для отходов.

Радиоэлементы с матрицей /7 проходят дальше и, дойдя при очередном повороте планшайбы 15 до отсекателя 34, готовые детали отделяются от матрицы и надают в ящик 2.

Предмет изобретения

Устройство для подготовки вывох ов радиоэлементов к монтажу, содержащее механизм

загрузки, гребенку для П-образной гибки выводов, матрицы, пуапсопы, служащие для окончательной формовки выводов, ножи для обрезки выводов и приводной механизм, отличающееся тем, что, с целью повышения производительности устройства и улучшения качества подготовки выводов, загрузочное устройство снабжепо дисковым щеточным толкателем, а матрицы укреплены в пазах планшайбы и снабжены боковыми выступами, служащими для их фиксации на рабочей позиции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп совмещенного действия для гибки и обрезки деталей | 1980 |

|

SU931261A1 |

| Устройство для подготовки выводов радиоэлементов к монтажу | 1975 |

|

SU570113A1 |

| Устройство для монтажа радиоэлементов на печатных платах | 1985 |

|

SU1363545A1 |

| Устройство для подготовки выводов радиоэлементов к монтажу | 1974 |

|

SU650254A1 |

| Устройство для формовки и обрезки выводов радиоэлементов | 1982 |

|

SU1167766A1 |

| Устройство для формовки выводов радиоэлементов | 1982 |

|

SU1064495A1 |

| Штамп для формовки и обрезки выводов радиоэлементов | 1981 |

|

SU1023686A1 |

| Устройство для формовки и обрезки выводов радиоэлементов | 1977 |

|

SU661879A1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| Устройство для формовки и обрезки выводов радиоэлементов | 1989 |

|

SU1734252A1 |

Даты

1967-01-01—Публикация