Известен способ статических испытаний режущих кромок инструментов на прочность, заключающийся в том, что к режущей кромке прикладывают статическую нагрузку, величину которой учитывают при определении прочности режущей кромки. Нагрузку пр11кладывают с помощью пуансона и некоторой контактной поверхности, находящейся около режущей кромки на передней грани инструмента. Такой способ позволяет |сопоставлять орочность режущих кромок однотипных по форме инструментов, причем критерием прочности является давление, при котором происходит разрушение испытуемого образца. Разрушение образца при этом происходит по поверхностям, расположенным внутри тела и даже отстоящим от режущей кромки. Это является причиной того,что о прочности материала, непосредственно образующего режущую кромку, можно судить лишь приближенно.

Предлагаемый способ отличается тем, что статическую нагрузку прикладывают с помощью алмазной призмы, установленной по биссектрисе угла заострения режущей кромки под углом пересечения с режущей кромкой, равным 90°, и при определении прочности режущей кромки учитывают величину нагрузки, при которой появляются микротрещины в углах отпечатка призмы на режущей кромке.

точность определе)ия прочности режущей кромки, так как при его осуществлении создается более жесткое напряженное состояние в испытуемом объеме, при котором значительно заметнее проявляется сопротивление материала хрупкому разрушению.

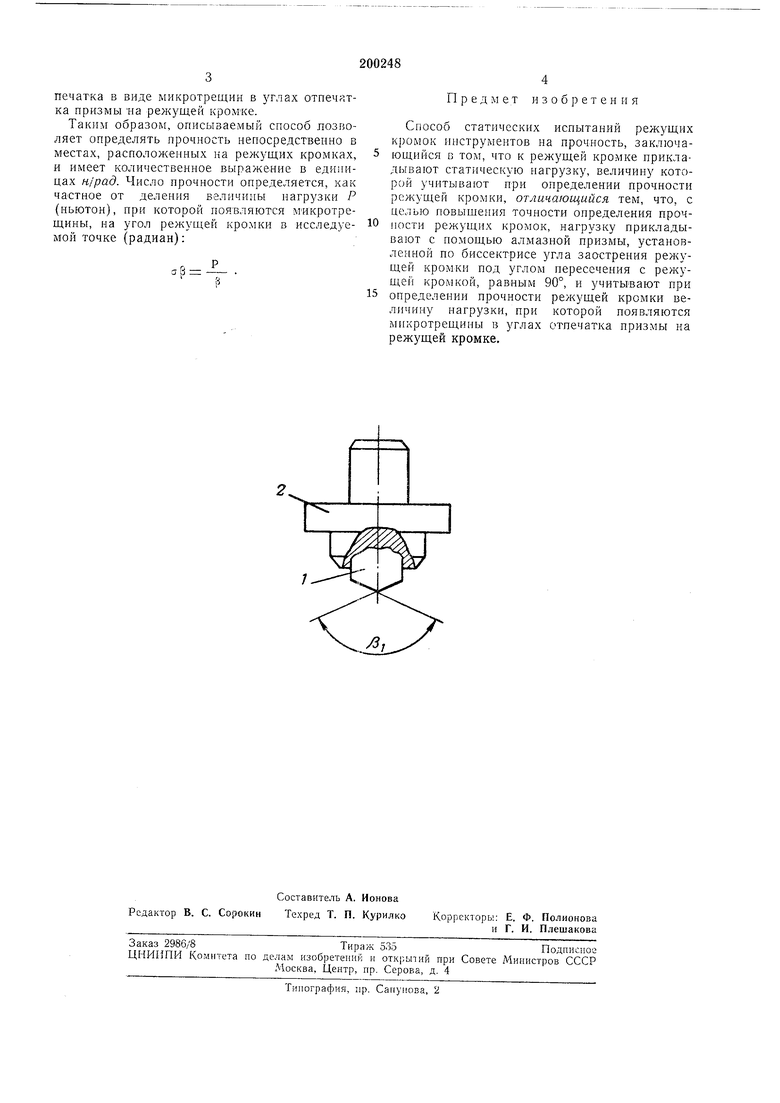

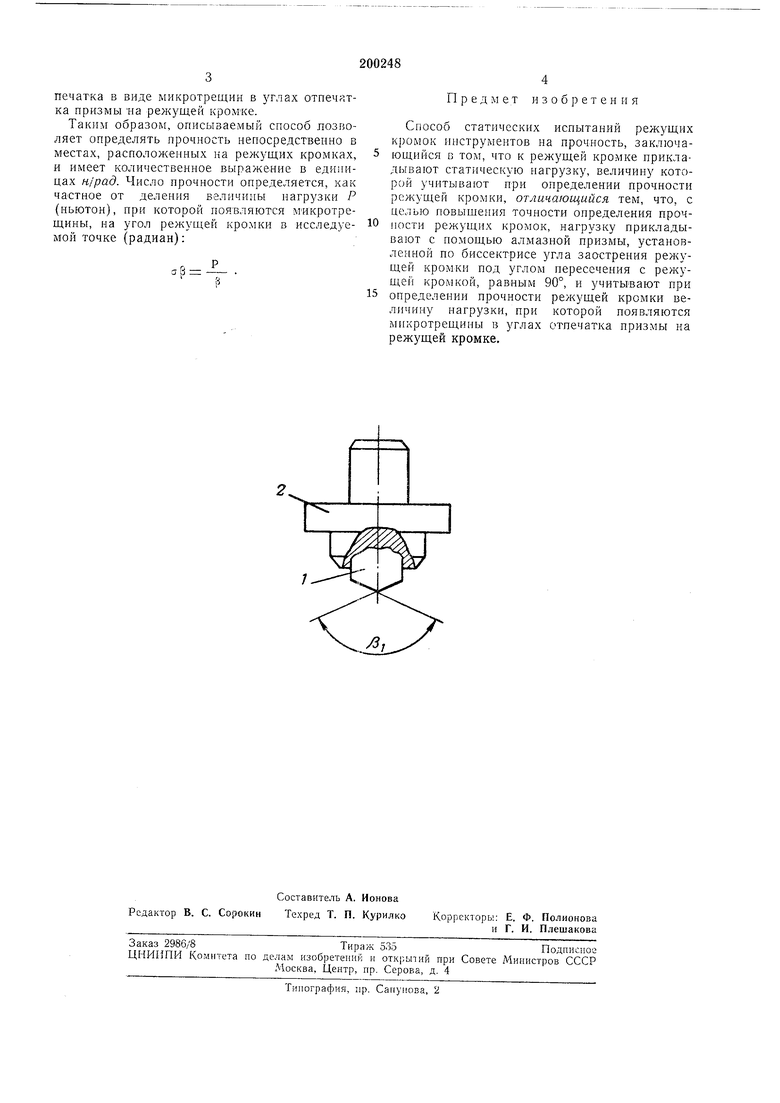

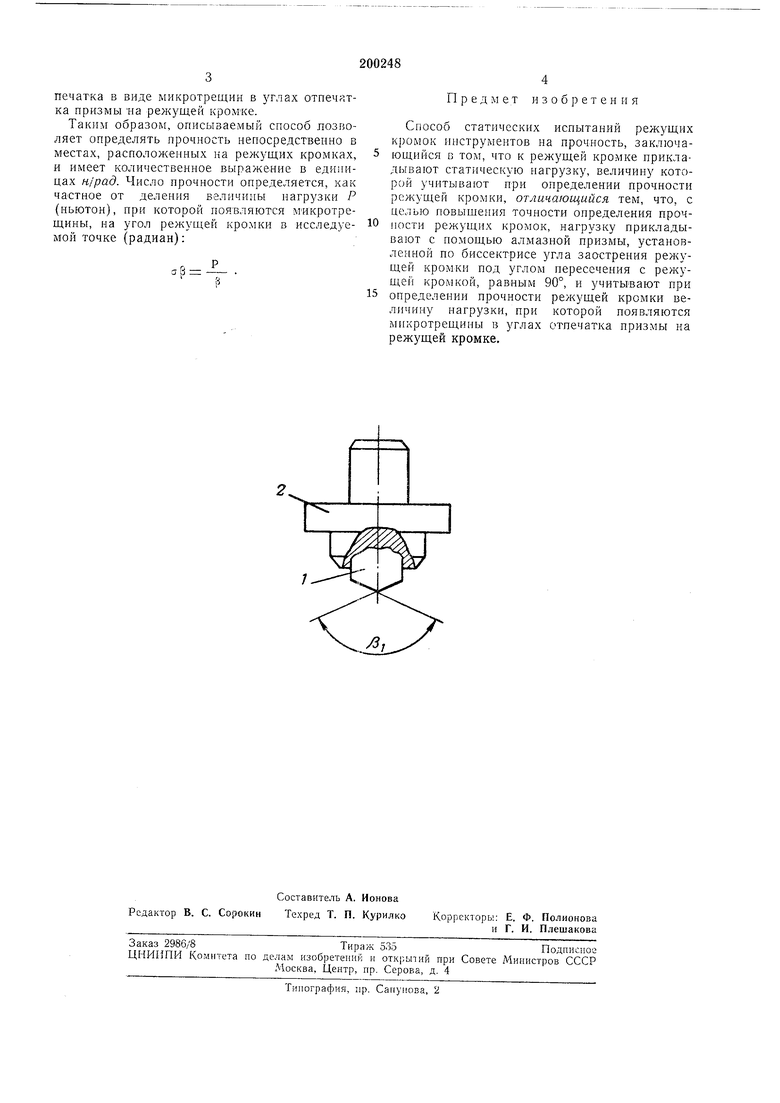

На чертеже изображен наконечник с алмазной призмой для осуществления предлагаемого способа.

Определение прочности производится по величине нагрузки, вызывающей разрушение отпечатка, полученного от вда-вливания алмазной лризмы 1, закрепленной в оправе 2, в испытуемый материал. При этом алмазную призму устанавливают по биссектрисе угла р заострения режущей кромки под углом пересечения с режущей кромкой, равным 90°. Такой способ испытаний способствует тому, что пластические свойства материала проявляются в наибольшей степени.

Первоначальный отпечаток на режущей кромке получается обычным приемом при минимальной нагрузке, обеспечивающей отсутствие образования по отпечатку микротрещин, трещин и сколов. Затем каждый раз добавляется нагрузка и повторяется вдавливание призмы в то же место. После каждого очередного вдавливания алмазной призмы образуется отпечаток. Фиксируется нагрузка Р, вызвавшая отчетливо видное разрушение отпечатка в виде микротрещин в углах отпечатка призмы на режущей кромке.

Таким образом, описываемый способ позволяет определять прочность непосредственно в местах, расположенных на режущих кромках, и имеет количественное выражение в едтщцах н/рад. Число прочности определяется, как частное от деления величины пагрузки Р (ньютон), при которой появляются мнкротрещины, па угол режущей кромки в исследуемой точке (радиан):

aS .

Предмет изобретения

Способ статических испытаний режзщих кромок инструментов на прочность, заключающпйся в том, что к режущей кромке прикладывают статическую нагрузку, величину которой учитывают при определении прочности режущей кромки, отличающийся тем, что, с целью повышения точности определения прочпости режущих кромок, нагрузку прикладывают с помощью алмазной призмы, установленной по биссектрисе угла заострения режущей кромки под углом пересечения с режущей кромкой, равным 90°, и учитывают при

определепии прочности режущей кромки велпчину нагрузки, при которой появляются мпкротрещины в углах отпечатка призмы на режущей кромке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИТИР ДЛЯ ДОВОДКИ РЕЖУЩИХ КРОМОК ИНСТРУМЕНТОВ | 1968 |

|

SU212783A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МИКРОТВЕРДОСТИ КЛИНОВИДНОЙ ДЕТАЛИ | 2005 |

|

RU2284499C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОЙ МИКРОТВЕРДОСТИ КЛИНОВИДНОЙ ДЕТАЛИ | 2005 |

|

RU2290621C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОЙ МИКРОТВЕРДОСТИ КЛИНОВИДНОЙ ДЕТАЛИ | 2005 |

|

RU2284025C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОЙ МИКРОТВЕРДОСТИ ПОВЕРХНОСТНОГО СЛОЯ КЛИНОВИДНОЙ ДЕТАЛИ | 2005 |

|

RU2279056C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2007 |

|

RU2356699C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОЙ МИКРОТВЕРДОСТИ ПОВЕРХНОСТНОГО СЛОЯ КЛИНОВИДНОЙ ДЕТАЛИ | 2005 |

|

RU2281474C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭНДОДОНТИЧЕСКИХ ИНСТРУМЕНТОВ (ВАРИАНТЫ) | 2006 |

|

RU2394523C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2007 |

|

RU2358838C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОКРЫТИЯ НА ИЗДЕЛИИ | 2018 |

|

RU2698474C1 |

Даты

1967-01-01—Публикация