Известные весоизмерительные устройства расплавов, например чугуна, содержащие герметизированный ковш, установленный на весовой платформе, электродные датчики уровня, включенные в измерительную схему, и пульт управления, не обеспечивают возможность раздельного измерения веса металла и веса шлака, находяш,ихся в ковше.

Весоизмерительное устройство расплава, согласно данному изобретению, решает эту задачу с помощью эталонного датчика веса металла, включенного в измерительную схему на вход сравнивающего элемента параллельно с включением задатчика максимального допустимого веса расплава, и прибора-указателя весового количества шлака, включенного на вход сумматора и пульта управления.

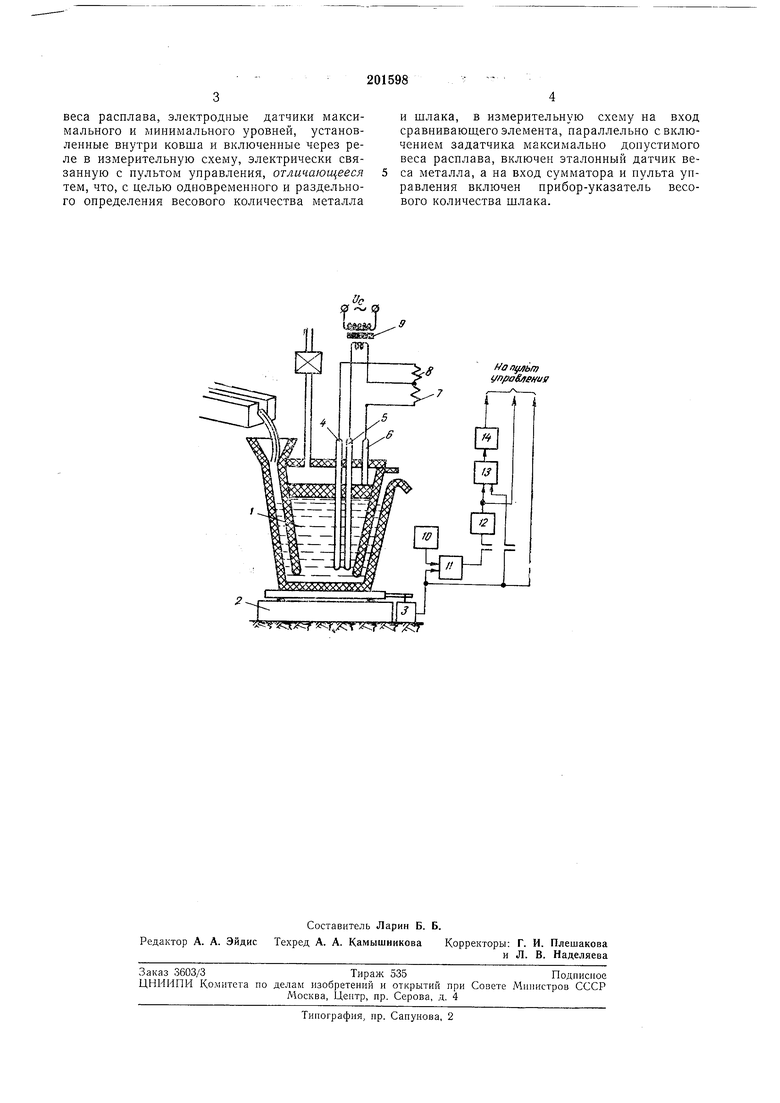

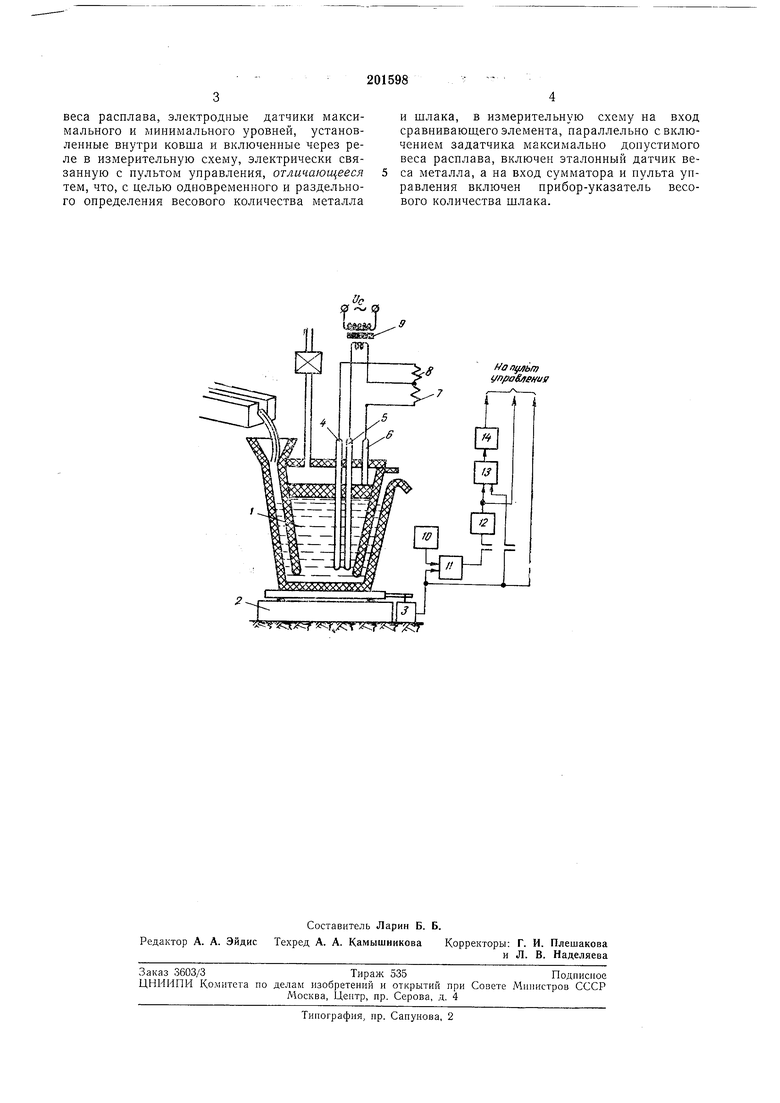

На чертеже показана принципиальная схема весоизмерительного устройства расплава, содержащего герметизированный ковш 1, установленный на весовой платформе 2 с задатчиком 3 максимально допустимого веса расплава, три графитощамотных электрода 4, 5, 6, устаповлеиных внутри ковща и подключенных через реле 7 и 5 к трансформатору 9, а также измерительную схему с включенными в нее эталонным датчиком 10 веса металла, сравнивающим элементом //, прибором-указателем 12 весового количества шлака, сумматором 18 и прибором-указателем 14 количества металла в ковще.

Измерительная схема подключена к пульту управления (на чертеже не показан).

Работает устройство в следующем порядке. При достижении расплавом металла в ковше / заданного уровня электроды 5, 6 максимального уровня замыкают цепь реле 7, сигнализирующего о наполнении ковша / металлом;

при дозировании, когда расплав металла достигнет минимального уровня, электроды 4 и 5 замыкают цепь реле 8, подаюшего сигнал об окончании дозирования. Измерение весового количества накапливающегося в ковше 1

шлака осуществляется в момент достижения расплавом предельного уровпя с помощью датчика 10 веса металла, выходной сигнал которого сравнивается в элементе сравнения 11 с сигналом задатчика 3; разность этих сигиалов фиксируется прибором - указателем }2 веса щлака и прибором-указателем 14 веса металла, подключенным к выходу сумматора 13. Полученные сигналы поступают на пульт управления.

веса расплава, электродные датчики максимального и минимального уровней, установленные внутри ковша и включенные через реле в измерительную схему, электрически связанную с пультом управления, отличающееся тем, что, с целью одновременного и раздельного определения весового количества металла

и шлака, в измерительную схему на вход сравнивающего элемента, параллельно с включением задатчика максимально допустимого веса расплава, включен эталонный датчик веса металла, а на вход сумматора и пульта управления включен прибор-указатель весового количества шлака.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕСА ШЛАКА И МЕТАЛЛАВ РАСПЛАВЕ | 1968 |

|

SU213266A1 |

| ВЗВЕШИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ДОЗИРС КРУПНОКУСКОВЫХ МАТЕРИАЛОВ | 1969 |

|

SU257062A1 |

| Способ определения массы шлака в расплаве и устройство для его осуществления | 1986 |

|

SU1431893A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ВЕСОВЫМ ПОРЦИОННЫМДОЗАТОРОМ | 1968 |

|

SU231855A1 |

| Устройство для измерения толщины шлака и динамического уровня металла в ковше при циркуляционном вакуумировании | 1990 |

|

SU1786113A1 |

| РЕШЕТНЫЙ КЛАССИФИКАТОР | 1969 |

|

SU242561A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО ВЗВЕШИВАПАТЕйТЙii'" j ••' •{-»<'''iri'fefe'g ^ БИБЛ^ОТШд ''1ИЯ | 1972 |

|

SU353151A1 |

| УСТРОЙСТВО для ВЗВЕШИВАНИЯ И ДОЗИРОВАНИЯ ЖИДКОГО МЕТАЛЛА | 1972 |

|

SU357026A1 |

| Устройство для автоматизации процесса разливки стали в изложницы | 1981 |

|

SU984668A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИСТОЙ СТАЛИВСЕСОЮЗНАЯП••-г•^•f!rг;l•>& vrv'r;>&:iiT'-J^ig iutt:;(i^?'^.A.i-^ ^*^sf5i|F, ; ._. - I . .,4 ^>&-.-, .X3_*i-u->&i::-':'..; ' ''•-''••^§ | 1972 |

|

SU351906A1 |

rt, )

1ЙИЙЙ

ЛWl

- s ::j7f 7

Авторы

Даты

1967-01-01—Публикация