,/ г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения масс жидких фаз в ковше и устройство для его осуществления | 1987 |

|

SU1433638A1 |

| Устройство для автоматизации процесса разливки стали в изложницы | 1981 |

|

SU984668A1 |

| Крановые весы | 1982 |

|

SU1059446A2 |

| Система контроля количества металла в ковше | 1986 |

|

SU1329911A1 |

| Устройство для измерения уровня жидкого металла | 1983 |

|

SU1112236A1 |

| Устройство для разливки стали в изложницу | 1983 |

|

SU1125101A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ ТОЛЩИНЫ СЛОЯ ШЛАКА В КОВШЕ ПРИ ВНЕПЕЧНОЙ ОБРАБОТКЕ СТАЛИ | 2008 |

|

RU2392334C1 |

| Огнеупорная паста для ремонта металлической поверхности | 1986 |

|

SU1438909A1 |

| Устройство для определения веса расплава в ковшах на подъемных кранах | 1983 |

|

SU1114894A1 |

| Способ получения сплава на основе кремния,кальция,алюминия и железа | 1985 |

|

SU1276680A1 |

Изобретение относится к металлургии и предназначено для определения массы шпака над находящейся в ковше сталью перед ее разливкой. Цель изобретения - повышение точности определения массы шпака в расплаве. При подаче разливочным краном 14 ста- леразливочного ковша 15 под разливку металла в изложницы 16 с силоизмери- тельных датчиков 1 сигнал через изме

п

4

с

f у

ItfTwr

ta. ..

.

хх / / / /i «

со

с:

4

00

00

со

00

рительный элемент 3 поступает на первый вход регистра 5 памяти и на вход вычитателя 2. В момент открытия шиберного затвора ковша 15 с датчика 13 начала разливки поступает сигнал на вход первого регистра 5 памяти, в котором происходит запоминание значения массы расплава в ковше до начала разливки. Эта информация поступает на вход вычитателя 4, в котором происходит сравнение информации, поступающей на первый и второй входы На выходе вычитателя 4 формируется информация, пропорциональная массе сливаемого металла в изложницу 16. Эта информация подается на вход регистра 6 памяти. При сливе металла верхний уровень шпака 18 опускается до уровня соответствующего наибольшему значению температурного градиента на футеровке ковша 15, соответ1

Изобретение относится к черной металлургии, конкретнее к способу и устройству для автоматического измерния массы ишака над находящейся в ковше сталью перед ее разливкой в изложницы или на МНЛЗ, и может быть использовано в литейном производстве цветной металлургии.

Цель изобретения - повьшгение точ- ности определения массы шлака в расплаве.

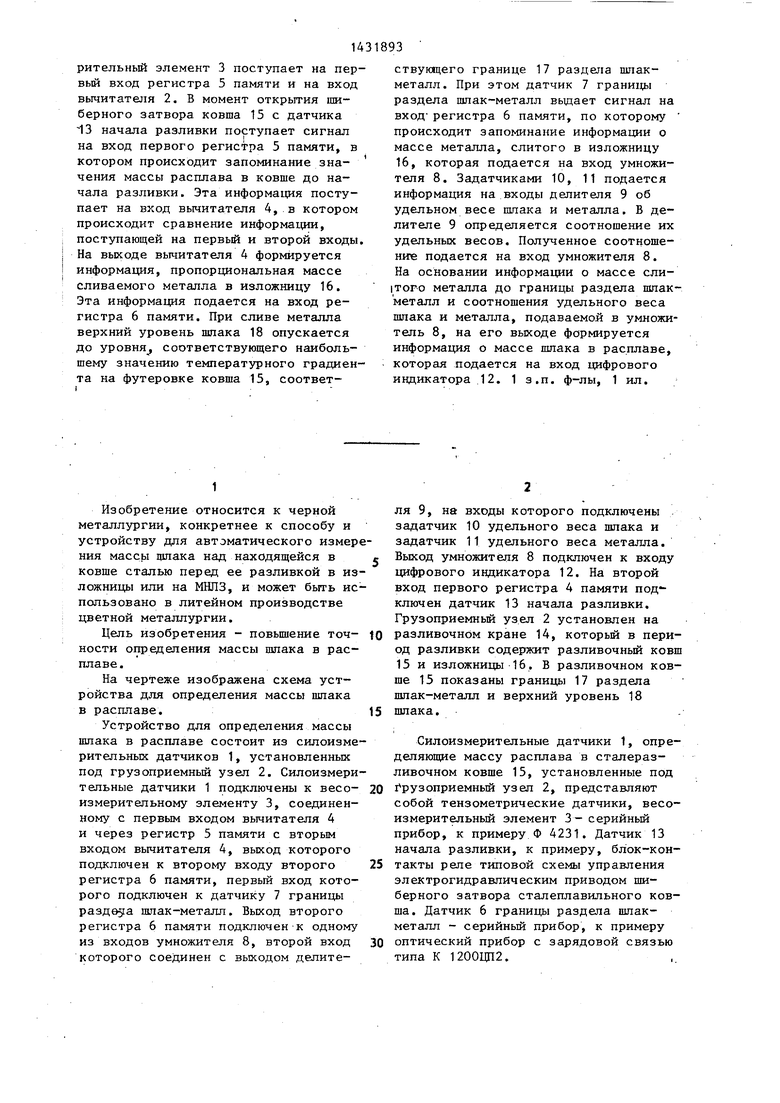

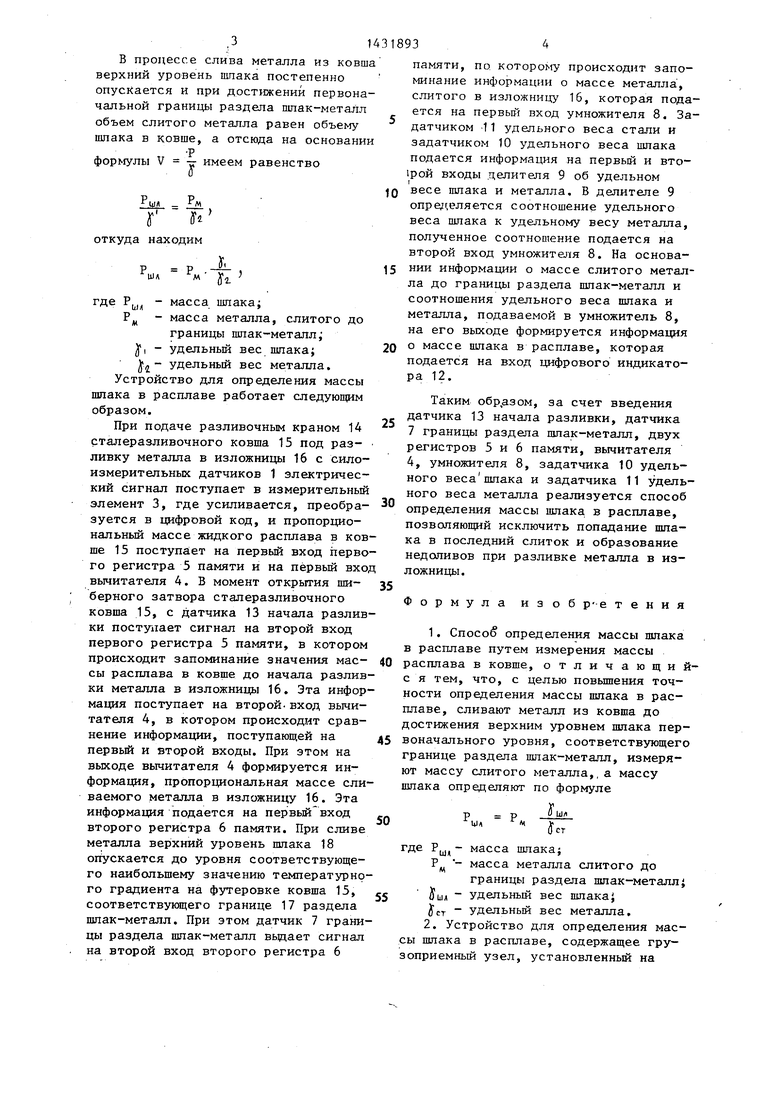

На чертеже изображена схема устройства для определения массы шпака в расплаве.

Устройство для определения массы шлака в расплаве состоит из силоизме рительных датчиков 1, установленных под грузоприемный узел 2. Силоизмери тельные датчики 1 подключены к весо- измерительному элементу 3, соединенному с первым входом вычитателя 4 и через регистр 5 памяти с вторым входом вычитателя 4, выход которого подключен к второму входу второго регистра 6 памяти, первый вход которого подключен к датчику 7 границы раздеда пшак-металл. Выход второго регистра 6 памяти подключен-к одному из входов умножителя 8, второй вход которого соединен с выходом делитествующего границе 17 раздела шлак- металл . При этом датчик 7 граншда раздела шпак-металл выдает сигнал на ВХОД регистра 6 памяти, по которому происходит запоминание информации о массе металла, слитого в изложницу 16, которая подается на вход умножителя 8. Задатчиками 10, 11 подается информация на входы делителя 9 об удельном весе пшака и металла. В делителе 9 определяется соотношение их удельных весов. Полученное соотношение подается на вход умножителя 8. На основании информации о массе сли- 1ТОГО металла до границы раздела шпак металл и соотношения удельного веса шлака и металла, подаваемой в умножитель 8, на его выходе формируется информация о массе шпака в расплаве, которая подается на вход цифрового индикатора 12. 1 з.п. ф-лы, 1 ил.

ля 9, на входы которого подключены задатчик 10 удельного веса шлака и задатчик 11 удельного веса металла. Выход умножителя 8 подключен к входу цифрового индикатора 12. На второй вход первого регистра 4 памяти подключен датчик 13 начала разливки. Грузоприемный узел 2 установлен на разливочном кране 14, которьй в период разливки содержит разливочный ковш 15 и изложницы 16. В разливочном ковше 15 показаны границы 17 раздела шпак-металл и верхний уровень 18 шлака.

Силоизмерительные датчики 1, определяющие массу расплава в сталераз- ливочном ковше 15, установленные под 1 рузоприемный узел 2, представляют собой тензометрические датчики, весоизмерительный элемент 3- серийный прибор, к примеру Ф 4231. Датчик 13 начала разливки, к примеру, блок-контакты реле типовой схемы управления электрогидравлическим приводом шиберного затвора сталеплавильного ковша. Датчик 6 границы раздела шлак- металл - серийный прибор, к примеру оптический прибор с зарядовой связью типа К 1200ЦП2.

В процессе слива металла из ковша верхний уровень шпака постепенно опускается и при достижений первоначальной границы раздела шлак-металл объем слитого металла равен объему шлака в ковше, а отсюда на основании

Р формулы V -5- имеем равенство

ff

Г

откуда находим

ЩЛ

Р

ши

.iмасса шлака;

масса металла, слитого до

- h

границы шпак-металлj

удельный вес шпака;

удельный вес металла. Устройство для определения массы шпака в расплаве работает следующим образом.

При подаче разливочным краном 14 сталеразливочного ковша 15 под раз- ливку металла в изложницы 16 с сило- измерительных датчиков 1 электрический сигнал поступает в измерительный элемент 3, где усиливается, преобразуется в цифровой код, и пропорциональный массе жидкого расплава в ковше 15 поступа ет на первый вход первого регистра 5 памяти и на первый вход вычитателя 4. В момент открытия шиберного затвора сталеразливочного ковша 15, с датчика 13 начала разливки поступает сигнал на второй вход первого регистра 5 памяти, в котором происходит запоминание значения мае- сы расплава в ковше до начала разливки металла в изложницы 16. Эта информация поступает на второй-вход вычитателя 4, в котором происходит сравнение информации, поступаюш,ей на первьй и второй входы. При этом на выходе вычитателя 4 формируется информация, пропорциональная массе сливаемого металла в изложницу 16. Эта информация подается на первьй вход второго регистра 6 памяти. При сливе металла верхний уровень шлака 18 опускается до уровня соответствующего наибольшему значению температурного градиента на футеровке ковша 15, соответствующего границе 17 раздела шпак-металл. При этом датчик 7 границы раздела шпак-металл вьдает сигнал на второй вход второго регистра 6

0

5

0

5

0

5

0

5

0

памяти, по которому происходит запоминание информации о массе металла, слитого в изложницу 16, которая подается на первьй вход умножителя 8. За- датчиком 11 удельного веса стали и задатчиком 10 удельного веса шлака подается информация на первый и вто- рой входы делителя 9 об удельном весе шлака и металла. В делителе 9 опре/геляется соотношение удельного веса шлака к удельному весу металла, полученное соотношение подается на второй вход умножителя 8. На основании информации о массе слитого металла до границы раздела ишак-металл и соотношения удельного веса шпака и металла, подаваемой в умножитель 8, на его выходе формируется информация о массе шлака в расплаве, которая подается на вход цифрового индикатора 12.

Таким , за счет введения датчика 13 начала разливки, датчика 7 границы раздела пшак-метапл, двух регистров 5 и 6 памяти, вычитателя 4, умножителя 8, задатчика 10 удельного веса шпака и задатчика 11 удельного веса металла реализуется способ определения массы шлака, в расплаве, позволяющий исключить попадание шпака в последний слиток и образование недоливов при разливке металла в изложницы.

Формула изобр-етения

УШЛ

JcT

масса шлака;

WA

Р,

где

РШ,Р„ - масса металла слитого до

Ял

границы раздела пшак-металл; JuA удельный вес шпака} Scr удельный вес металла. 2. Устройство для определения массы шлака в расплаве, содержащее гру- зоприемный узел, установленный на

514318936

силоизмерительные датчики, подсоеди-вторым входом первого регистра памя- ненные к весоизмерительному элементути, выход которого соединен с вторым и цифровой индикаторj отличаю- входом вычитателя, выход которого щ е е с я тем, что, с целью повьппения ссоединен с первым входом второго ре- точности определения массы шлака вгистра памяти, второй вход которого расплаве, оно снабжено датчиком на-соединен с выходом датчика границы чала разливки, датчиком границы раз-раздела шлак-металл, выход второго дела шлак-металл, двумя регистрамирегистра памяти подсоединен к перво- памяти, вычитателем, умножителем, Юму входу умножителя, к второму входу делителем, задатчиком удельного весакоторого подсоединен выход делителя, шпака, задатчиком удельного веса жид-к первому и второму входам которого кого металла, причем выход весоизме-подсоединены соответственно выход за- рительногр элемента соединен с пер-датчика удельного веса шлака и выход вым входом первого регистра памяти и 5задатчика удельного веса металла, вы- с первым входом вычитателя, выходход умножителя подсоединен к входу датчика начала разливки соединен сцифрового индикатора.

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕСА ШЛАКА И МЕТАЛЛАВ РАСПЛАВЕ | 0 |

|

SU213266A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-10-23—Публикация

1986-10-28—Подача