(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЗАЦИИ ПРОЦЕССА РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦЫ

1

Изобретение относится к области автоматизированного контроля и управления производственными процессами и может быть применено в черной металлургии в сталеплавильных цехах для управления процессом разливки стали в изложницы.

Известно устройство для автоматизации процесса разливки стали, содержащее датчики веса металла в ковше, цифровой следящий компенсатор, логические схемы, световое табло 1.

Наиболее близким к предлагаемому по технической сущности является устройство для взвешивания и дозирования жидкого металла, соде15жащее датчики веса расплава в ковше, аналого-цифровой преобразователь, блок управления, блок индикации 2.

Недостатком известных устройств является то, что при их использовании в сталеплавильных цехах во время разливки стали в изложницы имеют место потери металла в виде неполновесных слитков, идущих в металлолом.

Цель изобретения - уменьшение потерь металла, в виде неполновесных слитков, идущих в металлолом.

Указанная цель достигается тем, что в устройство для автоматизации процесса разливки стали в изложницы, содержащее датчики веса расплава в ковше, аналого-цифровой преобразователь, блок управления, блок индикации, введены блок задания программы разливки, блок контроля разливки, блок определения корректирующего воздействия, в.ходы которого соединены с выходами аналого-цифрового преобразователя, блок 10 задания программы разливки, блока контроля разливки, а выходы - с входами блока индикации и блока управления.

Блок задания программы разливки состоит из задатчика номинального значения дозы, задатчика типа и количества излож15ниц, задатчика доли щлака.

Кроме того, блок определения корректирующего воздействия содержит блок обработки информации, регистры па.мяти допустимых пределов изменения дозы, субблок 20 ввода-вывода информации и субблок цифрового вывода.

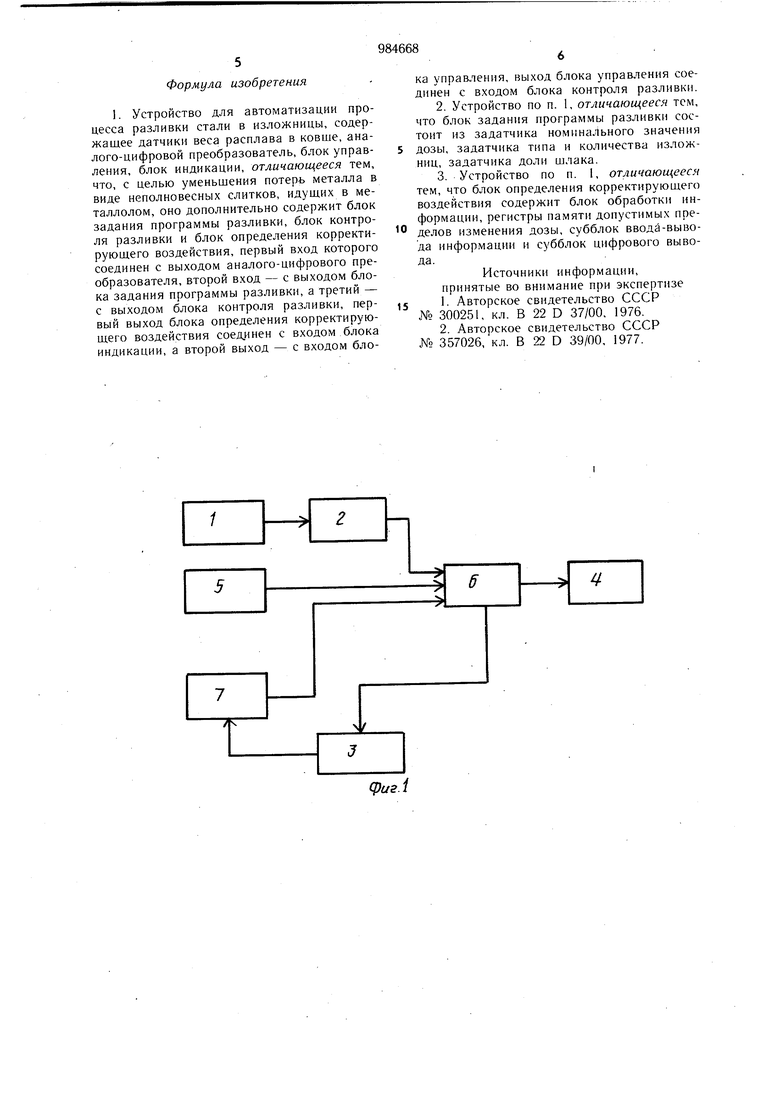

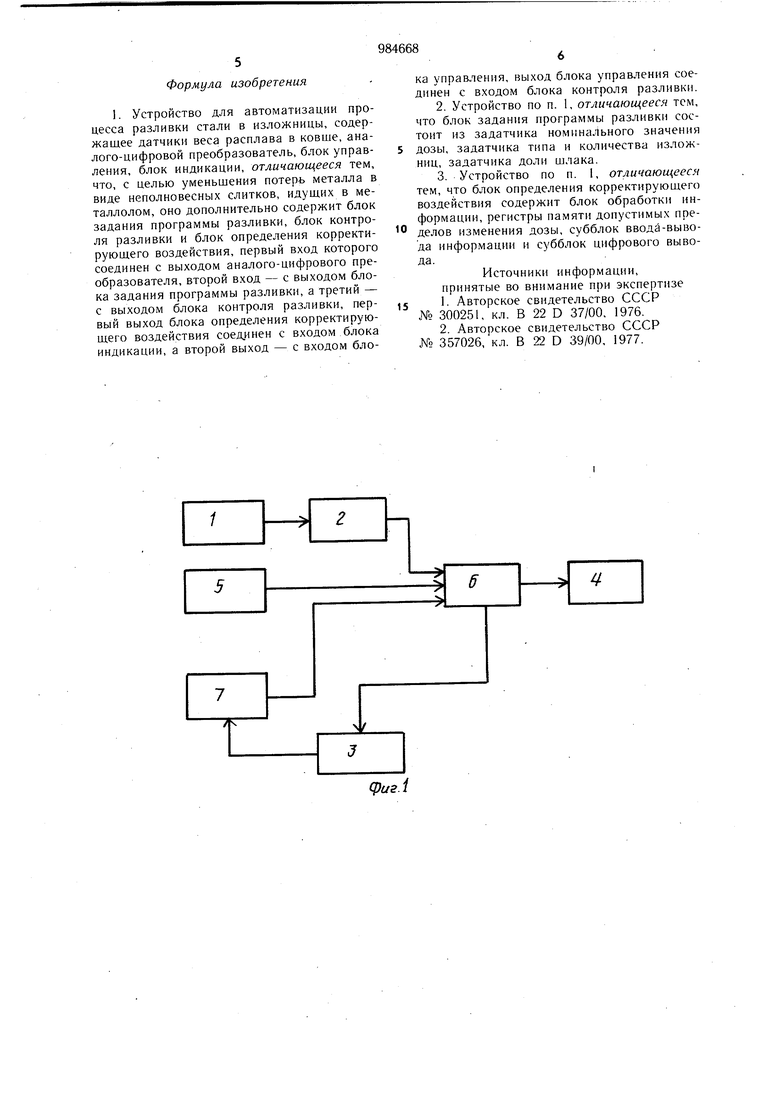

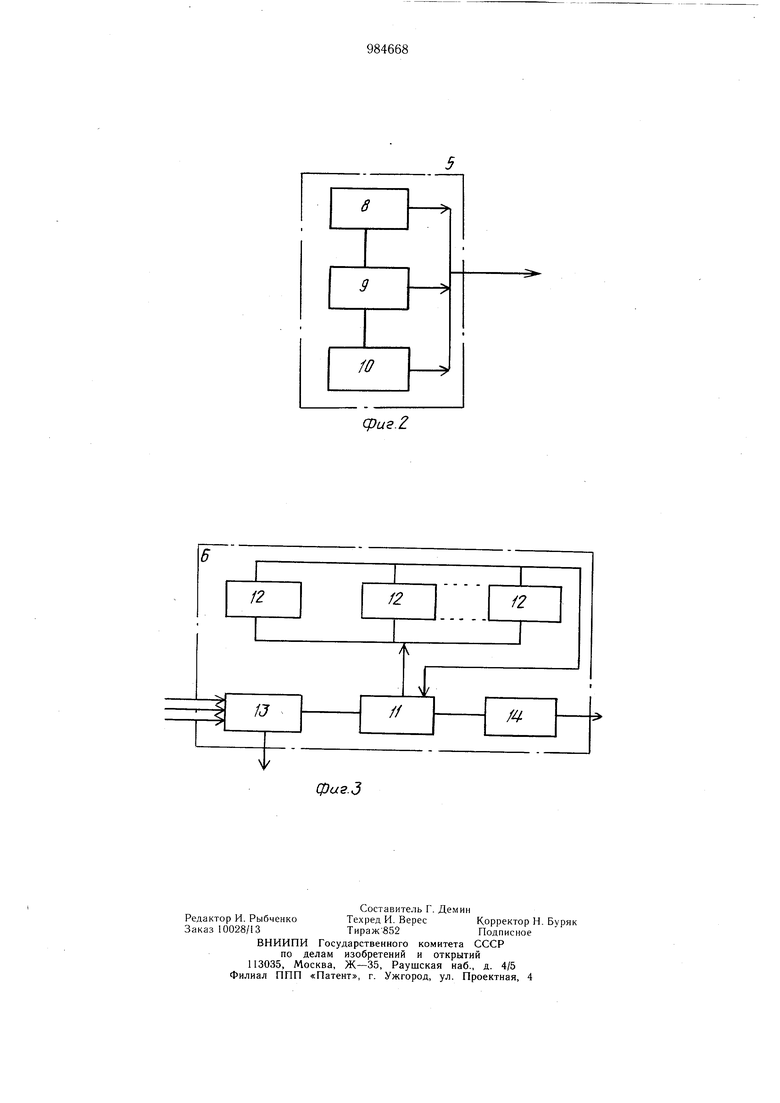

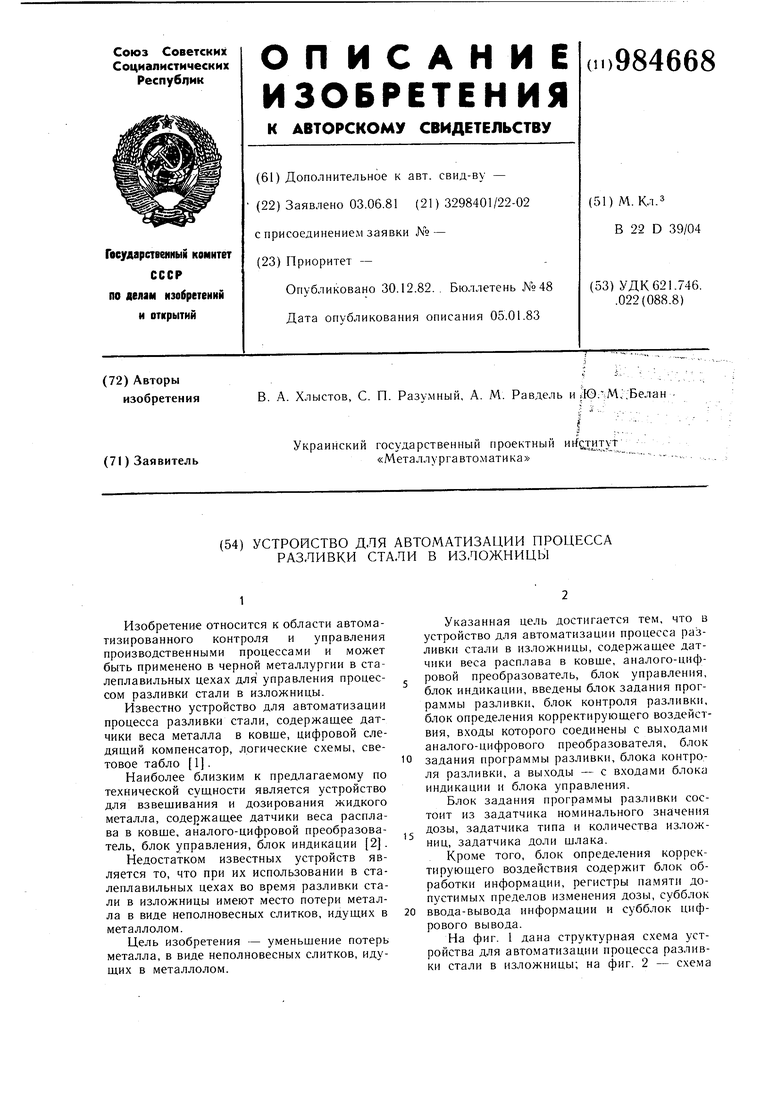

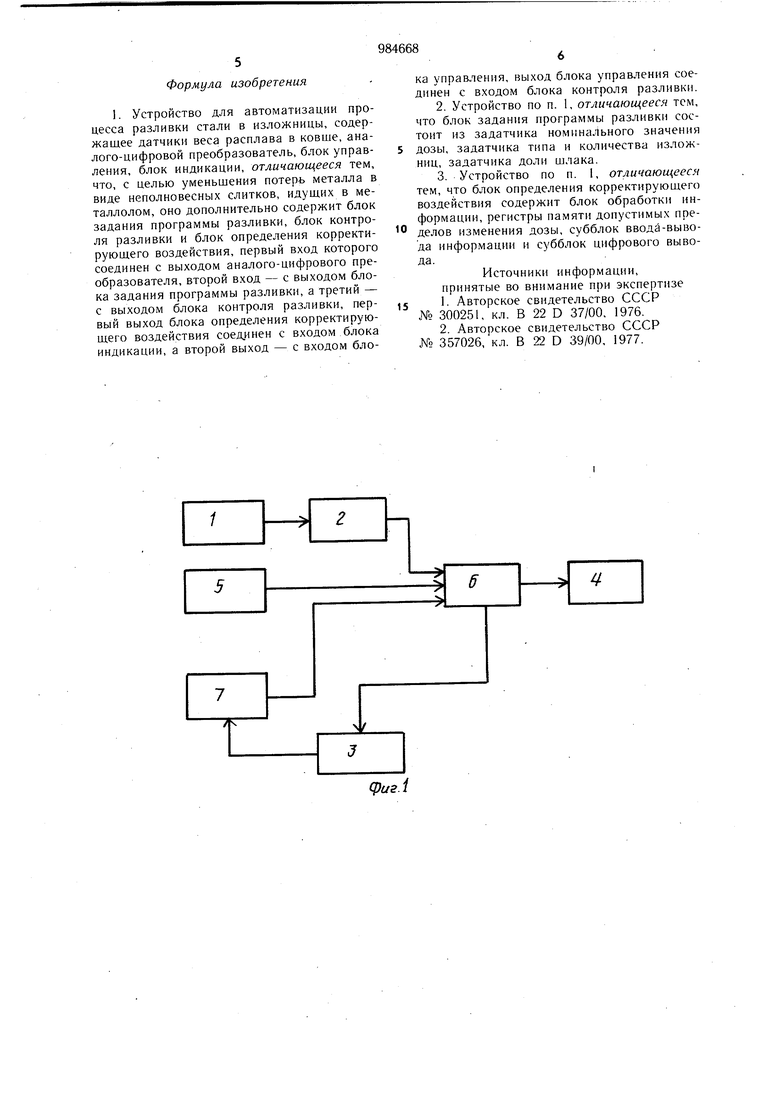

На фиг. 1 дана структурная схема устройства для автоматизации процесса разливки стали в изложницы; на фиг. 2 - схема

блока задания программы разливки; на фиг. 3 - схема блока определения корректируюилего воздействия.

Устройство содержит датчик 1 веса расплава в ковше, аналого-цифровой преобразователь 2, блок 3 управления, блок 4 индикации, блок 5 задания программы разливки, блок 6 определения корректирующего воздействия, блок 7 контроля разливки.

Датчик 1 веса расплава в ковше соединен с входом аналого-цифрового преобразователя 2. Входы блока 6 определения корректирующего воздействия соединены с выходами аналого-цифрового преобразователя 2, блока 5 задания программы разливки, а выходы блока 6 определения корректирующего воздействия соединепы с входами блока 4 индикации и блока 3 управления. Выход блока 3 управления соединен с входом блока 7 контроля разливки.

Датчик 1 веса расплава в ковше представляет собой серийно выпускаемые тёнзометрические датчики, например, типа ТЕНЗИЦЕЛЛ производства ВНР. Аналого-цифровой преобразователь 2 - серийный, выпускаемый отечественной промышленностью, к примеру, типа ППНК-1. Блок 3 управления представляет собой типовую схему управления электрогидравлическим приводом шиберного затвора- сталеразливочного ковша. В качестве блока 4 индикации мэжет быть, к примеру, применен прибор цифрового вывода ПВКЦ2-4.

Блок 5 задания программы разливки (фиг. 2) состоит из датчика 8 поминального значения дозы, задатчика 9 типа и количества изложниц, задатчика 10 доли шлака, выполненных, к примеру, в виде серийно выпускаемых -задатчиков цифровых сигналов.

Блок 6 определения корректирующего воздействия (фиг. 3) сотоит из блока 11 обработки информации, к примеру, типа УМЦР1, регистров 12 памяти, допустимых пределов изменения дозы, к примеру, типа БНОП1, субблока 13 ввода-вывода информации, к примеру, типа БВКУ-1, субблока 14 цифрового вывода, например, типа БВКЦб В качестве блока 7 контроля разливки могут быть использованы, к примеру, блок контакты реле схемы управления электрогидравлическим приводом шибера сталеразливочного ковща или конечные выключатели, установленные на штоке гидроцилиндра, или же фотоэлемент, свизированный на струю металла, вытекающего из ковша.

Устройство для автоматизации процесса разливки стали в изложницы работает следующим образом.

С датчика 1 веса расплава в ковще через аналого-цифровой преобразователь 2, из блока 5 задания программы разливки и блока 7 контроля разливки в субблок 13 вводавывода информации блока 6 определения корректирующего воздействия поступает

следующая информация: значение веса расплава в ковше, номинальное значение дозы, тип и количество изложниц, подготовленных к разливке, значение коэффициента, учитывающего долю шлака в расплаве, сигнал об открытии шибера сталеразливочного ковща. По значениям веса расплава в ковше, доли шлака в расплаве, заданного оператором разливки, блок 11 обработки информации определяет вес плака и вес металла в ковше.

На основании информации о весе металла и сигнала на выходе блока 7 контроля разливки об открытии и закрытии шибера сталеразливочпого ковша в результате логического анализа блок И обработки ипформации блока 6 определения корректирующего воздействия рассч|1тывает количество заполкепных изложниц. С учетом количества оставшегося в ковше металла и количества незаполненных изложниц блок 11 обработки информации рассчитывает величину отклонения количества металла, приходящего на одну из изложниц, относительно номинального значения дозы. Величина отклонения сравнивается блоком 11 со значениями, хранящимися в регистрах 12-12 памяти допустимых пределов изменения дозы.

Если величина отклонения находится в допустимых пределах, блоком 6 определения корректирующего воздействия формируется задание блоку 3 управления на корректировку величины дозы и реко.мендации отображаются оператору блоком 4 индикации.

Если величина отклонения превышает допустимые пределы, блок 6 определения корректирующего воздействия анализирует возможность разлива оставшегося металла 5 в изложницы другого типа с меньшим или большим развесом слитков. Блок 4 ипдикации осуществляет отображение рекомендаций по изменению програ.м.мы разливки.

Информацию о номинальном значении дозы, типе и количестве изложниц, степени 0 насыщенности расплава шлаком вводит оперативный персонал перед начало.м разливки плавки посредством блока 5 задания программы разливки.

Устройство для автоматизации процесса 5 разливки стали в изложницы бла1одаря оперативному контролю хода процесса разливки стали в изложницы, в частности изменения веса ковша с металлом, учета количества имеющихся изложниц и т. д., оперативному определению корректирующего воздейст0 ВИЯ позволяет уменьшить и даже устранить потери металла в виде неполновесных слитков, идущих в металлолом.

Изобретение может быть примепено в конвертерных, мартеновских электросталеплавильных цехах, в которых разливку осуществляют в изложницы и допускается определенное колебание веса разливаемых слитков относительно номинального значения.

Формула изобретения

1. Устройство для автоматизации процесса разливки стали в изложницы, содержащее датчики веса расплава в ковше, аналого-цифровой преобразователь, блок управления, блок индикации, отличающееся тем, что, с целью уменьшения потерь металла в виде неполновесных слитков, идущих в металлолом, оно дополнительно содержит блок задания программы разливки, блок контроля разливки и блок определения корректирующего воздействия, первый вход которого соединен с выходом аналого-цифрового преобразователя, второй вход - с выходом блока задания программы разливки, а третий - с выходом блока контроля разливки, первый выход блока определения корректирующего воздействия соединен с входом блока индикации, а второй выход - с входом блока управления, выход блока управления соединен с входом блока контроля разливки.

2.Устройство по п. 1, отличающееся тем, что блок задания программы разливки состоит из задатчика номинального значения дозы, задатчика типа и количества изложниц, задатчика доли шлака.

3.Устройство по п. 1, отличающееся тем, что блок определения корректирующего воздействия содержит блок обработки информации, регистры памяти допустимых пределов изменения дозы, субблок ввода-вывода информации и субблок цифрового вывода.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 300251, кл. В 22 D 37/00, 1976.

2.Авторское свидетельство СССР № 357026, кл. В 22 D 39/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Крановые весы | 1982 |

|

SU1059446A2 |

| Устройство для оптимального распределения металла по изложницам | 1977 |

|

SU710772A1 |

| Автоматическое устройство для определения массы металла в разливочном ковше установки непрерывной разливки металла | 1984 |

|

SU1168323A1 |

| Устройство для дозирования жидкого металла | 1990 |

|

SU1756016A1 |

| Устройство для определения веса расплава в ковшах на подъемных кранах | 1983 |

|

SU1114894A1 |

| Устройство для разливки стали в изложницу | 1983 |

|

SU1125101A1 |

| Устройство автоматического управления порезом слитка на установке непрерывной разливки металла | 1980 |

|

SU942870A1 |

| Способ определения массы шлака в расплаве и устройство для его осуществления | 1986 |

|

SU1431893A1 |

| Способ регулирования уровня металлаВ КРиСТАллизАТОРЕ | 1979 |

|

SU829327A1 |

| Устройство взвешивания жидкого металла в ковше и дозирования его в слитки заданной массы | 1980 |

|

SU952433A1 |

Авторы

Даты

1982-12-30—Публикация

1981-06-03—Подача