Приизвестиых способах конверсии вся технологическая смесь подается сразу на катализатор, где она нагревается и начинаются эндотермические реакции при паровой и углекислотной конверсиях или вначале экзотермические, а затем эндотермические при кислородной конверсии. В этих условиях вся конвертируемая смесь, поступая на катализатор, проходит температурный интервал 500- 850°С - наиболее опасный с точки зрения сажевыделения, так как оно в зависимости or своего развития приводит либо к постепенному разрушению катализатора, либо к полному прекращению процесса (забиванию насадки), либо к выносу углерода с газом. Наличие же дисперсного углерода в газе для некоторых процессов недопустимо.

С целью устранения сажевыделения и получения газа с содержанием окислителей (COo + HgO) менее 3%, лредлагается подвергать конверсии смесь переменного (по отношению кислорода к углероду) состава.

Сначала на катализатор подают смесь, обедненную углеводородами, а затем их содержание постепенно по мере разогрева газа увеличивают с таким расчетом, чтобы, с одной стороны, исключить образование сажи при низких температурах газа и насадки в начале процесса, а с другой стороны, снизить содержание окислителей в конечном газе ностепениым увеличением содержания углеводородов в смеси по ходу конверсии.

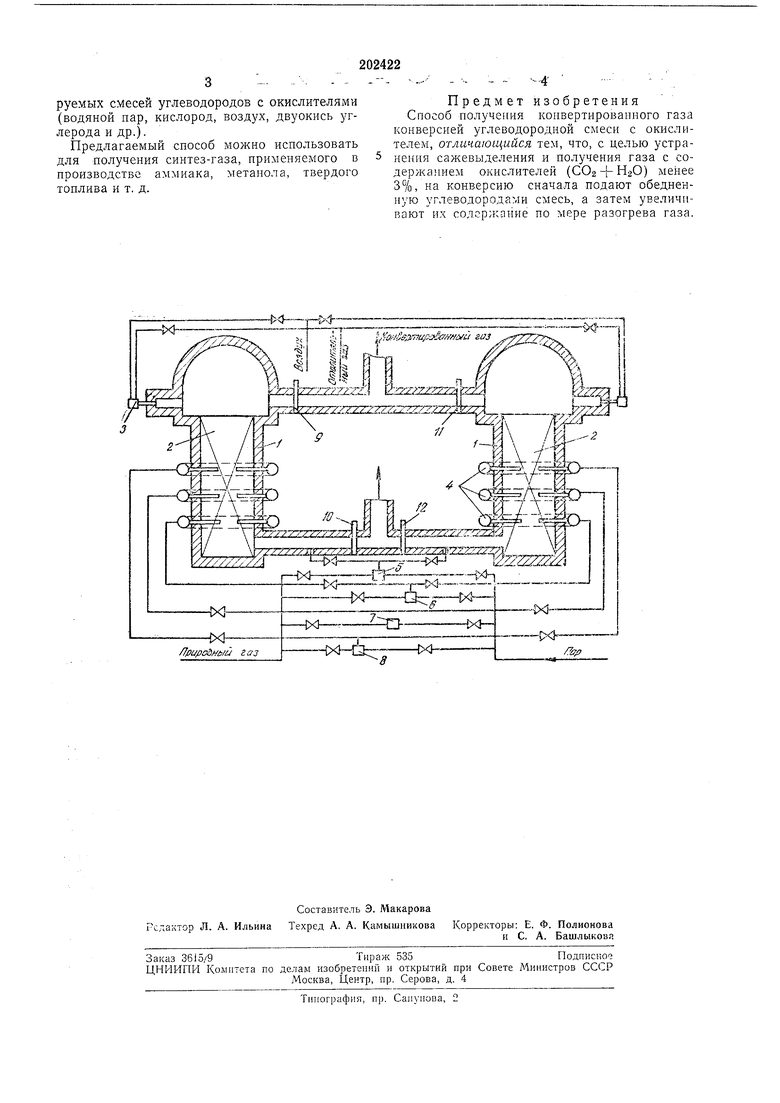

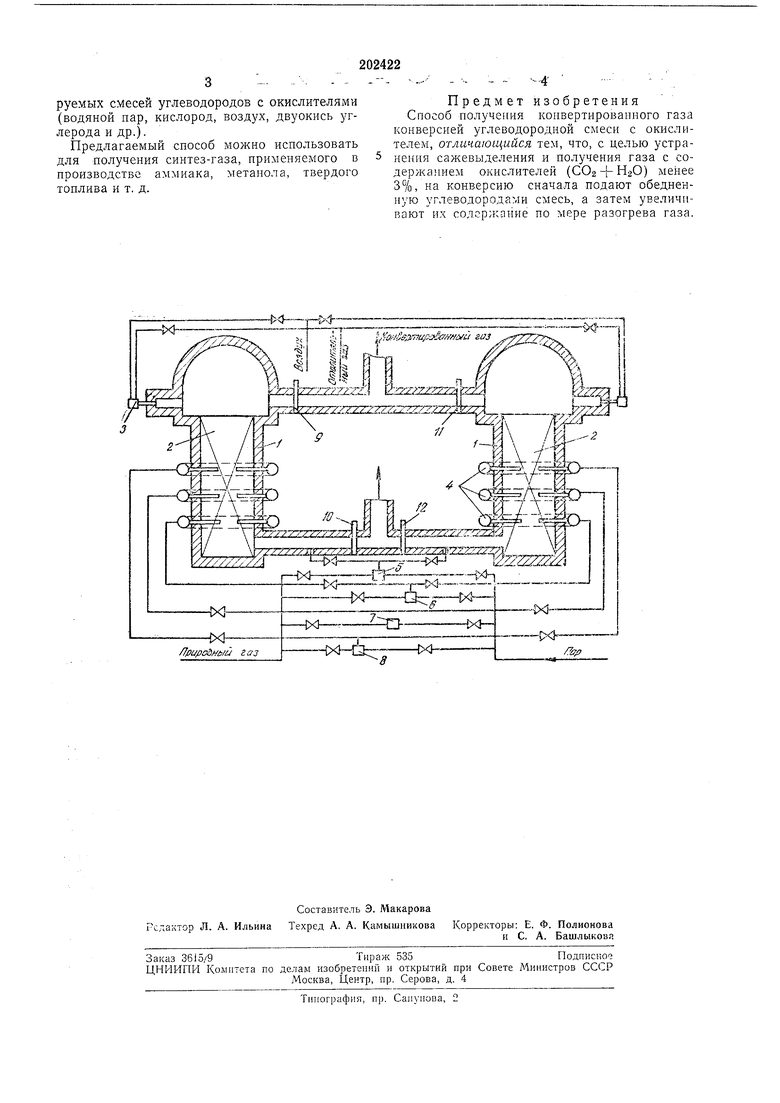

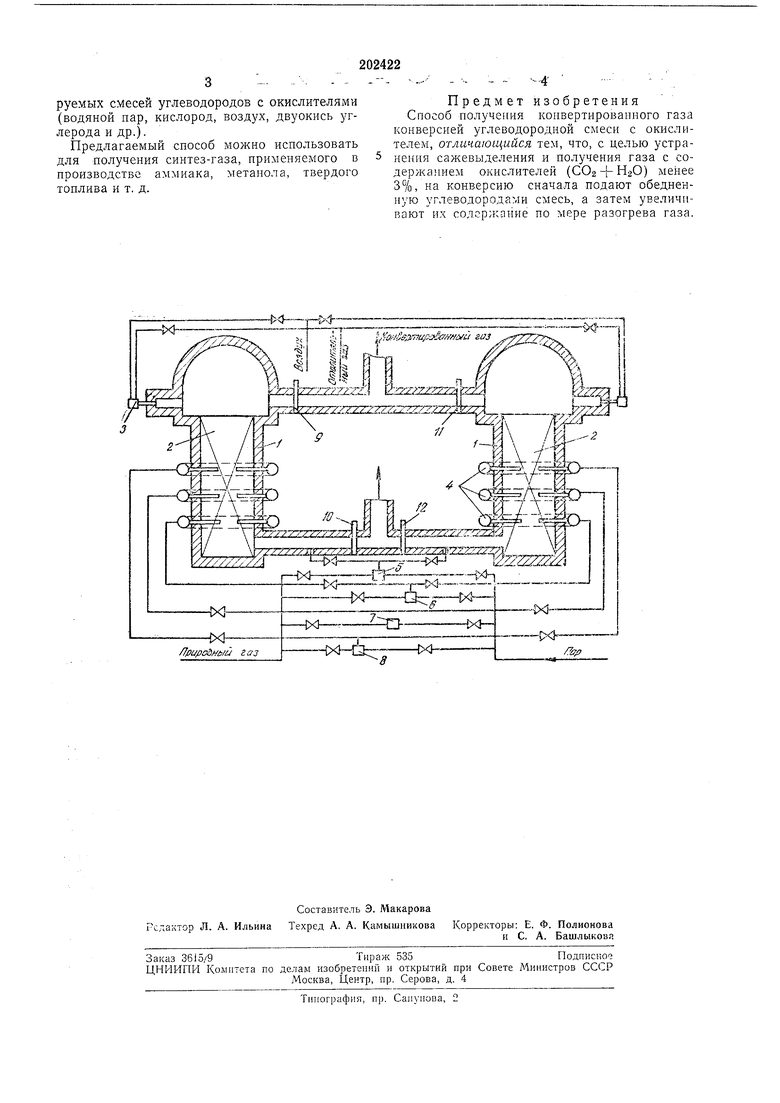

На чертеже представлена принципиальная технологическая схема получения конвертированного газа описываемым способом.

Технологическая схема состоит из двух реакторов / конверсии с насадкой 2, двух горелок 3, кольцевых трубопроводов 4 с жароупорными распределительными трубами для

подачи технологической смеси неременного состава, смесителей 5-8 и шиберов 9-12.

Когда левый конвертор находится в режиме разогрева, насадка нагревается продуктами горения при открытом / н закрытом Р шибеpax. Правый конвертор в это время находится в режиме конверсии. Шибер 12 закрыт, а // - открыт. Часть технологической смеси, обедненной углеводородами, из смесителя 5 иодается в низ конвертора, а другая часть -

из смесителей 6-8 по высоте конвертора. Смесь постепенно обогащается углеводородамн по мере увеличения высоты кольцевого трубопровода. Этим способом подачи технологической смеси соблюдаются условия ведения конверсии без сажевыделения.

Преимуществом способа является также и то, что он применим для получения газа-восстановителя в широком диапазоне конечной температуры конвертированного газа (800-

руемых смесей углеводородов с окислителями (водяной пар, кислород, воздух, двуокись углерода и др.).

Предлагаемый способ можно использовать для получения синтез-газа, применяемого в производстве аммиака, метаиола, твердого топлива и т. д.

Предмет изобретения Способ получения копвертировапиого газа конверсией углеводородной смеси с окислителем, отличающийся тем, что, с целью устранения сажевыделения и получения газа с содержа}шем окислителей (CO2-J-H2O) менее 3%, на конверсию сначала подают обедненную углеводородами смесь, а затем увеличивают их солср кание но мере разогрева газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2240437C1 |

| Способ двухступенчатой каталитической конверсии углеводородного сырья | 1977 |

|

SU784148A1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2488013C2 |

| СПОСОБ КОНВЕРСИИ ДИЗЕЛЬНОГО ТОПЛИВА И КОНВЕРТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2515326C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКСИДА УГЛЕРОДА | 2006 |

|

RU2373146C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗА ВОССТАНОВИТЕЛЯ | 1965 |

|

SU173375A1 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ И КОНВЕРТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2325320C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574254C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2002 |

|

RU2228901C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА МЕТАНОЛА | 2015 |

|

RU2620434C1 |

Даты

1967-01-01—Публикация