Известны способы спекания электродов путем подключения электродов под токовую нагрузку.

Однако при этом способе процесс спекания длится очень долго, примерно, 48-60 час.

Целью настоящего изобретения является устранение указанного недостатка.

Это достигается тем, что внутрь электродов помещают графитовый сердечник и пропускают через него ток в течение первого часа, равный по величине 1,5-2о/о от максимального тока печи, например, 500 а, с периодическим выключением нагрузки, например, через каждые 10 мин, продолжительностью на 10-15 мин, а в каждый последующий час до полного спекания электродов ток увеличивают соответственно на указанную величину, например, на 500-600 а, без снятия с них нагрузки.

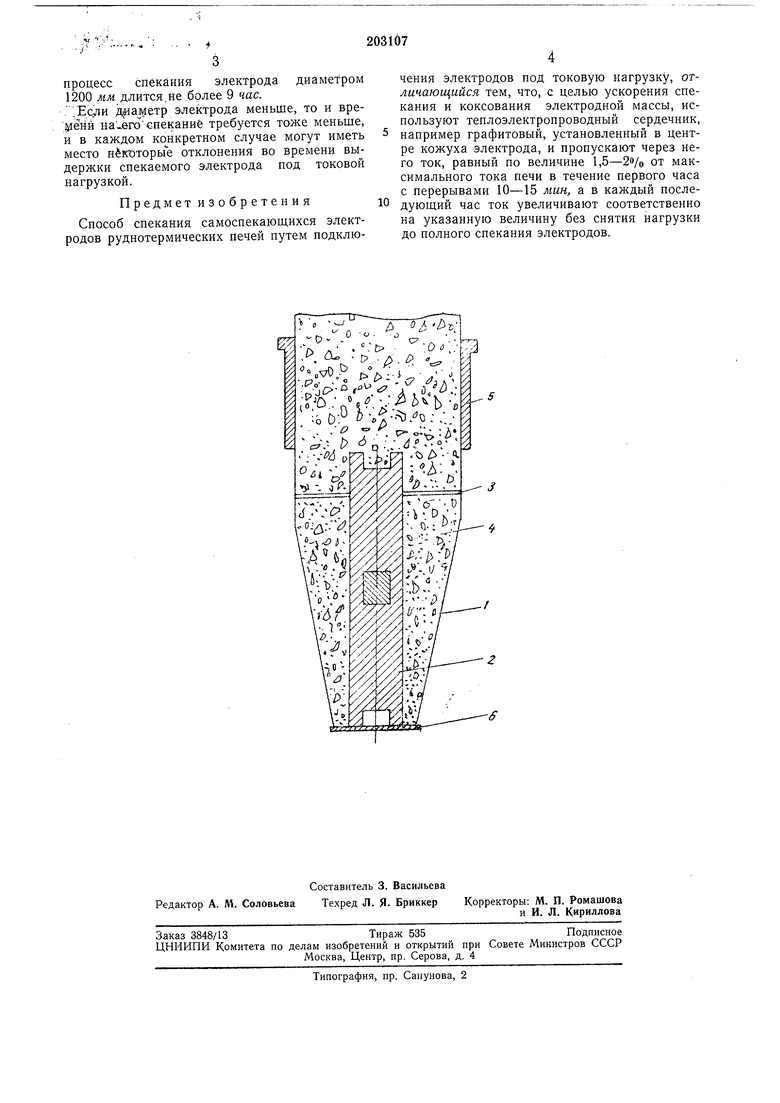

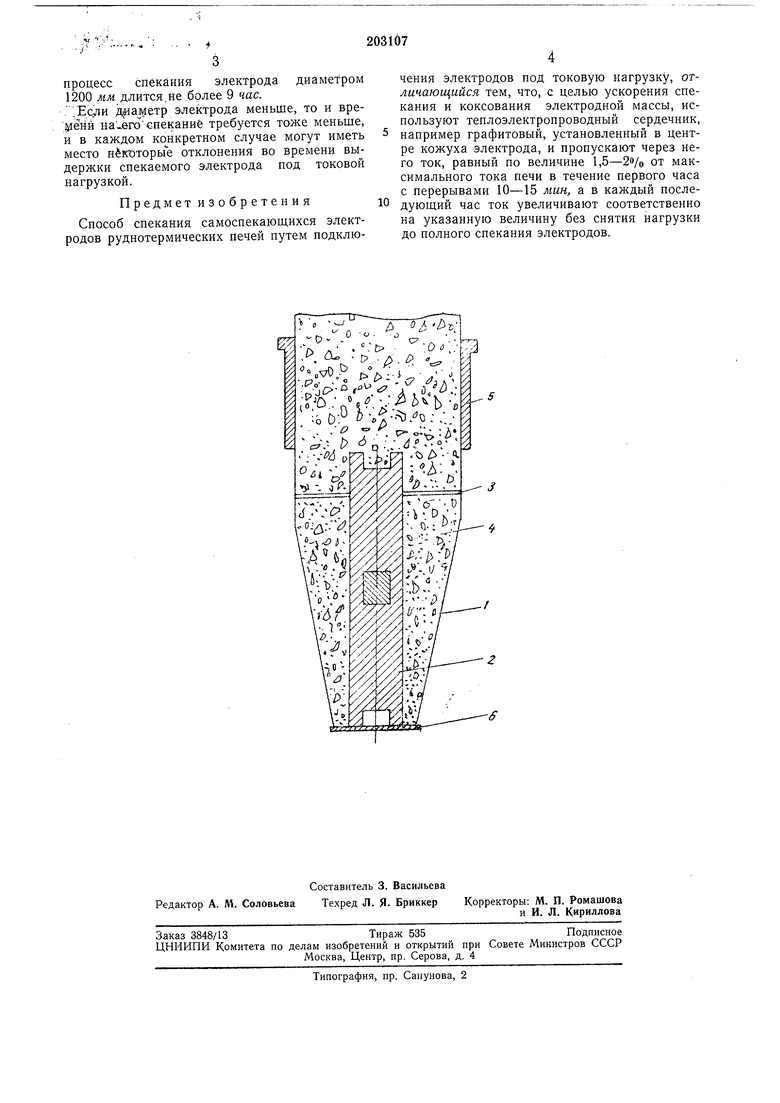

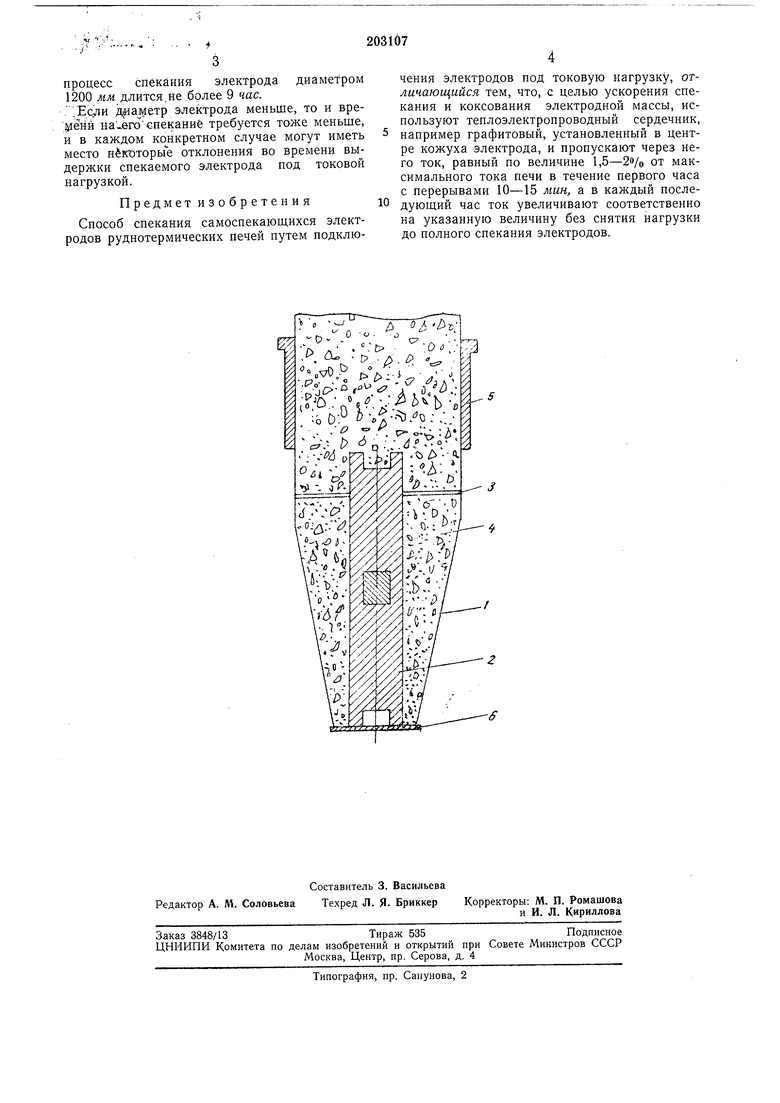

На чертеже показан разрез самоспекающегося электрода 1, в коническую часть которого вставлен графитовый сердечник 2, представляющий собой две секции графитового электрода, закрепленный в центре кожуха электрода / распорками 3. Свободный объем кожуха электрода / заполнен дробленой (крупностью до 50 мм) электродной массой 4 на 1 м выще контактных щечек 5. Дно 6 конической части электрода сделано из стали толщиной 10-15 мм. Подготовленный таким образом электрод работает в следующем режиме: электрод включают под токовую нагрузку, например, 500 а с низкой стороны печного трансформатора (максимальная токовая нагрузка на печи 29100 а) в дуговой режим работы на кокс или другую электропроводящую щихту.

В течение первого часа через каждые 10 мин работы нагрузка снимается на 10-

15 мин (без отключения печи подъемом электрода) . Таким образом в течение первого часа электрод находится под нагрузкой примерно 30 мин. В дальнейщем токовая нагрузка на электрод в течение каждого часа увеличивается на 500-600 а. При этом электрод работает без снятия нагрузки. В связи с этим возникает высокая температура. Днище конической части электрода нагревается и передает тепло графитовому сердечнику, который,

обладая больщой теплопроводностью, нагревает вокруг себя электродную массу. Масса от двустороннего нагрева (снаружи - от кожуха и в центре - от графитового сердечника) быстро становится пластичной и уплотняется. Стальное днище оплавляется; дуга горит между графитовым сердечником и шихтой. Графит нагревается по всей своей высоте и электродная масса быстро спекается. При достижении 4000-5000 а электрод уже полпроцесс спекания электрода диаметром 1200 мм длится.не более 9 час. Г . д иаметр электрода меньше, то и вре{ценй на,егоспекание требуется тоже меньше, и в каждом конкретном случае могут иметь место нёюэторьГе отклонения во времени выдержки спекаемого электрода под токовой нагрузкой.

Предмет изобретения

Способ спекания самоспекающихся электродов руднотермических печей путем подключения электродов под токовую нагрузку, огличающийся тем, что, с целью ускорения спекания и коксования электродной массы, используют теплоэлектропроводный сердечник, например графитовый, установленный в центре кожуха электрода, и пропускают через него ток, равный по величине 1,5-2о/о от максимального тока печи в течение первого часа с перерывами 10-15 мин, а в кансдый последующий час ток увеличивают соответственно на указанную величину без снятия нагрузки до полного спекания электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Самоспекающийся электрод | 1977 |

|

SU745026A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ САМОСПЕКАЮЩЕГОСЯ УГОЛЬНОГО ЭЛЕКТРОДА | 1996 |

|

RU2134032C1 |

| САМОСПЕКАЮЩИЙСЯ ЭЛЕКТРОД | 1995 |

|

RU2121247C1 |

| Рабочий конец самоспекающегося электрода | 1980 |

|

SU955530A1 |

| Самоспекающийся электрод | 1983 |

|

SU1092762A1 |

| Способ коксования самоспекающегося электрода и устройство для его реализации | 1977 |

|

SU777859A1 |

| Самоспекающийся электрод | 1983 |

|

SU1190947A1 |

| Способ пуска в эксплуатацию рудовосстановительной электропечи с самоспекающимися электродами | 1977 |

|

SU661040A1 |

| ВОССТАНОВИТЕЛЬНАЯ ПЕЧЬ | 2012 |

|

RU2551738C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ БЕЗ ПРИМЕСЕЙ ДЛЯ ДУГОВЫХ ЭЛЕКТРОПЕЧЕЙ | 1992 |

|

RU2123242C1 |

.:-,.

.. -оЧ .Ь-.

.

-bD: Ь-,. - :о .. „-:.

. 1

-ч

t. о V

Даты

1967-01-01—Публикация