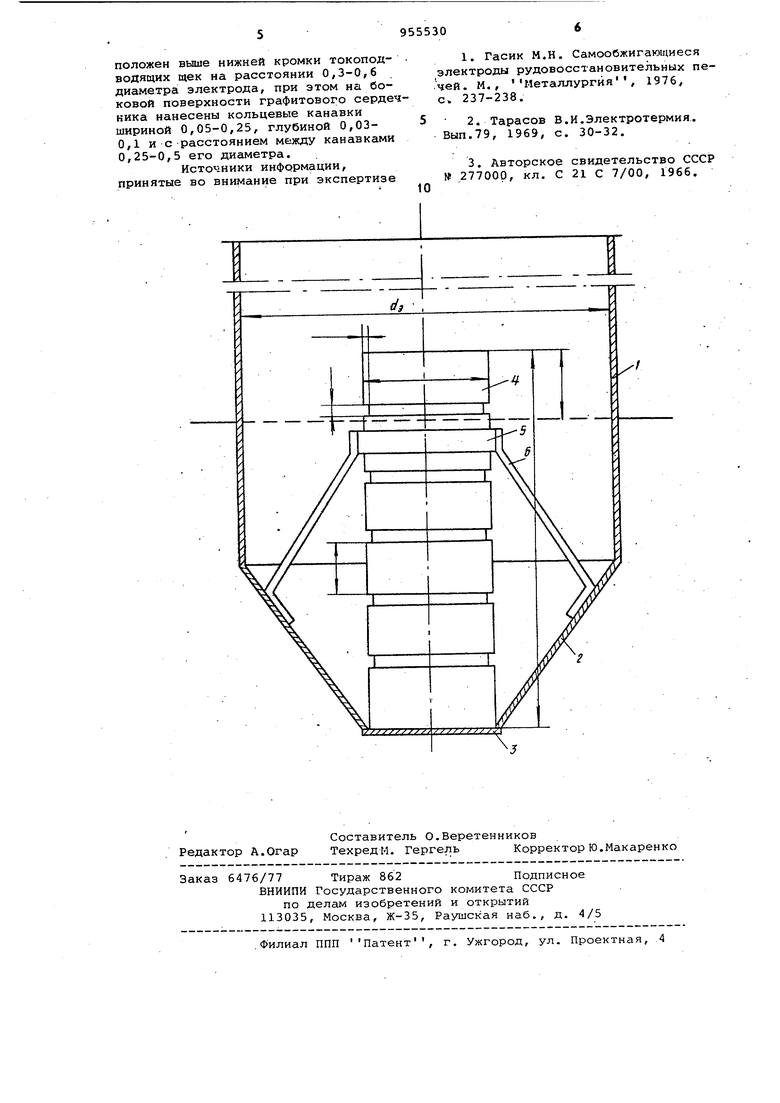

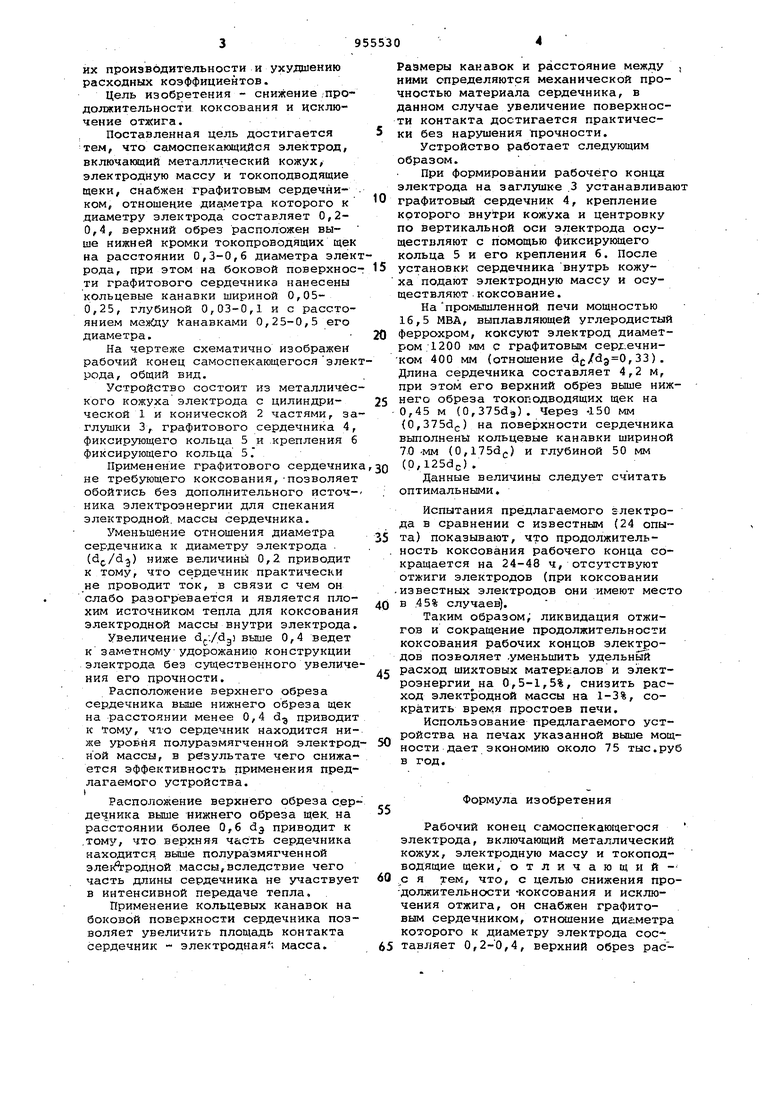

их производительности и ухудшению расходных коэффициентов. Цель изобретения - снижение /продолжительности коксования и исключение отжига. Поставленная цель достигается тем, что самоспекающийся электрод, включаквдий металлический кожух, электродную массу и токоподводящие щеки, снабжен графитовым сердечником, отношение диаметра которого к диаметру электрода составляет 0,20,4, верхний обрез расположен выше нижней кромки токопроводящих щек на расстоянии 0,3-0,6 диаметра элек рода, при этом на боковой поверхнос ти графитового сердечника нанесены кольцевые канавки шириной 0,050,25, глубиной 0,03-0,1 и с расстоянием меяСцу Канавками 0,25-0,5 его диаметра. На чертеже схематично изображен рабочий конец самоспекающегосяэлек рода, общий вид. Устройство состоит из металличес кого кожуха электрода с цилиндри2 частями, за ческой 1 и конической глушки 3, графитового сердечника 4 фиксирующего кольца 5 и крепления 6 фиксирующего кольца 5. Применение графитового сердечник не требующего коксования,-позволяет обойтись без дополнительного источника электроэнергии для спекания электродной, массы сердечника. Уменьшение отношения диаметра сердечника к диаметру электрода . (dj/dj) ниже величины 0,2. приводит к тому, что сердечник практически не проводит ток, в связи с чем он слабо разогревается и является плохим источником тепла для коксования электродной массы внутри электрода Увеличение . выше 0,4 ведет к заметному удорожанию конструкции электрода без существенного увеличе ния его прочности. Расположение верхнего обреза сердечника выше нижнего обреза щек на расстоянии менее 0,4 dg приводит к Тому, что сердечник находится ни же уровня полуразмягченной электрод ной массы, в результате чего снижается эффективность применения предлагаемого устройства. 1 Расположение верхнего обреза с.ер дечника выше нижнего обреза щек. на расстоянии более 0,6 dj приводит к .тому, что верхняя часть сердечника находится выше полуразмягченной элеЛродной массы, вследствие чего часть длины сердечника не участвует в интенсивной передаче тепла. Применение кольцевых канавок на боковой поверхности сердечника позволяет увеличить площадь контакта сердечник - электродная; масса. Размеры канавок и расстояние между , ними определяются механической прочностью материала сердечника, в данном случае увеличение поверхности контакта достигается практически без нарушения прочности. Устройство работает следующим образом. При формировании рабочего конца электрода на заглушке .3 устанавливают графитовый сердечник 4, крепление которого внутри кожуха и центровку по вертикальной оси электрода осуществляют с помощью фиксирующего кольца 5 и его крепления 6. После установки сердечника внутрь кожуха подают электродную массу и осуществляют . коксование . На промышленной печи мощностью 16,5 МВД, выплавляющей углеродистый феррохром, коксуют электрод диаметром 1200 мм с графитовым серд:.ечником 400 мм (отношение dj.,33) . Длина сердечника составляет 4,2 м, при этом его верхний обрез выше нижнего обреэа токоподводящих щек на 0,45 м (0,375d9). Через -150 мм {0,375d(..) на поверхности сердечника выполнены кольцевые канавки шириной 7-0 -мм (0,175d(.) и глубиной 50 мм (0,125dc). Данные величины следует считать оптимальными. Испытания предлагаемого злектрода в сравнении с известным (24 опыта) показывают, что продолжительность коксования рабочего конца сокращается на 24-48 ч, отсутствуют отжиги электродов (при коксовании известных электродов они имеют место в .45% случаев. Таким образом; ликвидация отжигов и сокращение продолжительности коксования рабочих концов электродов позволяет .уменьшить удельный расход шихтовых материалов и электроэнергии на 0,5-1,5%, снизить расход электродной массы на 1-3%, сократить время простоев печи. Использование предлагаемого устройства на печах указанной выше мощности дает экономию около 75 тыс.руб в год. Формула изобретения Рабочий конец самоспекающегося электрода, включающий металлический кожух, электродную массу и токоподводящие щеки, отличающийс я тем, что, с целью снижения про-должительности -коксования и исключения отжига, он снабжен графитовым сердечником, отношение диаметра которого к диаметру электрода составляет 0,2-0,4, верхний обрез расположен выше нижней кромки токоподводящих щек на расстоянии 0,3-0,6 диаметра электрода, при этом на боковой поверхности графитового серденика нанесены кольцевые канавки шириной 0,05-0,25, глубиной 0,030,1 и с расстоянием между канавками 0,25-0,5 его диаметра.

Источники информации, принятые во внимание при экспертизе

1. Гасик М.Н. Самообжигающиеся электроды рудовосстановительных печей. М., Металлургия, 1976, с. 237-238.

5 2. Тарасов В.И.Электротермия.. Вып.79, 1969, с. 30-32.

3. Авторское свидетельство СССР № 277000, кл. С 21 С 7/00, 1966.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Руднотермическая электропечь | 1978 |

|

SU818032A1 |

| Способ пуска в эксплуатацию рудовосстановительной электропечи с самоспекающимися электродами | 1977 |

|

SU661040A1 |

| Электродный узел электропечи для плавки электрокорунда | 1980 |

|

SU951757A1 |

| Рудовосстановительная печь | 1989 |

|

SU1695112A1 |

| Устройство для перепуска самоспекающегося электрода руднотермической электропечи | 1977 |

|

SU734898A1 |

| Кожух самоспекающегося электрода | 1981 |

|

SU984067A1 |

| Самоспекающийся электрод | 1977 |

|

SU745026A1 |

| СПОСОБ СПЕКАНИЯ САМОСПЕКАЮЩИХСЯ ЭЛЕКТРОДОВ | 1967 |

|

SU203107A1 |

| Способ коксования самоспекающегося электрода и устройство для его реализации | 1977 |

|

SU777859A1 |

| Зонд для определения местоположения границы коксования электродной массы самоспекающегося электрода | 1982 |

|

SU1095458A1 |

Авторы

Даты

1982-08-30—Публикация

1980-08-28—Подача