Известны способы контроля качества акустического контакта, например с помощью донного сигнала для прямых головок; с использованием двух призматических искательных головок, включенных параллельно и расположенных одна навстречу другой при контроле труб, и др.

Однако эти способы не являются универсальными и в некоторых случаях (например, при большой непараллельности стенок изделия, когда отраженный от дна сигнал может не попасть на пьезоэлемент; при контроле крупногабаритных деталей и детален сложной конфигурации) малоэффективны.

Предлагаемый способ отличается от известных тем, что приннмаемые преобразователем головки сигналы структурных реверберациопных шумов усиливают и детектируют, полученные носле детектирования видеосигналы вновь усиливают и определяют качество акустического коптакта но уровню видеосигналов.

Это позволяет регистрировать качество акустического контакта нри дефектоскопии изделий любой формы и размеров.

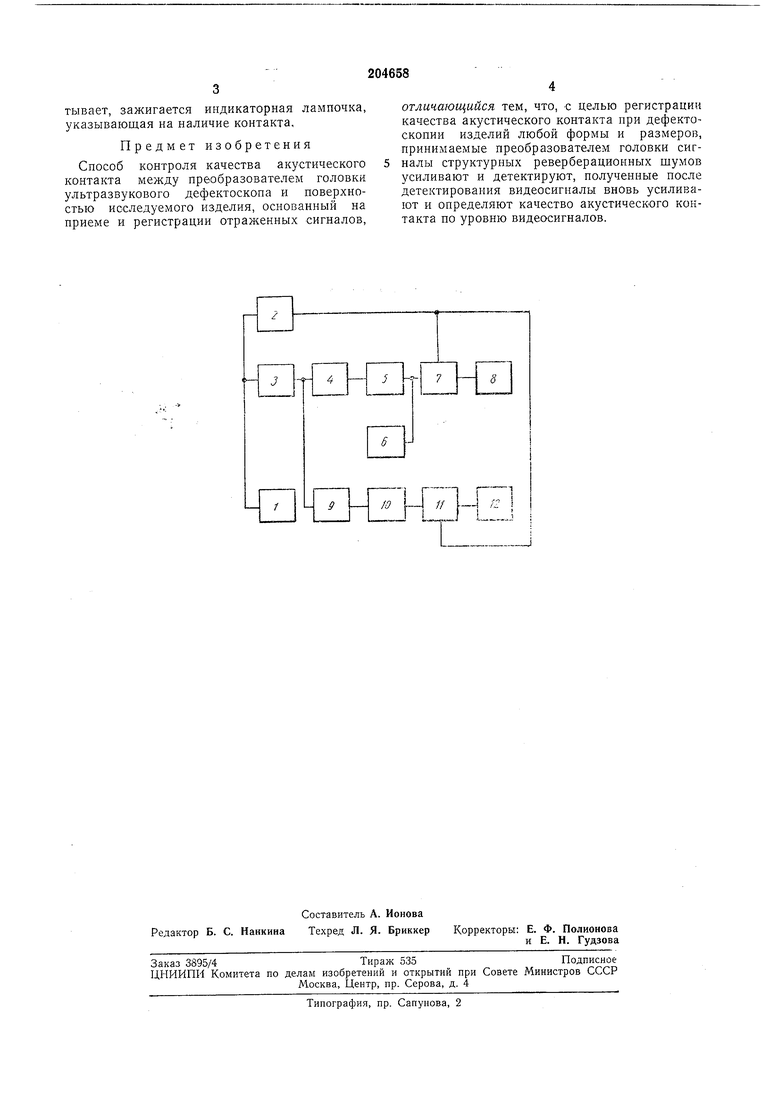

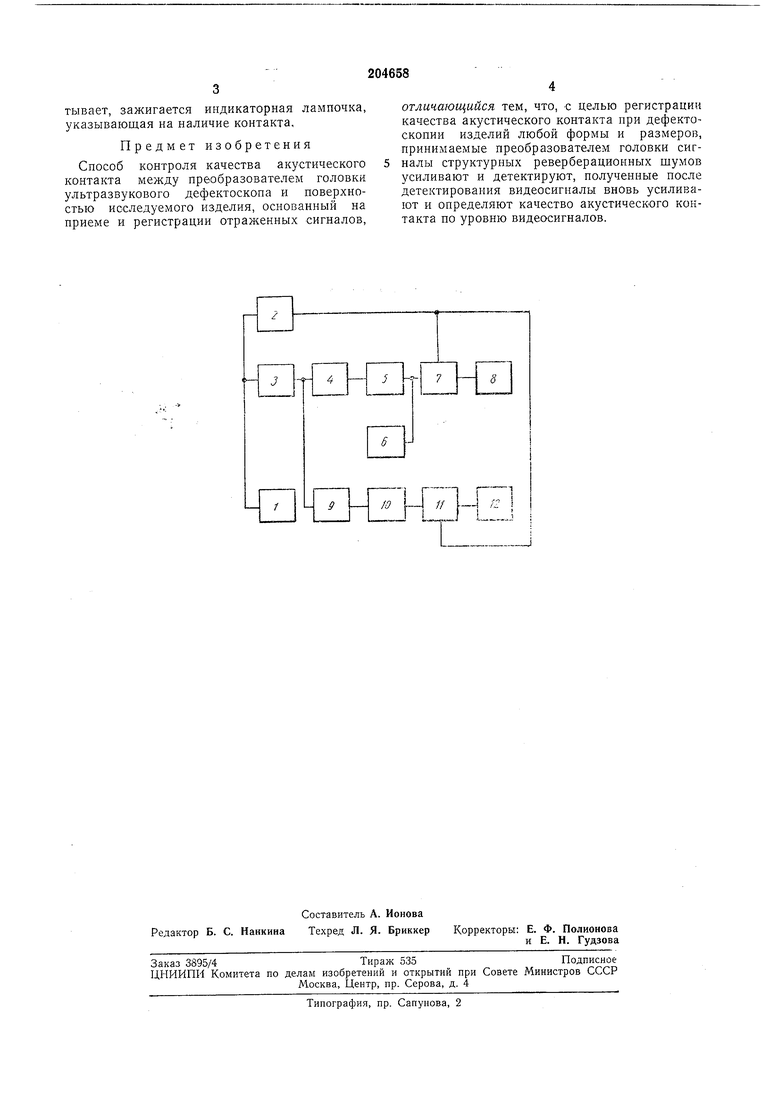

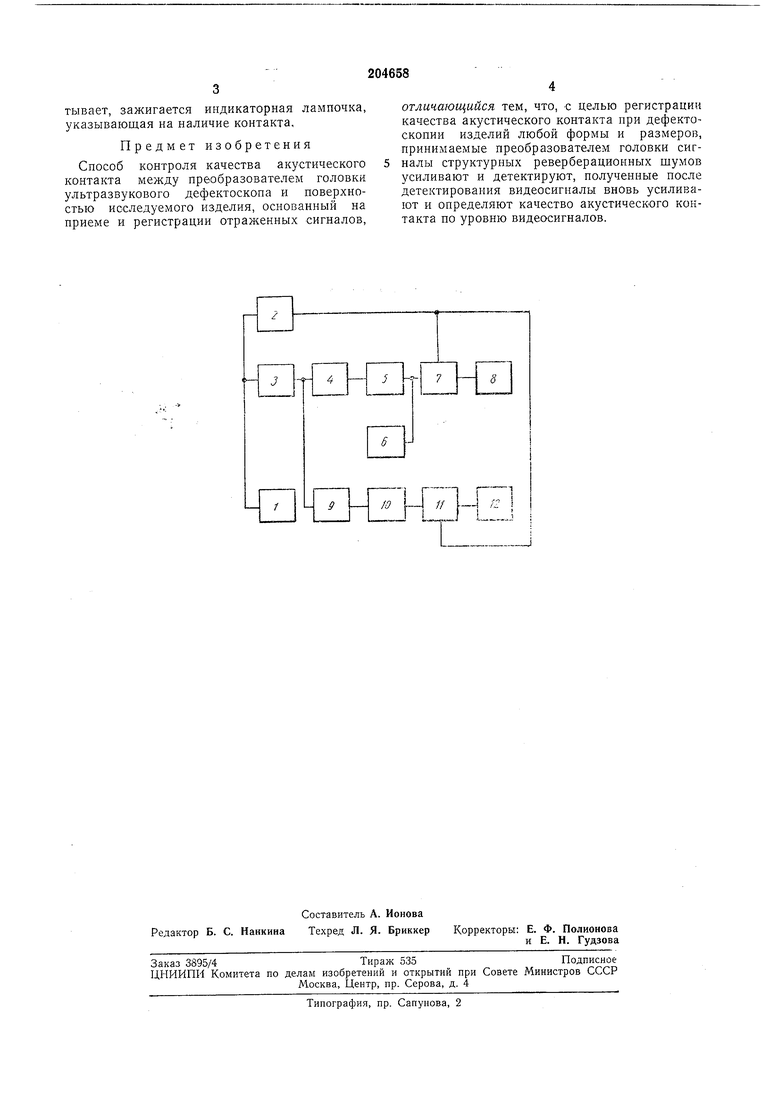

На чертеже изображена блок-схема устройства для осуш,ествления предлагаемого способа.

шумов, принятые ультразвуковой головкой /, возбужденной генератором 2, так же как и собственные шумы головки, поступают на усилитель 3 высокой частоты.

Усиленные сигналы поступают на детектор 4 канала дефектоскопии, на катод которого подается положительное смеш,енне, вследствие чего шумы «отсекаются, и на видеоусилитель 5 поступают лишь сигналы, превосходящие по амплитуде напря}кенне смещения, т. е. зондирующий и отраженный от дефекта. Далее они поступают на электроннолучевую трубку 6 и первый блок 7 временной селекции, устанавливающий зону автоматического контроля, после которого выделенный импульс от дефекта поетупает на автоматический сигнализатор дефектов 8.

С выхода усилителя 5 высокой частоты сигналы поступают также на детектор 9 канала контроля акустического контакта, на катоде которого смещения нет. Полученные после детектирования видеосигналы вновь усиливаются видеоусилителем 10 и поступают на второй блок // временной селекции, который отсекает по времени зондирующий импульс и собственные шумы головки и пропускает на автоматический сигнализатор 12 контакта лишь структурные реверберационные шумы. Автоматический сигнализатор срабатывает, зажигается индикаторная лампочка, указывающая на наличие контакта.

Предмет изобретения

Способ контроля качества акустического контакта между преобразователем головки ультразвукового дефектоскопа и поверхностью исс«аедуемого изделия, основанный на приеме и регистрации отраженных сигналов.

отличающийся тем, что, с целью регистрации качества акустического контакта при дефектоскопии изделий любой формы и размеров, принимаемые преобразователем головки сигналы структурных реверберациоиных шумов усиливают и детектируют, полученные после детектирования видеосигналы вновь усиливают и определяют качество акустического контакта по уровню видеосигналов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к ультразвуковому дефектоскопу для контроля качества акустического контакта | 1990 |

|

SU1753405A1 |

| Способ ультразвуковой дефектоскопии | 1987 |

|

SU1649414A1 |

| Ультразвуковой дефектоскоп | 1985 |

|

SU1281992A1 |

| Ультразвуковой дефектоскоп | 1990 |

|

SU1744636A1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

| УЛЬТРАЗВУКОВОЙ ИМПУЛЬСНЫЙ ДЕФЕКТОСКОП | 1965 |

|

SU175700A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 1983 |

|

SU1131321A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2270998C2 |

| Ультразвуковой дефектоскоп | 1989 |

|

SU1670585A1 |

| АВТОМАТИЧЕСКИЙ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП | 1967 |

|

SU197246A1 |

Даты

1967-01-01—Публикация