Известны супиорты зубофрезерного станка для нарезания прямозубых конических колес, содержащие новоротные секторы, снабженные направляющими, по которым могут nepeivreщаться салазки со смонтированными на них инструментальными головками со шпинделями, несущими фрезы, и привод вращения последних.

Взаимный поворот секторов осуществляется за счет того, что они выполнены с осью вращения, перпендикулярной к оси люльки и направлению радиального наладочного перемещения.

Такое выполнение суппортов снижает жесткость станка и усложняет его конструкпию.

Предложенные суппорты отличаются от известных тем, что верхняя поверхность нижнего сектора или нижняя поверхность верхнего сектора или обе эти поверхности, расположенные от оси люльки со стороны рабочей зоны станка, выполнены с выемом такой глубины и формы, которые обеспечивают взаимный поворот секторов в сторону сближения фрез, после их установки с рабочим радиальным смещением и параллельными друг другу проекциями их осей на плоскость люльки.

Это отличие повыщает жесткость станка и обеспечивает возможность нарезания ведущих щестерен полуобкатных прямозубых конических передач.

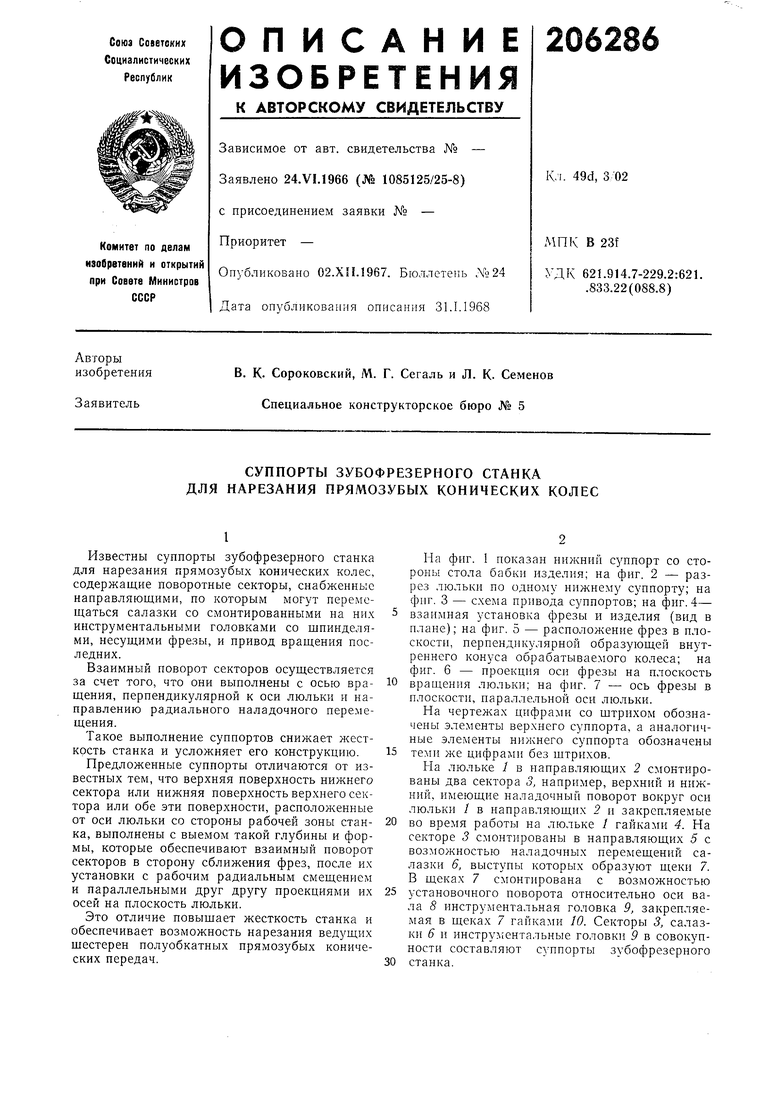

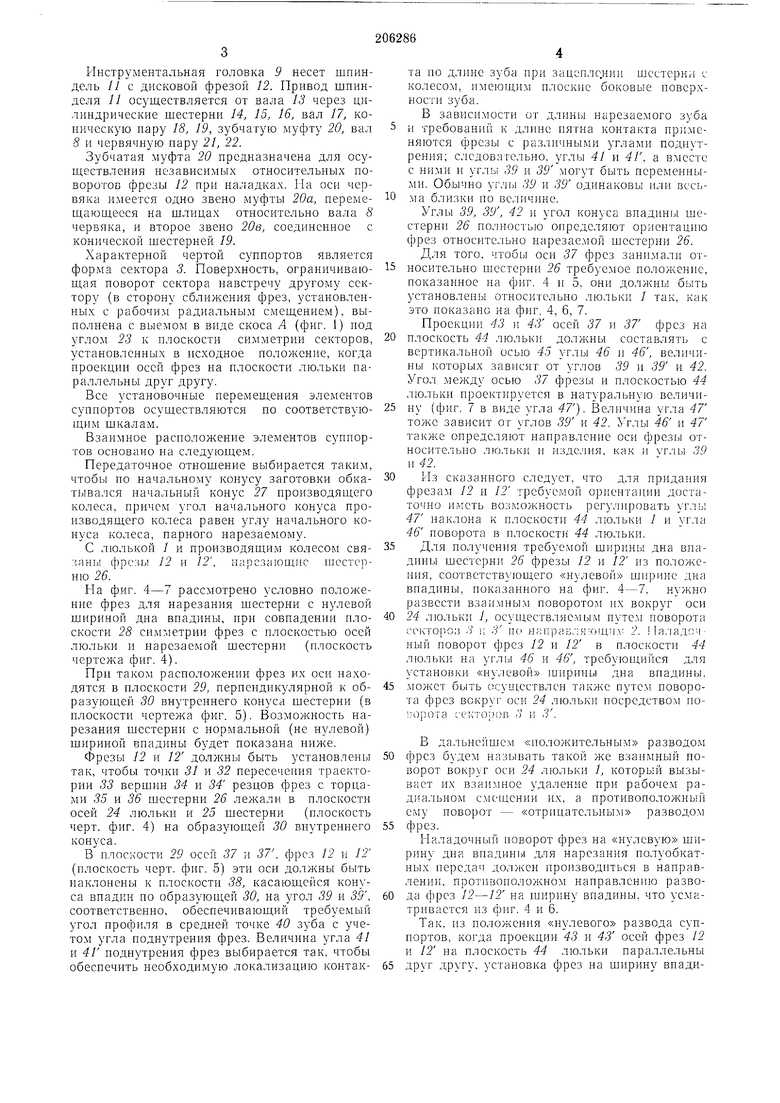

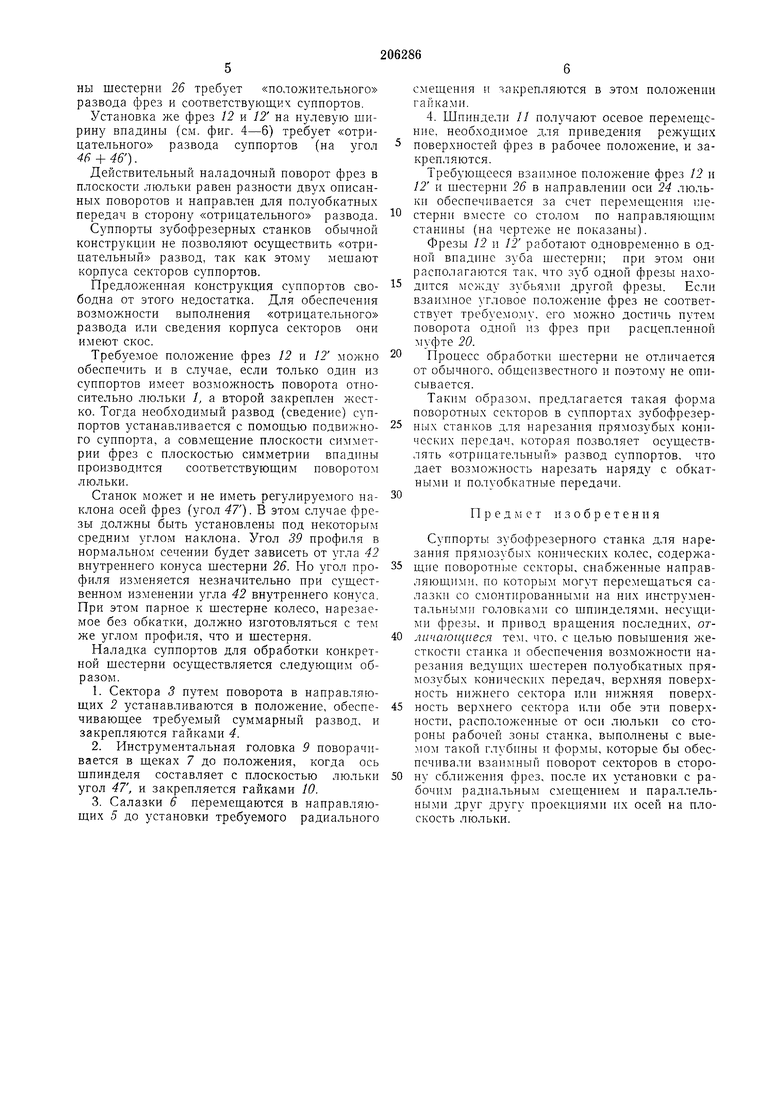

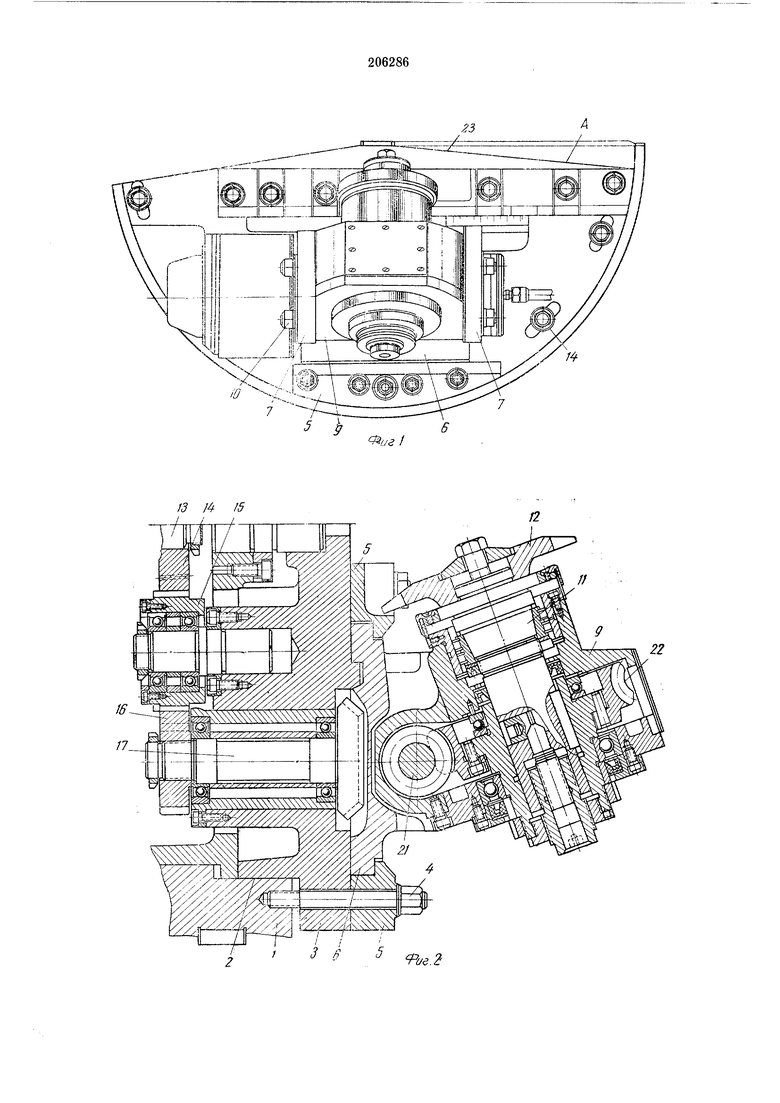

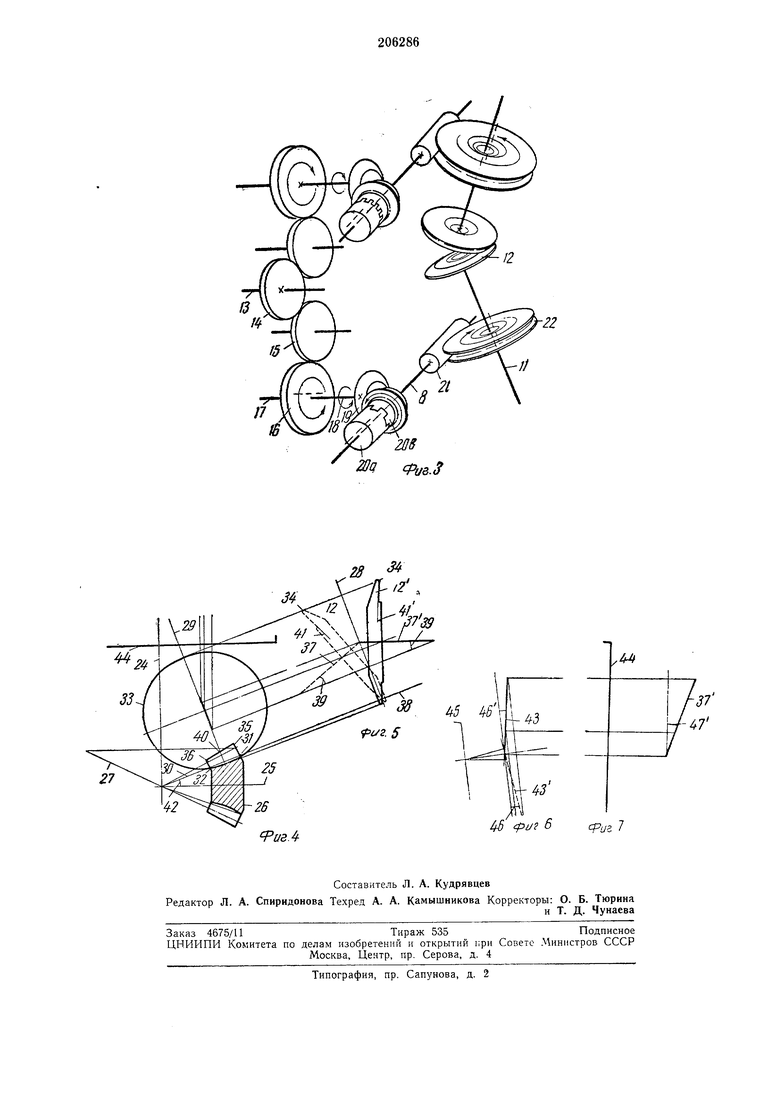

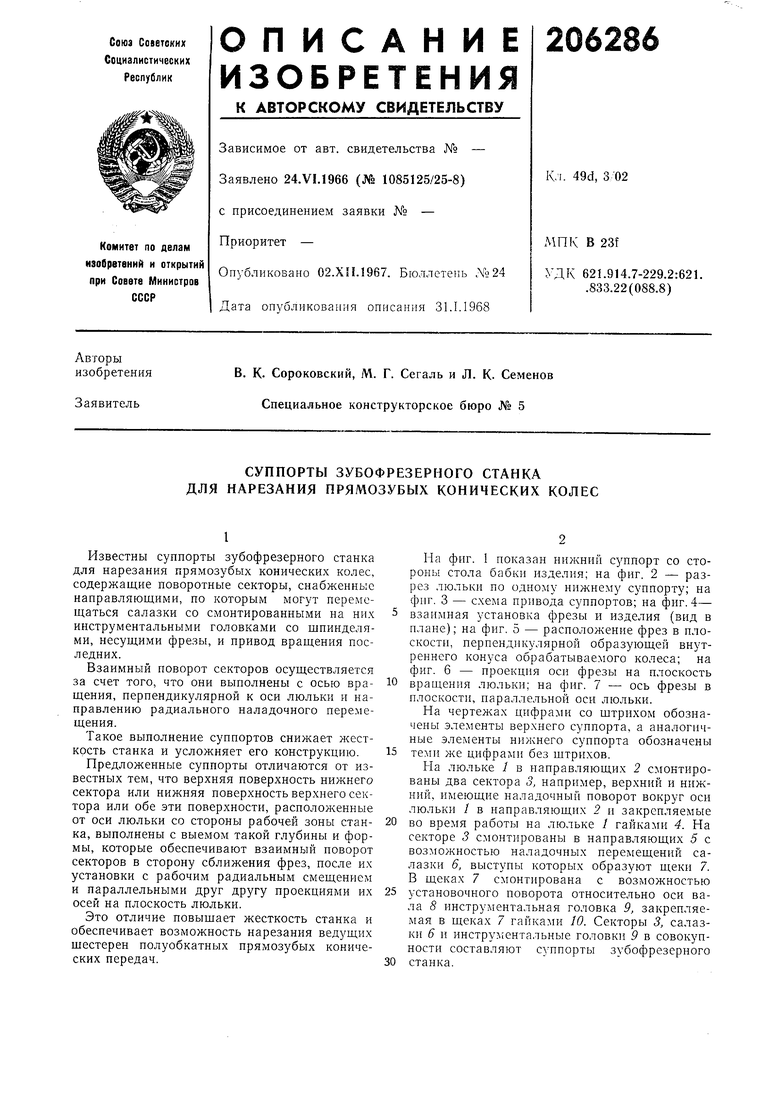

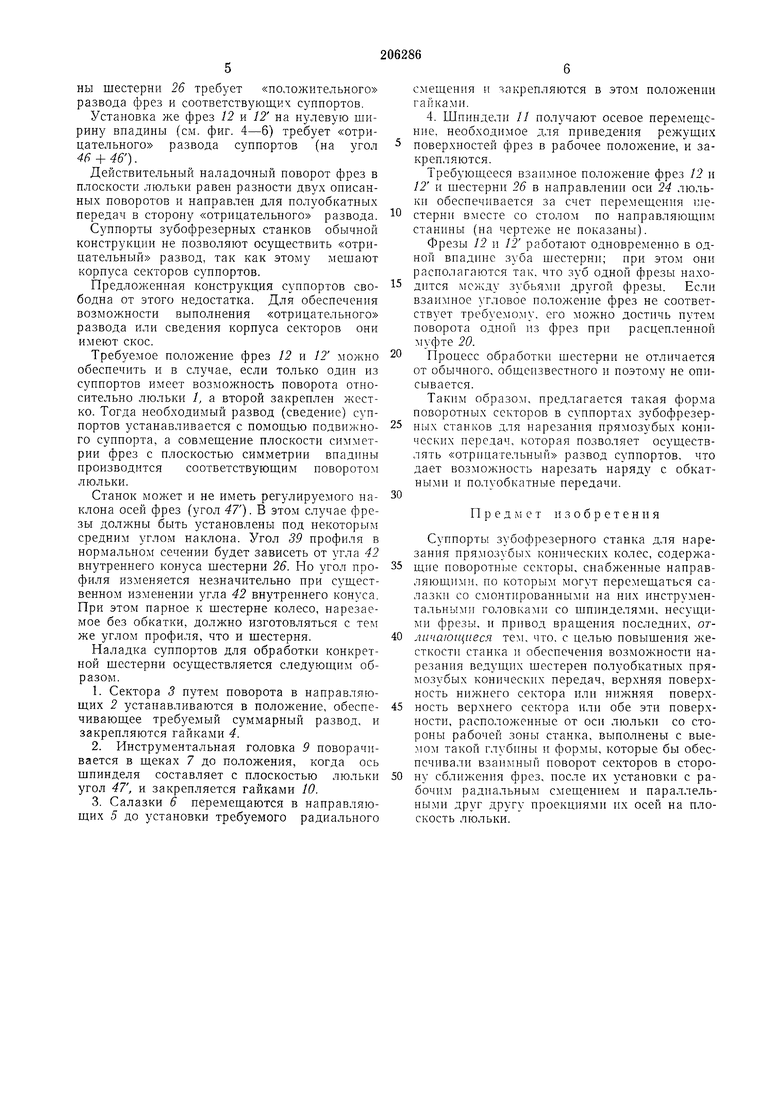

На фиг. 1 показан нижний суппорт со стороны стола бабки изделия; на фиг. 2 - разрез люльки по одному нижнему суппорту; на фиг. 3 - схема привода суппортов; на фиг. 4- взаимная установка фрезы и изделия (вид в плане); на фиг. 5 - расположение фрез в плоскостп, перпендикулярной образующей внутреннего конуса обрабатываемого колеса; на фиг. 6 - проекция оси фрезы на плоскость вращения люльки; на фиг. 7 - ось фрезы в плоскости, параллельной оси люльки.

На чертежах цифрами со штрихом обозначены элементы верхнего суппорта, а аналогичные элементы нижнего суппорта обозначены

темп же цифрами без щтрихов.

На люльке 1 в направляющих 2 смонтированы два сектора 5, например, верхний и нижний, имеющие наладочный поворот вокруг осп люльки / в направляющих 2 и закрепляемые во время работы на люльке / гайками 4. На секторе 3 смонтированы в направляющих 5 с вoз roжнocтью наладочных перемещений салазки 6, выступы которых образуют щекп 7. В щеках 7 смонтирована с возможностью

установочного поворота относительно оси вала 8 инструментальная головка 9, закрепляемая в щеках 7 гайками 10. Секторы 3, салазки 6 и инструментальные головки 9 в совокупности составляют суппорты зубофрезерного

Инструментальная головка 9 несет шпиндель 11с дисковой фрезой 12. Прнвод шпинделя 11 осуш,ествляется от вала 13 через цилиндрнческне шестерни 14, 15, 16, вал 17, коническую нару 18, 19, зубчатую муфту 20, вал 8 и червячную пару 21, 22.

Зубчатая муфта 20 предназначена для осуществления независимых относительных новоротоБ фрезы 12 при наладках. На оси червяка ил1еется одно звено муфты 20а, иеремещаюш,ееся на шлицах относительно вала 8 червяка, и второе звено 20в, соединенное с конической шестерней 19.

Характерной чертой суппортов является форма сектора 3. Поверхность, ограничивающая поворот сектора навстречу другому сектору (в сторону сближения фрез, установленных с рабочим радиальным смешением), выиолнена с выемом в виде скоса А (фиг. 1) под углом 23 к плоскости снмметрнн секторов, установленных в исходное положение, когда проекции осей фрез на плоскости люльки параллельны друг другу.

Все установочные перемещения элементов суппортов осуществляются по соответствующим шкалам.

Взаимное расположение элементов еуппортов основано на следующем.

Передаточное отношение выбирается таким, чтобы по начальному конусу заготовки обкатывался начальный конус 27 производящего колеса, причем угол начального конуса производящего колеса равен углу начального конуса колеса, парного нарезаемому.

С люлькой / и производящим колесом ()резь 12 и 12, н;1рсзаюн1ие njccrcpню 26.

На фиг. 4-7 рассмотрено уеловно положение фрез для нарезания щестерни е нулевой шириной дна впадины, при совпадении плоскости 28 симметрии фрез е плоскостью осей люльки и нарезаемой щестернн (плоекость чертежа фиг. 4).

При таком расположении фрез их оси находятся в плоскости 29, перпенднкулярной к образующей 30 внутреннего конуса шестерни (в плоскости чертежа фкг. 5). Возможность нарезания шестерни е нормальной (не нулевой) шириной впадины будет показана ниже.

Фрезы 12 и 12 должны быть установлены так, чтобы точки 31 и 32 пересечения траектории 33 вершин 34 и 34 резцов фрез с торцами 35 и 36 шестерни 26 лежали в плоскости осей 24 люлькн и 25 шестерни (плоекость черт. фиг. 4) на образующей 30 внутреннего конуса.

В плоскости 29 осей 37 и 37, фрез 12 и 12 (плоекоеть черт. фиг. 5) эти оси должны быть наклонены к плоскостн 38, касающейся конуса впадин по образующей 30, на угол 39 и 39, соответственно, обеспечивающий требуемый угол профиля в средней точке 40 зуба е учетом угла поднутрения фрез. Величина угла 41 и 4Г поднутрения фрез выбирается так, чтобы обеспечить необходимую локализацию контакта по длине зуба при зацепле.нии шестерни с колесом, имеюидщ плоские боковые поверхноети зуба.

В зависимости от длины нарезаемого зуба и требовани к длине пятна контакта применяютея фрезы с различными углами поднутрения; следовательно, углы 41 и 41, а вместе с ними и углы ,19 и 39 лшгут быть переменными. Обычно углы 39 и 39 одинаковы или весьма близки по величине.

Углы 39, 39, 42 и угол конуса впадины щестерни 26 полностью определяют ориентацию фрез относительно нарезаемой шестерни 26. Для того, чтобы оси 37 фрез занимали отноеительно шестерни 26 требуемое положение,

показанное па фиг. 4 и 5, они должны быть

установлены относительно люльки / так, как

это показано на фиг. 4, 6, 7.

Проекции 43 и 43 осей 37 и 37 фрез на

плоскость 44 люльки должны составлять с вертикальной осью 45 углы 46 и 46, величины которых зависят от углов 39 и 39 и 42. Угол между осью 37 фрезы и плоскостью 44 люльки проектируется в натуральную величину (фиг. 7 в виде угла 47). Величина угла 47 тоже зависит от углов 39 и 42. Углы 46 и 47 также определяют направление оси фрезы относительно люльки и изделия, как и углы 39 и 42.

Нз сказанного следует, что для придания фрезам Г2 и 12 требуемой ориентации достаточно иметь возможность регулировать углы 47 наклона к плоскости 44 люльки / и угла 46 поворота в плоскости 44 люльки.

Для получения требуемой ширины дна впадины шестерни 26 фрезы 12 и 12 из положения, соответствующего «нулевой ширине дна впадины, показанного на фиг. 4-7, нужно развести взаимным поворотом их вокруг оси

24 люльки /, осупдеетвляемым путем поворота гекторо; 3 г, 3 но напраБл гоч 1и : 2. 1а.1адсчный поворот фрез 12 и 12 в плоскости 44 люльки на углы 46 и 46, требующийся для установки «нулевой 1пирины дна впадины.

.может быть осуществлен также путем поворота фрез оси 24 люльки посредством поюрота секторов /) и ,.

В дальнейшем «положительным разводом

фрез будем называть такой же взаимный поворот вокруг оси 24 люльки /, который вызывает их взаимное удаление при рабочем радиальном смещении их, а противоположный ему поворот - «отрицательным разводом

фрез.

Наладочный поворот фрез на «нулевую ширину дна впадины для нарезания полуобкатных передач должен производитьея в направлении, противоположном направлению развода фрез 12-12 на ширину впадины, что уематривается из фиг. 4 и 6.

Так, из положения «нулевого развода суппортов, когда проекции 43 и 43 осей фрез 12 и 12 на плоекоеть 44 люльки параллельны

ны шестерни 26 требует «положительного развода фрез и соответствующих суппортов.

Установка же фрез 12 и 12 на нулевую ширину впадины (см. фиг. 4-6) требует «отрицательного развода суппортов (на угол 46 + 46).

Действительный наладочный поворот фрез в плоскости люльки равен разности двух описанных поворотов и направлен для полуобкатных передач в сторону «отрицательного развода.

Суппорты зубофрезерных станков обычной конструкции не позволяют осуществить «отрицательный развод, так как этому мешают корпуса секторов суппортов.

Предложенная конструкция суппортов свободна от этого недостатка. Для обеспечения возможности выполнения «отрицательного развода или сведения корпуса секторов они имеют скос.

Требуемое положение фрез 12 и 12 можно обеспечить и в случае, если только один из суппортов имеет возможность поворота относительно люльки /, а второй закреплен жестко. Тогда необходимый развод (сведение) суппортов устанавливается с помощью подвижного суппорта, а совмещение плоскости симметрии фрез с плоскостью симметрии впадины производится соответствующим поворотом люльки.

Станок может и не иметь регулируемого наклона осей фрез (угол 47). В этом случае фрезы должны быть установлены под некоторым средним углом наклона. Угол 39 профиля в нормальном сечении будет зависеть от угла 42 внутреннего конуса шестерни 26. Но угол профиля изменяется незначительно при существенном изменении угла 42 внутреннего конуса. При этом парное к шестерне колесо, нарезаемое без обкатки, должно изготовляться с тем же углом профиля, что и шестерня.

Наладка суппортов для обработки конкретной шестерни осушествляется следуюшим образом.

1.Сектора 3 путем поворота в направляющих 2 устанавливаются в положение, обеспечивающее требуемый суммарный развод, и закрепляются гайками 4.

2.Инструментальная головка 9 поворачивается в щеках 7 до положения, когда ось шпинделя составляет с плоскостью люльки угол 47, и закрепляется гайками 10.

3.Салазки 6 перемещаются в направляющих 5 до установки требуемого радиального

смещения и закрепляются в этом положении гайками.

-4. Шпиндели // получают осевое перемещение, необходимое для приведения режущих

поверхностей фрез в рабочее положение, и закрепляются.

Требующееся взаимное положение фрез 12 и 12 и шестерни 26 в направлении оси 24 люльки обеспечивается за счет перемещения 1лестерни вместе со столом по направляющим станины (на чертеже не показаны).

Фрезы 12 и 12 работают одновременно в одной впадине зуба шестерни; ири этом они располагаются так. что зуб одной фрезы находится между зубьями другой фрезы. Если взаимное угловое положение фрез не соответствует требуемому, его можно достичь путем поворота одной из фрез при расцепленной муфте 20.

Процесс обработки шестерни не отличается от обычного, общеизвестного и поэтому не описывается.

Таким образом, предлагается такая форма поворотных секторов в суппортах зубофрезерных станков для нарезания прямозубых конических передач, которая позволяет осуществлять «отрицательный развод суппортов, что дает возможность нарезать наряду с обкатными и полуобкатные передачи.

Предмет изобретения

Суппорты зубофрезерного станка для нарезания прямозубых конических колес, содержащие поворотные секторы, снабженные направляющими, по которым могут перемещаться салазки со смонтированными на них инструментальными головками со шпинделями, несущими фрезы, и привод вращения последних, огличающиеся тем, что. с целью повышения жесткости станка и обеспечения возможности нарезания ведуших шестерен полуобкатных прямозубых конических передач, верхняя поверхность нижнего сектора или нижняя поверхность верхнего сектора или обе эти поверхности, расположенные от оси люльки со стороны рабочей зоны станка, выполнены с такой глубины и формы, которые бы обеспечивали взаимный поворот секторов в сторону сближения фрез, после их установки с рабочим радиальным смещением и параллельными друг другу проекциями их осей на плоскость люльки. 5 /

| название | год | авторы | номер документа |

|---|---|---|---|

| СУППОРТ ЗУБОФРЕЗЕРНОГО СТАНКА ДЛЯ НАРЕЗАНИЯ ПРЯМОЗУБЫХ КОНИЧЕСКИХКОЛЕС | 1968 |

|

SU222126A1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС НА СТАНКЕ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС МЕТОДОМ ОБКАТКИ | 1993 |

|

RU2088386C1 |

| Люлька зубофрезерного станка | 1974 |

|

SU738790A1 |

| Устройство Баранова М.К. к станку для обработки конических зубчатых колес | 1989 |

|

SU1734571A3 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| Зубофрезерный станок | 1985 |

|

SU1255316A1 |

| ЗУБОФРЕЗЕРНЫЙ СТАНОК ДЛЯ НАРЕЗАНИЯ | 1968 |

|

SU217916A1 |

| Зубошлифовальный станок | 1970 |

|

SU385486A1 |

| ЗУБОФРЕЗЕРНЬШ СТАНОК | 1968 |

|

SU220725A1 |

/7

Q 3.cf

Даты

1967-01-01—Публикация