1

Изобретение относится к области станкостроения.

Известны зубошлифовальные станки для обработки прямозубых конических колес по методу обкатки дисковым абразивным кругом. Однако на этих станках невозможно обрабатьтать зубчатое колесо по обеим сторонам зуба.

Цель изобретения - обеспечение обработки на станке одновременно или последовательно обеих сторон конусных впадин колеей.

Предлагаемьш станок снабжен механизмом периодического осевого перемещения инструмента и механизмом дополнительного поворота люльки.

Механизм периодического осевого перемещейия инструмента может быть установлен на суппорте и вьшолнен в виде гильзы, несущей инструментальный шпиндель и связанной с приводом, перемещающим ее до жестких упоров,представляющих собой кулачки со спиральными поверхностями.

Механизм дополнительного поворота люльки содержит корпус, нёсуп91й червяк, взаимодействующий с червячным колесом, приводящим во вращение люльку, и кривопшп, связанный щатуном с регулируемым экспентриситетом с крйвощипным диском, снабженным выступом, контактирующим с жестким упором, и размещенным на крошптейне, поджатом к вйнту.

ввинченному в неподвижную гайку, закрепленную на основании станка.

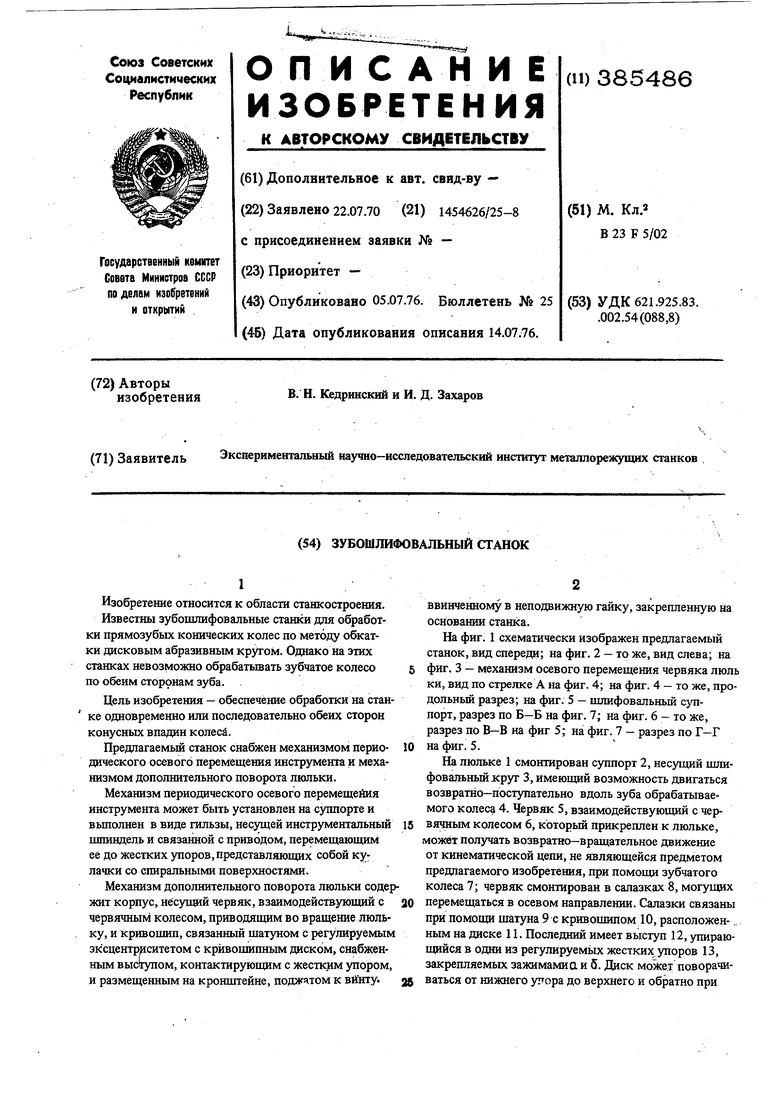

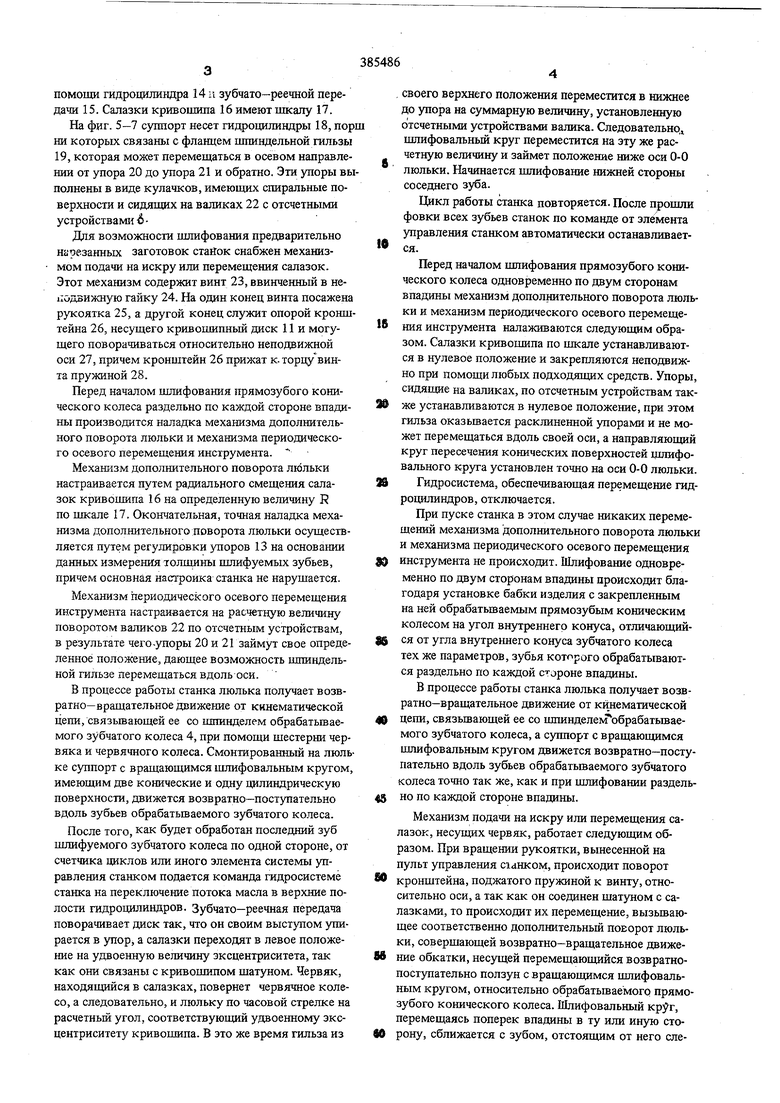

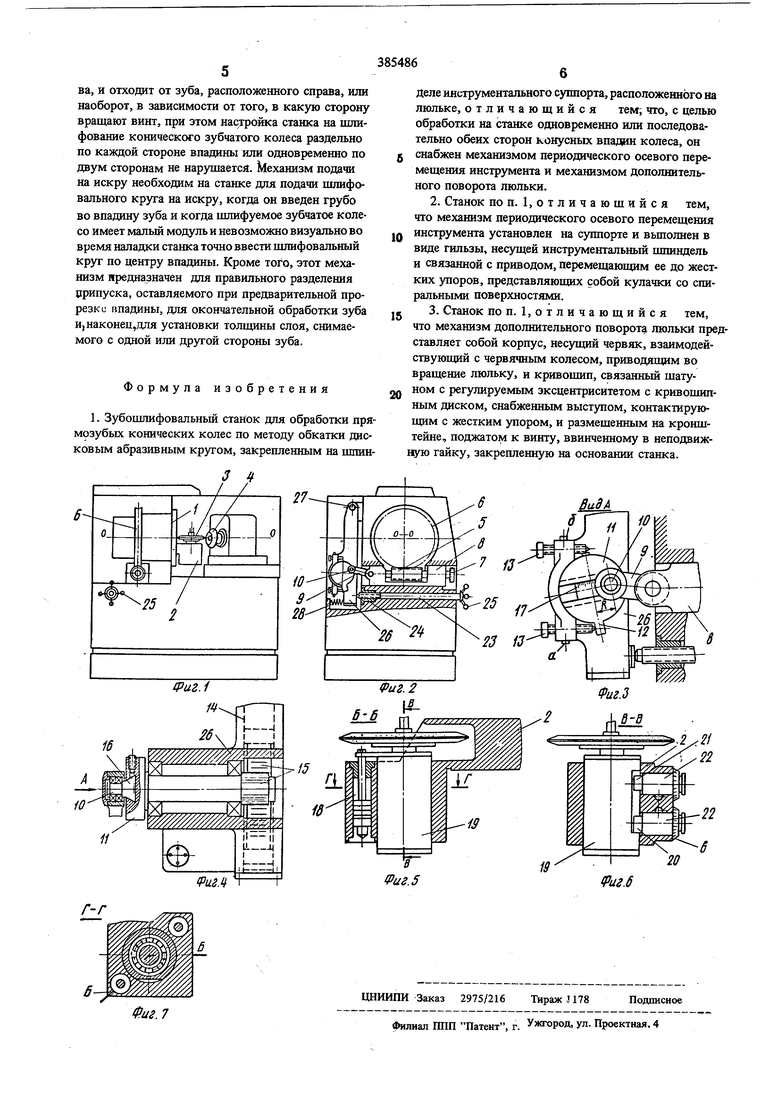

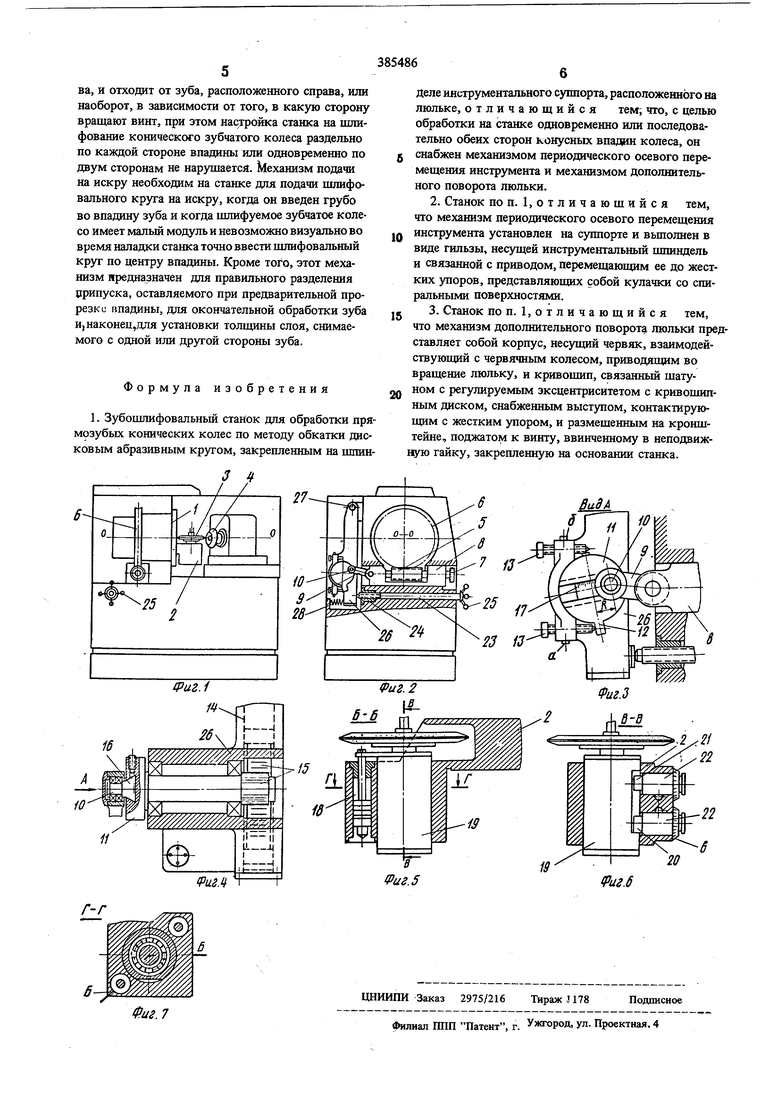

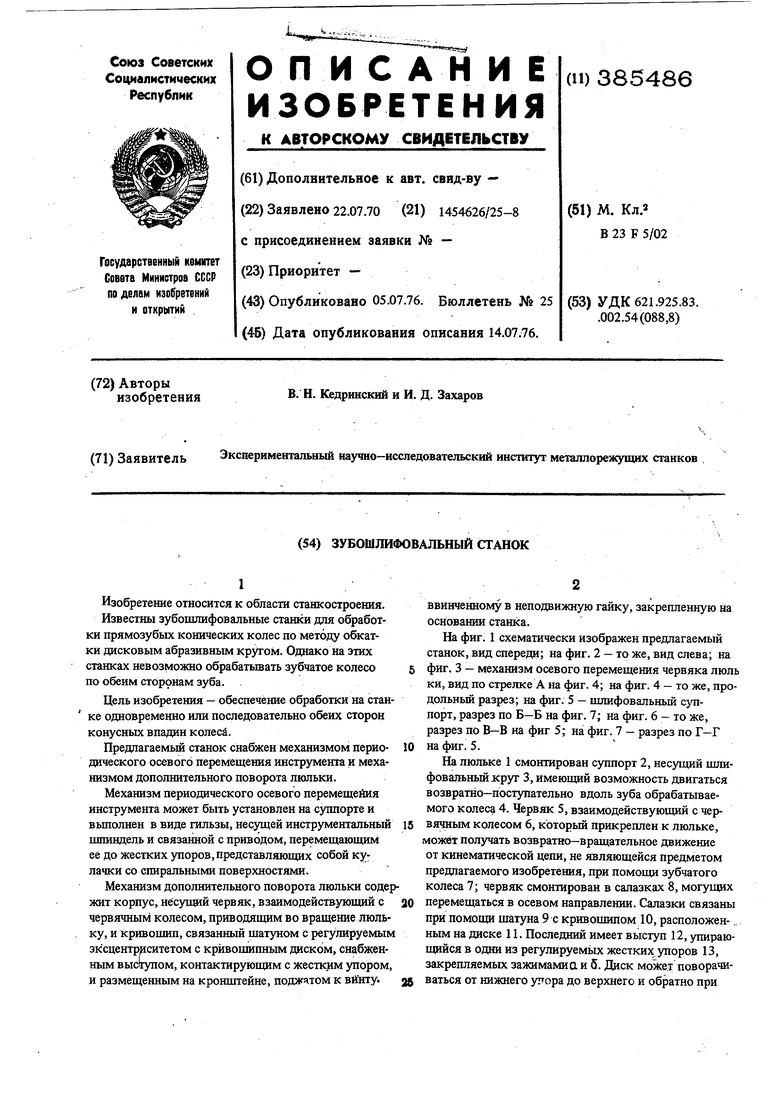

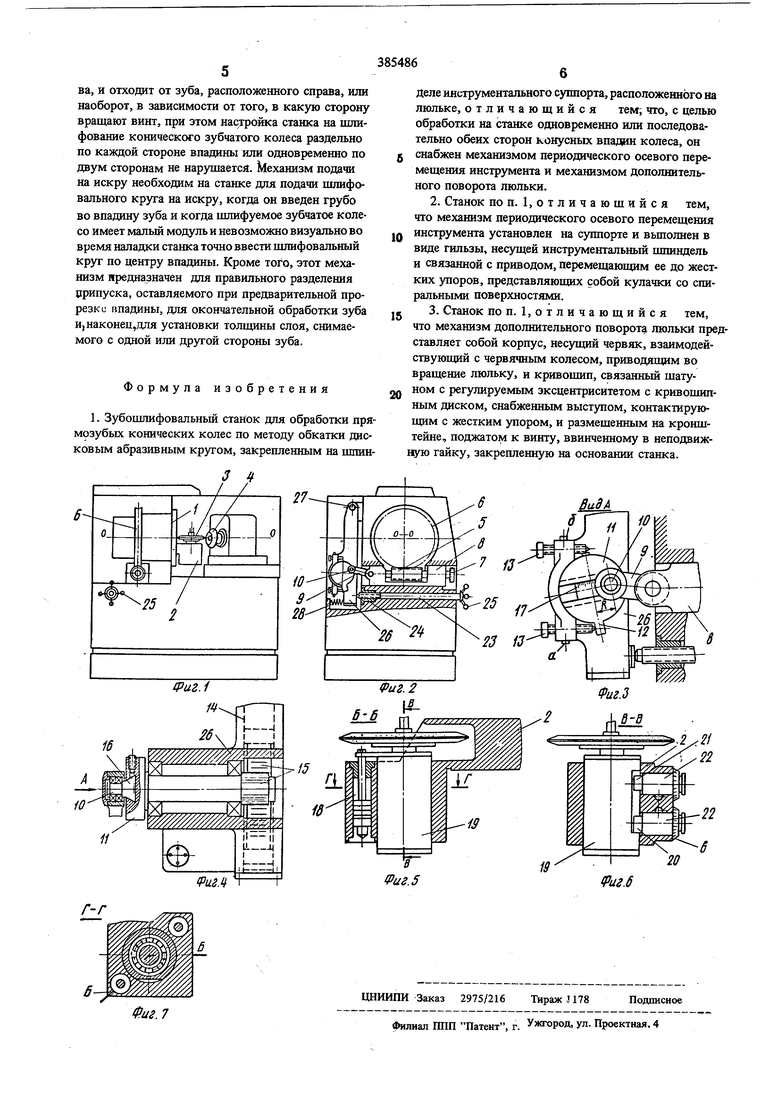

На фиг. 1 схематически изображен предлагаемый станок, вид спереди; на фиг. 2 - то же, вид слева; на фиг. 3 - механизм осевого перемещения червяка люл ки, вид по стрелке А на фиг. 4; на фиг. 4 - то же, продольный разрез; иа фиг. 5 - ишифовальный с пппорт, разрез по Б-Б на фиг. 7; на фиг. 6 - то же, разрез по В-В на фиг 5; на фиг. 7 - разрез по Г-Г на фиг. 5.

На люльке 1 смонтирован суппорт 2, несущий шлифовальный круг 3, имеющий возможность двигаться возвратно-поступательно вдоль зуба обрабатываемого колес 4. Червяк 5, взаимодействующий с червячным колесом 6, который прикреплен к люльке, может получать возвратно-вращательное движение от кинематической цепи, не являющейся предметом предлагаемого изобретения, при помощи зубчатого колеса 7; червяк смонтирован в салазках 8, могущих перемещаться в осевом направлении. Салазки связаны при помощи шатуна 9 с кривошипом 10, расположенным на диске 11. Последний имеет выступ 12, упирающийся в одни из регулируемых жестких упоров 13, закрепляемых зажимами а и 5. Диск может поворачиваться от нижнего упора до верхнего и обратно при

помощи гидроциливдра 14 ii зубчато-реечной передачи 15. Салазки кривошипа 16 имеют шкалу 17.

На фиг. 5-7 суппорт несет гидроцилиндры 18, пор ни которых связаны с фланцем шпиндельной гальзы 19, которая может перемещаться в осевом направлении от упора 20 до упора 21 и обратно. Эти упоры выполнены в виде кулачков, имеющих спиральные поверхности и сидящих на валиках 22 с отсчетными устройствами йДля возможности шлифования предварительно нарезанных заготовок стайок снабжен механизмом подачи на искру или перемещения салазок. Этот механизм содержит винт 23, ввинченный в не1:одвижную гайку 24. На один конец винта посажена рукоятка 25, а другой конец служит опорой кронштейна 26, несущего кривошипный диск 11 и могущего поворачиваться относительно неподвижной оси 27, причем кронштейн 26 прижат к.торцувинта пружиной 28.

Перед началом шлифования прямозубого конического колеса раздельно по каждой стороне впадины производится наладка механизма дополнительного поворота люльки и механизма периодического осевого перемещения инструмента.

Механизм дополнительного поворота люльки настраивается путем радиального смещения салазок кривошипа 16 на определенную величину R по шкале 17. Окончательная, точная наладка механизма дополнительного поворота люльки осуществляется путем регулировки упоров 13 на основании данных измерения толщины шлифуемых зубьев, причем основная настройка станка не нарушается.

Механизм периодического осевого перемещения инструмента настраивается на расчетную величину поворотом валиков 22 по отсчетным устройствам, в результате чего-упоры 20 и 21 займут свое определенное положение, даюшее возможность шпиндельной гильзе перемешаться вдоль-оси.

В процессе работы станка люлька получает возвратно-вращательное движение от кинематической цепи, связьшающей ее со шпинделем обрабатываемого зубчатого колеса 4, при помощи шестерни червяка и червячного колеса. Смонтированный на люльке суппорт с вращающимся шлифовальным кругом имеющим две конические и одну цилиндрическую поверхности, движется возвратно-поступательно вдоль зубьев обрабатьшаемого зубчатого колеса.

После того, как будет обработан последний зуб шлифуемого зубчатого колеса по одной стороне, от счетчика циклов или иного злемента системы управления станком подается команда гидросистеме станка на переключение потока масла в верхние полости гидроцилиндров. Зубчато-реечная передача поворачивает диск так, что он своим выступом зширается в )шор, а салазки переходят в левое положение на удвоенную величину эксцентриситета, так как они связаны с кривошипом шатуном. Червяк, находящийся в салазках, повернет червячное колесо, а следовательно, и люльку по часовой стрелке на расчетньш угол, соответствуюхций удвоенному зксцентриситету кривошипа. В это же время гильза из

, своего верхнего положения переместится в нижнее до упора на суммарную величину, установленную отсчетными устройствами валика. Следовательно, шлифовальньш круг переместится на эту же расчетную величину и займет положение ниже оси 0-0 люльки. Начинается шлифование нижней стороны соседнего зуба.

Цикл работы станка повторяется. После прошли фовки всех зубьев станок по команде от элемента управления станком автоматически останавливается.

Перед началом шлифования прямозубого конического колеса одновременно по двум сторонам впадины механизм дополнительного поворота люльки и механизм периодического осевого перемещения инструмента налаживаются следующим образом. Салазки кривошипа по шкале устанавливаются в нулевое положение и закрепляются неподвижно при помощи любых подходящих средств. Упоры, сидящие на валиках, по отсчетным устройствам также устанавливаются в нулевое положение, при этом гильза оказьтается расклиненной упорами и не может перемещаться вдоль своей оси, а направляющий круг пересечения конических поверхностей шлифовального круга установлен точно на оси 0-0 люльки.

Гидросистема, обеспечивающая перемещение гидроцилиндров, отключается.

При пуске станка в этом случае никаких перемещений механизма дополнительного поворота люльки и механизма периодического осевого перемещения инструмента не происходит. Шлифование одновременно по двум сторонам впадины происходит благодаря установке бабки изделия с закрепленным на ней обрабатьшаемым прямозубым коническим колесом на угол внутреннего конуса, отличающийся от угла внутреннего конуса зубчатого колеса тех же параметров, зубья которого обрабатываются раздельно по каждой стороне впадины.

В процессе работы станка люлька получает возвратно-вращательное движение от кй нематической цепи, связьшаюшей ее со шпинделем обрабатьшаемого зубчатого колеса, а суппорт с вращающимся шлифовальным кругом движется возвратно-поступательно вдоль зубьев обрабатьюаемого зубчатого колеса точно так же, как и при шлифовании раздельно по каждой стороне впадины.

Механизм подачи на искру или перемещения салазок, несущих червяк, работает следующим образом. При вращении рукоятки, вынесенной на пульт управления станком, происходит поворот кронщтейна, поджатого пружиной к винту, относительно оси, а так как он соединен шатуном с салазками, то происходит их перемещение, вызьшающее соответственно дополнительный поворот люльки, совершающей возвратно-вращательное движение обкатки, несущей перемещающийся возвратнопоступательно ползун с вращающимся пшифовальным кругом, относительно обрабатываемого прямозубого конического колеса. Шлифовальный , перемещаясь поперек впадины в ту или иную сторону, сближается с зубом, отстоящим от него еле

Авторы

Даты

1976-07-05—Публикация

1970-07-22—Подача