Предлагаемый станок предназначается для сборки катушек (преимущественно сновальных), каковая сборка состоит в том, что в предварительно заготовленную втулку с надетыми на нее фланцами, обработанными или необработанными, круглыми или квадратными, вставляются пробки с навитой на них проволокой в две нитки на каждой, при этом цилиндрические поверхности пробок и втулок в месте навивок смазываются клеем. Все перечисленные операции предлагаемый станок выполняет автоматически и может быть приспособлен для сборки различных размеров катушек и пробок.

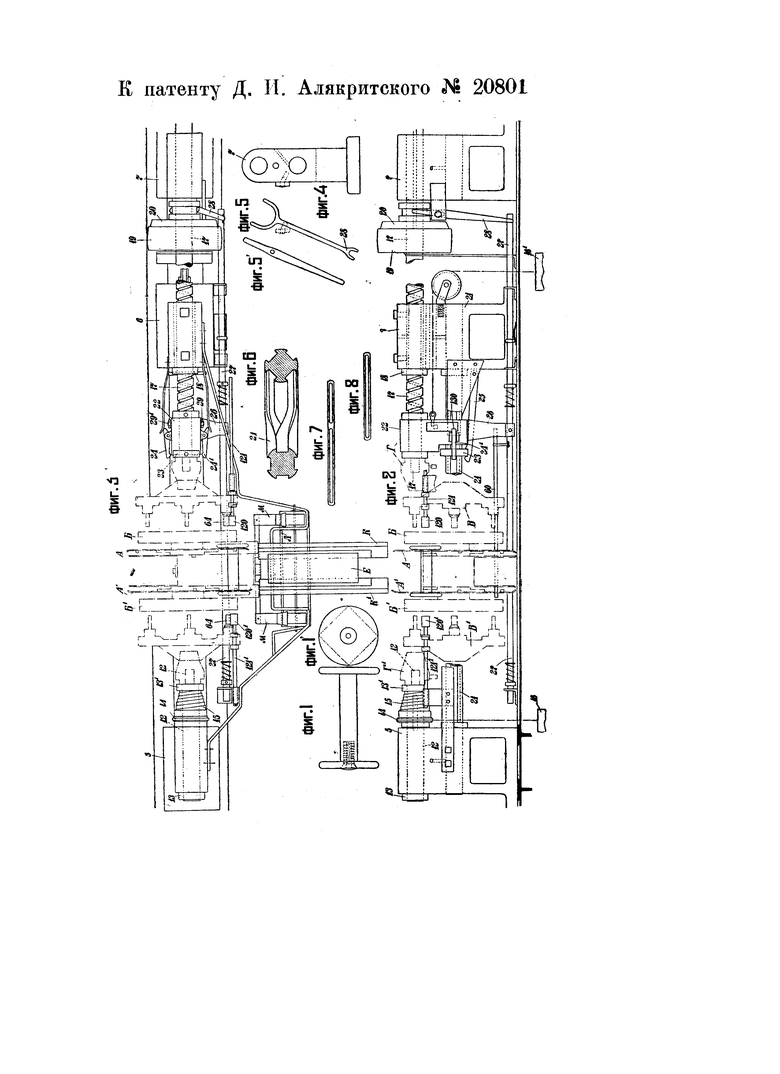

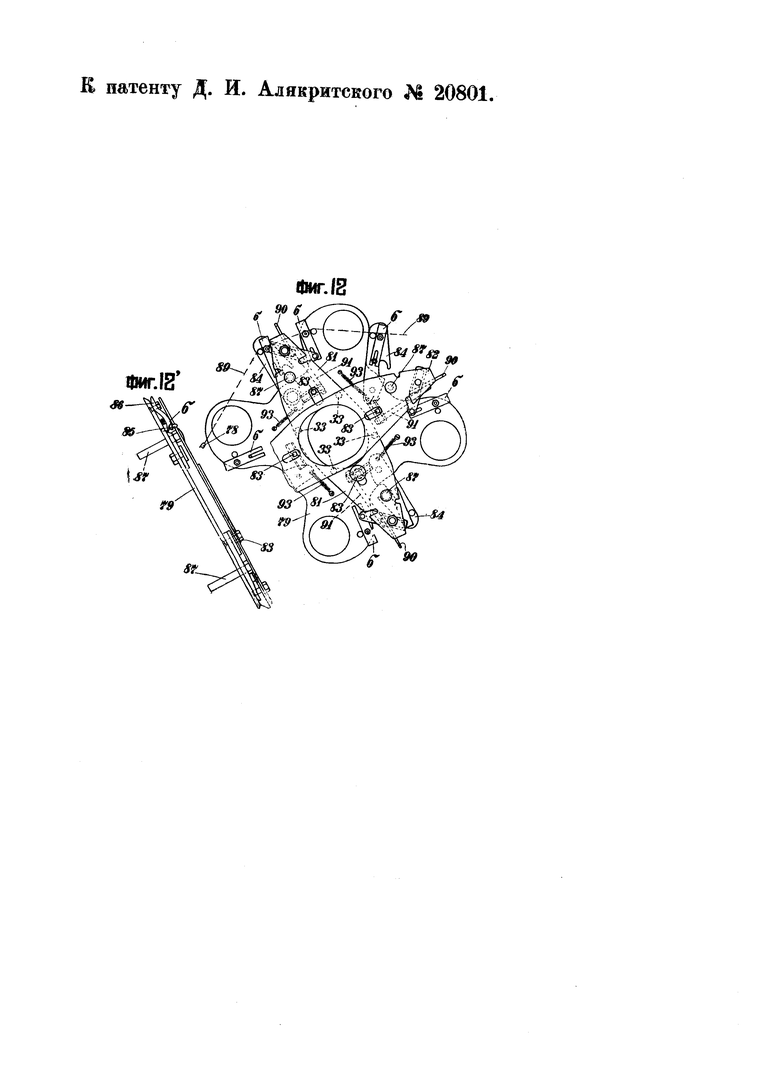

На чертеже фиг. 1 и 1′ изображают вид спереди и сбоку собранной катушки; фиг. 2 - вид станка сбоку; фиг. 3 - то же, вид сверху; фиг. 4 - вид спереди бабки; фиг. 5 и 5′ - вид сбоку и спереди переводной вилки; фиг. 6 - вид сбоку вала; фиг. 7 и 8 - вид сверху шпонок; фиг. 9-9′, 10-11, 12-12′ 13-13′, 14-14′, 14″ и 15 - вид в разных проекциях отдельных устройств станка.

Станок для вставки и закрепления пробок во втулках катушек, изображенных на фиг. 1, 1′, состоит из трех однотипных бабок 5, 6, 7 (фиг. 2, 3, 4), закрепляемых болтами в общей станине. Бабка 5 несет вал 12 со стопорными кольцами 13, 13′, спиральной пружиной 15 и зубчаткой 14, могущей перемещаться вдоль вала по шпонке; зубчатку 14 огибает цепь с оттягивающим грузом 16. В бабках 6, 7 помещается вал 17, имеющий на части своей длины квадратную нарезку, входящую в гайку 18, закрепленную в бабке 6. Вал 17 получает вращательное движение от свободно сидящего на нем шкива 19, периодически сцепляемого с валом через посредство конической фрикционной муфты 20. В бабках 5, 6 помещен еще вал 21, имеющий почти по всей своей длине 4 канавки (фиг. 6), соединяющиеся между собой у правого конца его друг с другом. На левый конец вала 17 надета часть 22, удерживаемая стопорными кольцами и снабженная вырезом для пропуска через нее вала 21, на котором сидят части А, А1, Б, Б1, В, В1, имеющие вращение вместе с валом и могущие перемещаться вдоль него. Часть А1 сидит на части А и может иметь лишь продольное вместе с ней перемещение; части Г, Г1 сидят на концах валов 12 и 17.

При сцеплении муфты 20 со шкивом 19 вал 17, вращаясь, передвигается влево и, возвращается обратно от оттягивания грузом 161 части 22, при чем сидящие на валу части А, Г стявятся в свое исходное положение, изображенное на фиг. 2, 3. Кольцо 23 также, как и части А, В, В1, насажено на вал 21 на шпонках с прорезами (фиг. 7, 8), в которые входят концы шурупов. При движении вала 17 вместе с частью 22 влево, кольцо 23 захватывается находящимися под воздействием пружин собачками 24, 241. В изображенном на фиг. 2 и 3 положении (вал 17 движется вправо) кольцо 23 отцеплено от части 22 и удерживается пружинной собачкой 25. К части 22 прибалчивается хвостовик 26, охватывающий стержень 27, связанный с вилкой 28, служащей для сцепления муфты 20 со шкивом 19 при движении части 22 вправо. В части 22 сделаны с обеих сторон овальные отверстия, в которые входят шипы 29, 291, отжимаемые пружинами в канавки вала 21, имеющие назначение, при движении части 22 вправо, повернуть его на 45°, а при обратном ходе части 22 - еще на 45°.

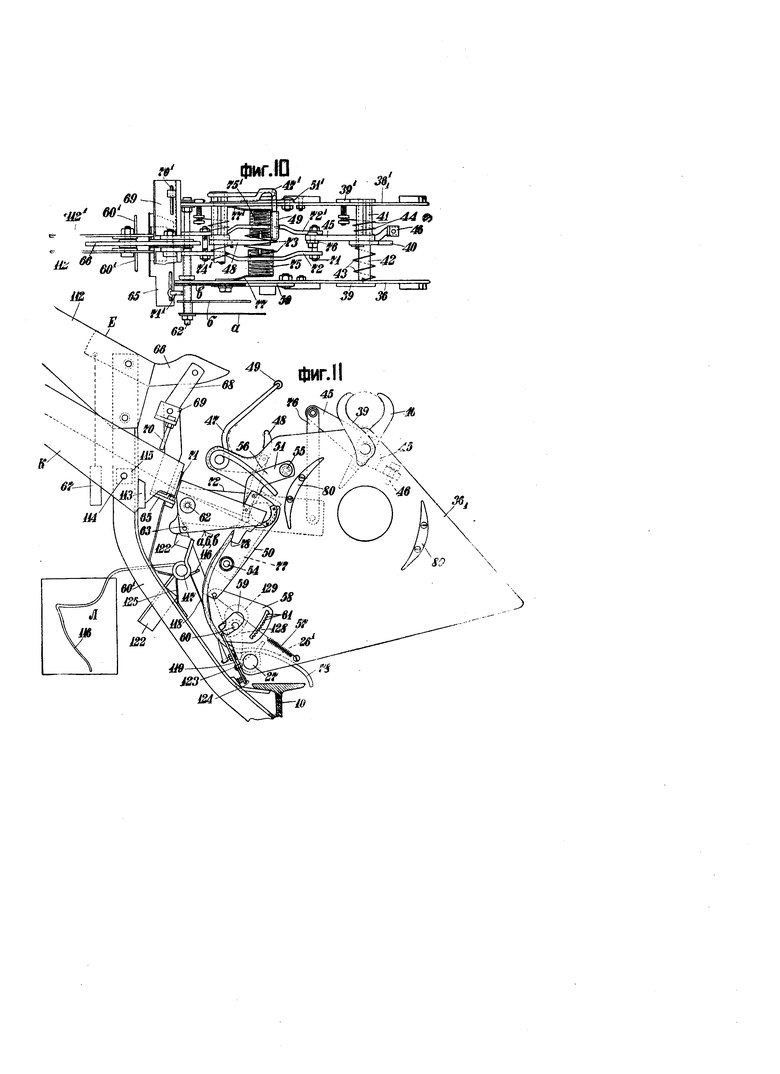

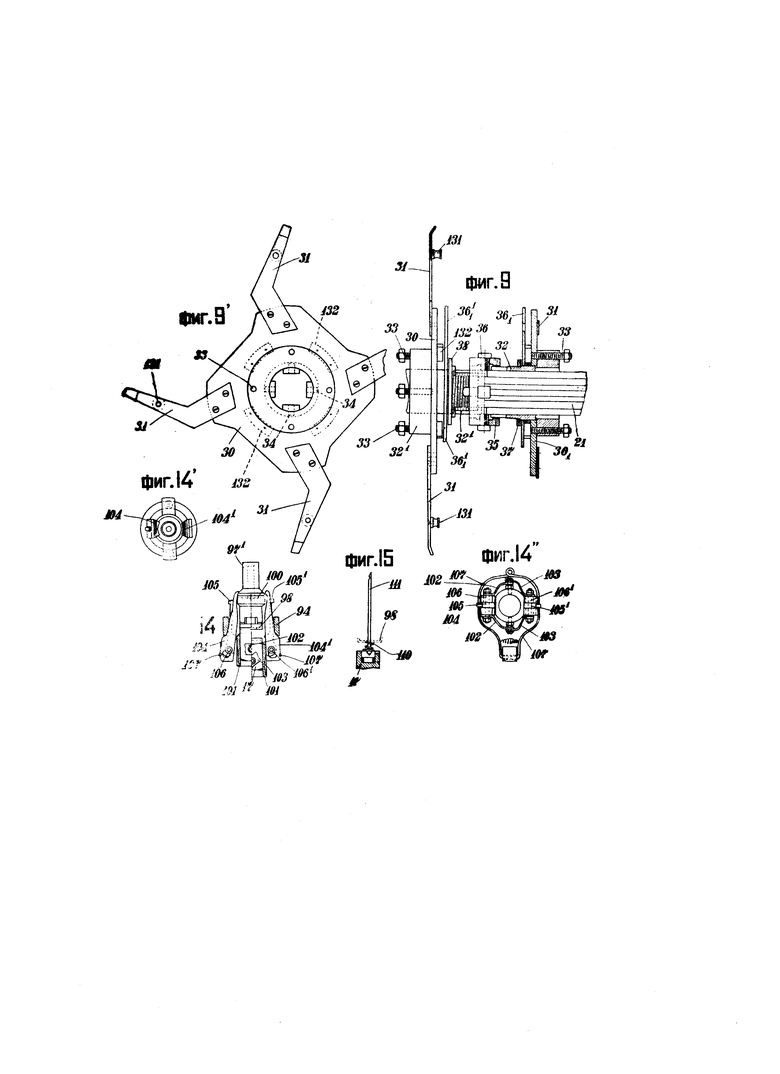

Шины Е (фиг. 3) служат для подачи заготовок катушек, а шины К, К1 - для подачи пробок, резервуар Л - для клея, а приспособление М - для смазки пробок клеем (на фиг. 2 все эти части не показаны). Часть А (фиг. 9, 9′) состоит из двух дисков 30, 301 с плечами 31 и втулками 32, 321, которые посредством болтов 33, 33 скрепляются также и с дисками частей Б, Б1 (фиг. 12, 12′), Втулки 32, 321 насажены на вал 21 на шпонках, входящих в выемки 34 (фиг. 9′) и также в вырезы шпонок (фиг. 7, 8). Обе втулки соединяются между собой гайкой 35 с правой и левой резьбой, при вращении которой они могут сближаться и раздвигаться, входя друг в друга. В гайку 35 ввинчены 4 болта 36, концы которых входят в вырезы шпонок (фиг. 7, 8), при чем, чтобы повернуть гайку 35, надо эти болты вывернуть до выхода концов их из вырезов шпонок. На втулках 32, 321 насажены свободно диски 361, 361 1 (фиг. 9, 10, 11) части А1 (фиг. 10, 11), удерживаемые шайбами 37, 38 (фиг. 9).

С дисками 361, 361 1 связан рычажный захват 39, 391, 40 и 45 (фиг. 10, 11), служащий для удержания катушки во время ввертывания в нее пробок; рычаги 39, 391 сидят на общей оси 42, а рычаги 40 и 45 на надетой на эту ось втулке 41 и находятся соответственно под воздействием пружин 43 и 44. Поворот рычагов 39, 391 и 45 ограничивается болтом 46, упирающимся в гайку 35. На дисках 361, 361 1 имеется второй аналогичный первому рычажный захват 47, 471, 48 для удержания катушек во время смазывания их клеем. Для захвата пробок служит система рычагов 50, 501, 51, 511. Осями вращения для рычага 50 и 51 являются соответственно стержни болтов 54 и 55. Рычаги 51, 511 соединены с рычагами 48 упругими тягами 56, 561 (фиг. 11; на фиг. 10 не показаны) и при повороте рычагов 48 влево они поднимаются, а при повороте вправо - опускаются. Рычаги 50, 501 оттягиваются все время вправо пружинами (фиг. 11) через посредство пластинок 58, 581 с вырезами 59, 591, через которые пропущен стержень 60 (фиг. 11, 2) контрольного аппарата. Движение верхнего конца рычага 50 вправо ограничивается упором стенки выреза 59 в стержень 60, при чем величина этого передвижения регулируется пружиной 57, закрепляемой в различных выемках 61 пластинки 58. Пробки с шин К, К1 (фиг. 11, 3; на фиг. 10 шины не показаны) подаются через посредство направляющих пластинок а, б, в, сидящих на оси 62 и связанных между собой шпилькой 63 (фиг 11). При движении пластинки в вниз, выступ ее в1 упирается в уголок 65, а правый конец ложится на выступ пластинки 50 (на чертеже изображено положение, когда направляющие пластинки должны опуститься правыми концами вниз до упора пластинки в в нижний выступ рычага 50).

На верхний из двух болтов, которыми прикрепляются шины Е к стойке из уголков 60, 601, насажены пластины 66, 661 (фиг. 10, 11), оттягиваемые грузом 67 и служащие для удерживания скатывающихся по шинам Е катушек. На правом конце пластинок 66, 661 подвешены полосы 68 с прикрепленными уголками 69 и 65, снабженными переставными упорами 70, 701, 71 и 711 для задерживания пробок.

Между дисками 36, 361 помещается упор для пробок при надевании их на трубчатые шпиндели 97 (фиг. 13), состоящий из двух свободно насаженных на оси 62 плеч 72, 721 (фиг. 10, 11), отжимаемых друг от друга пружиной 73 (фиг. 10) и стягиваемых болтами 74, 741. В плечи 72, 721 ввинчены трубки 75, 751, могущие свободно входить одна в другую и снабженные вырезами с торцев для одновременного ввинчивания или вывинчивания их при изменении длины катушек или пробок. Тягой 76, соединенной с плечами 72, 721, рычаг 45 опускается или поднимается, становясь в промежутке между пробками или выходя из него. Торцы трубок 75, 751 скользят по пружинящим пластинкам 77, 771, служащих опорами для пробок при надевании их на шпиндели 97. К дискам 36 и 361 прикрепляются трубчатые направляющие 78, 781, через которые подводится проволока от барабанов, расположенных внизу станка, к аппарату подачи проволоки. Диски 36, 361 1 удерживаются от вращения при повороте части А проходящим через них стержнем 27.

Каждая из частей Б, Б1 (фиг. 12, 12′) состоит из крестовидного диска 79, прикрепляемого к части А болтами и несущего поперечины 81, 82, привернутые, каждая, двумя болтами 83 так, что сами болты неподвижно закрепляются в дисках, а поперечины могут иметь небольшое перемещение вдоль своей длины. С диском 79 шарнирно соединены четыре изогнутые пластинки 84. Как пластинки 84, так и диски снабжены рычажными пластинками б, служащими для захвата и удержания проволоки 89. При продвижении поперечин 81, 82 вдоль оси, передвигаются концы стержней 85 и загнутые концы пластинок 86 прижимаются или отходят от плоскости пластинок 84. В поперечинах 81, 82 имеются длинные болты 87, предназначенные возле диска 79 удерживать пластинки 84 при вложении проволоки, входя в соответствующие вырезы пластинок при продвижении поперечин. При повороте диска, концы болтов встречают кулачки 80, 801 (фиг. 11) и продвигаются ими вниз (слева направо).

Проволоки 89, 891, выходящие из трубчатых направляющих 78 (фиг. 11, 12), поступают в раскрытую вилку части б перед продвижением поперечины вниз и затем движением поперечин разрезаются ножницами 90, 91. Так как болт 87 вверху слева выходит из захвата пластинок 84, 841, они при начале поворота диска 79 натяжением проволоки отводятся от поперечин 81 и занимают положение, изображенное на фиг. 12 справа вверху. Проволока, таким образом, располагается по диаметру прорезов дисков с зажатыми концами и при подводе пробок вытаскивается из своих зажимов. Изменение длины отрезаемого куска проволоки достигается изменением закрепления поперечин и ножей. Пружины 93 прижимают пластинки 84 к поперечинам, противодействуя при вращении диска силе инерции, отводящей их от поперечин.

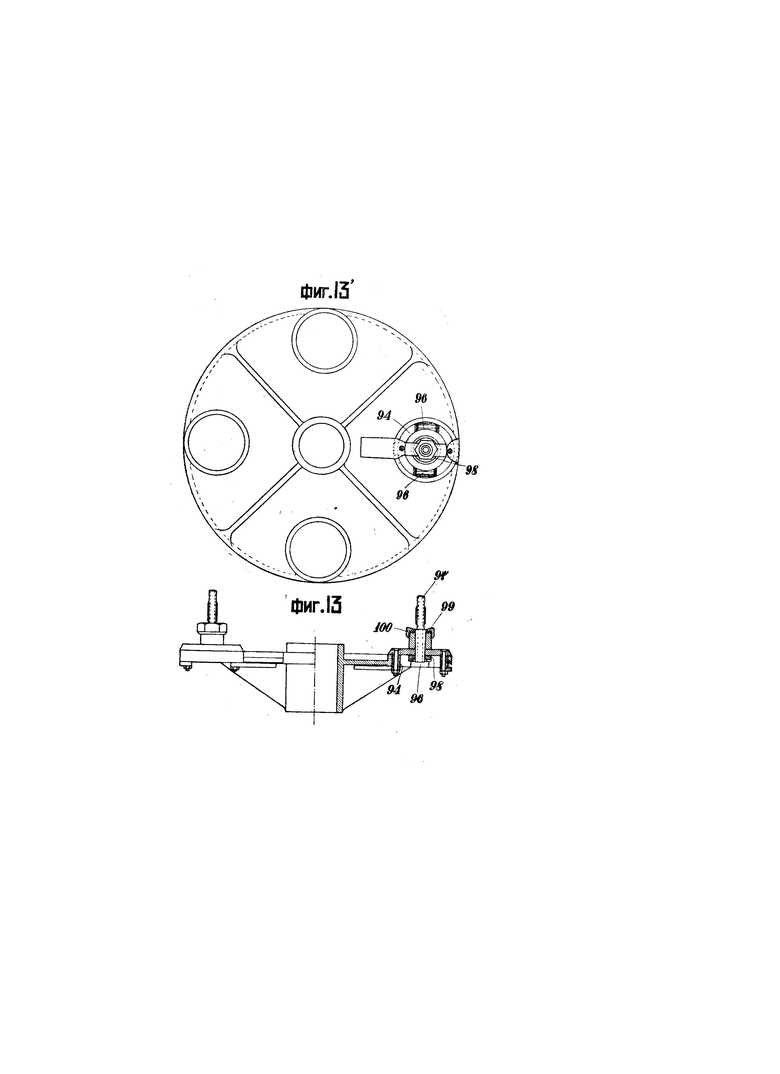

Части В, В1 (фиг. 2, 3, 13 и 13′) представляют собою диски с четырьмя круглыми отверстиями у периферии, из коих каждое снабжено поворотным кольцом 94 с вырезами 96, несущими трубчатые, снабженные снаружи продольными заершениями, шпиндели 97 с половинкой 98 сцепной муфты с четырьмя зубцами 99 и с головкой 100 для упора в нее пробки.

Детали Г, Г1 (фиг. 14) - приспособление для дополнительного, помимо заершений на шпинделе 97, закрепления пробок при ввинчивании, - состоит из муфт 101, 1011, свободно надетых на концы валов 12 и 17. С муфтами, имеющими два среза, соединены шарнирно серьгами 102, 103 рычаги 104, 1041 с вырезами для пропуска упоров 105, 1051, которые при передвижении валов 12 и 17 влево входят в вырезы 96 кольца 94, а серьги 102 и 103 становятся в перпендикулярное к оси валов положение, отводя от валов правые концы рычагов 104, 1041 и прижимая одновременно эти рычаги к кольцам 94. Левые концы рычагов (зазубренные) зажимают при этом головку пробки 971. Конец вала имеет встречные зубцы, которыми он захватывает муфту 98 и кольцо 94 и вращает вместе с ним всю систему деталей 94-105. При приближении концов рычагов к фланцам катушки упоры 105 встречают стенку диска 79 детали b и отодвигаются ими вправо, при чем ось шарниров 106, 1061 передвигается также вправо и рычаги 104, 1041 освобождают пробку, а затем отводятся от нее вправо. При обратном ходе вала 17 выступы упоров встречают стенку выреза 96 и серьги 102, 103 и занимают снова исходное положение (наклонное влево); также и рычаги 104, 1041 с упором 105, натяжением пружинящего охвата 107, прижимаются к срезам муфты 101 и удерживаются в определенном положении.

Приспособление для резки проволоки после навивки ее на пробки состоит из вставляемого в полость шпинделя 97 стержня 111 (фиг. 15) с крючком на одном конце и пружиной 110 на другом. Означенный стержень при его вдвигании концом вала 17 или 12 внутрь шпинделя 97 заскакивает за размещенную вдоль, диаметра пробки проволоку, а при обратном перемещении, под действием пружины 110, захватывает крючком за эту часть проволоки, чтобы отрезать ее острыми кромками шпинделя 97. Взаимное расположение деталей устройства для подачи на станок катушек и пробок, а также устройства для смазки клеем изображено на фиг. 3 и 11. Втулки кладутся на П-образные направляющие, укрепляемые на балочках 112, 1121 (фиг. 10, 11) и скатываются до выступа пластинок 66, которые задерживают их до момента захвата - станком. Направляющие К, К1 для пробок (фиг. 3, 11) и направляющие для втулок прикрепляются к стойке из двух угольников 601, присоединяемых к балке 10. Направляющие К, К1 надеваются крючкообразными вырезами на поперечину 113 и стягиваются стержнем 114 (фиг. 11), пропущенным через отверстия в угольниках 601 и имеющим и правую и левую резьбу. Вращением стержня за головку 115 направляющие можно сближать или раздвигать на необходимое расстояние одна от другой.

Механизм М для смазки клеем втулок в катушках и пробок состоит из пружинящих пластинчатых рычагов 116 (фиг. 11), насаженных на ось 117, поворачиваемую, при посредстве гибкой тяги 118 и пружинного рычага 119, воздействием на кнопку 123 подвижного хвостовика 26. Концы рычагов 116, снабженных противовесами 122, выходят из резервуара для клея Л (фиг. 11, 3) и соприкасаются с соответствующими щетками 120 или 1201 (фиг. 2, 3), укрепленными на стержнях 121, 1211 и расположенными против центра катушек, зажатых рычагами 47, 48 (фиг. 11). Щетки соприкасаются с поворачиваемыми пробками 64 и вводятся в отверстие втулки при продольном перемещении в соответствующих направляющих стержней 121 и 1211 щеток.

Контрольное приспособление состоит из стержня 60 (фиг. 11, 2, 3) с прикрепленным к правому его концу рычагом 128 (фиг. 11, 2), соединенного с хвостовиком 26 так, что в последнем он может свободно вращаться, а перемещается в продольном направлении вместе с хвостовиком. Рычаг 129 снабжен выступом, предназначенным для упора в него (при отсутствии в зажиме 50, 51 пробки или в зажиме 47, 471, 48 катушки) стенки выреза в оттягиваемой пружиной 57 пластинке 58 и ввода конца рычага 128 в зарубку на стержне 27 (фиг. 2), в целях расцепления муфты 20 со шкивом 19 и остановки станка.

Работа станка состоит в следующем. При перемещении из изображенного на фиг. 2 и 3 положения части 22 вправо шипами 130 (фиг. 2) вал 21 повертывается на 45° вместе с сидящими на нем частями, хвостовик же 26, передвигая стержень 27 вправо, соединяет муфту 20 со шкивом 19, после чего начинается ход влево; вал 21 к моменту возвращения части 22 в положение, изображенное на фиг. 2, повернется еще на 45°. Во время этого поворота упор 131 (фиг. 9, 9′), нажимая на нижнюю ветвь рычага 47 (фиг. 11), поворачивает его влево, трубки 49 отводят пластинку 66 вниз, пропуская втулку для захвата ее рычагами 47, 48 (находившаяся здесь ранее втулка отведена захватами 31 и рычагами 39, 40). Одновременно рычаг 68 опускается, пропуская пробки на направляющие а, б, в к захватам рычагов 50, 51. Рычаги 39, 45 отводятся вниз в начале вращения вала упорами 132 (фиг. 9, 9′). Собранная катушка в начале движения вала отводится вправо захватами 31, при чем рычаг 40 от нажатия втулки собранной катушки повертывается вправо для пропуска катушки и отводит (справа) диски 36. При разъединении упоров 131 с рычагом 47 последний действием пружины поворачивается вправо и принимает захваченную с направляющих Е катушку между рычагом 48 и верхней своей ветвью. Рычаг 48 тягами 56 повертывает рычаги 51 до зажатия ими пробок в надлежащем месте. Вдвигание упора 72 происходит в последний момент поворота вала 21, повертыванием рычажных захватов 45 и 39.

При работе станка после каждого поворота вала 21 на 90° все части А-Г сближаются, пробки, зажатые рычагами 51 и 50, надеваются на шпиндели 97, закрепленные в передних боковых гнездах дисков частей В, В1, при чем одновременно происходит навинчивание, проволоки на пробки, надетые за предыдущий ход станка на шпиндель 97 и оказавшиеся теперь в верхних гнездах дисков В, В1, а также смазка клеем концов втулки (вдвижением щеток в них). Ввинчивание пробок может происходить или последовательно сначала правой, затем левой, или одновременно, в зависимости от величины сопротивления ввинчиванию той или другой пробки.

Вместо описанной выше конструкции для обратного хода винта 17 можно поставить ременную передачу от мотора. Муфта 20 в таком случае должна сцепляться со шкивом, помещенным на валу 17 справа от нее. Описанные детали устройства переводной тяги и пр. при этом остаются без изменения. Возможность установки станка для сборки различных размеров катушек и пробок в известных пределах ясна из описания конструкции соответствующих деталей.

1. Станок для вставки и закрепления пробок во втулках катушек, характеризующийся применением на общей станине трех бабок 5, 6, 7 (фиг. 2, 3), из которых первая бабка 5 несет вал 12 со стопорными кольцами 13, 131, буферной пружиной 15 и могущей иметь вдоль вала по шпонке перемещение зубчаткой 14 с огибающей ее, оттягиваемой грузом 16 цепью, в бабках же 6 и 7 помещен вал 17 со свободно надетым на него шкивом 19, сцепляемым и расцепляемым в соответствующие моменты, при помощи конической фрикционной муфты 20, с указанным валом, который снабжен пологой имеющей гайку в бабке 6 прямоугольной нарезкой, предназначенной для сообщения валу 17 осевого перемещения в одном направлении при вращении его сцепленным с муфтою 20 шкивом 19, а в другом грузом 16′, связанным при помощи гибкого тела с частью 22, свободно надетой между установочными кольцами на вал 17, несущей хвостовик 26 для периодического, при помощи стержня 27, сцепления со шкивом 19 и расцепления с ним муфты 20 и охватывающей вал 21, несущий могущее перемещаться вдоль него и застопориваться пружинной собачкой 25 кольцо 23, соединенное с валом при посредстве шпеньков, входящих в прорезы введенных в продольные канавки в нем (фиг. 6) шпонок (фиг. 7, 8) и захватываемое в надлежащие периоды находящимися под действием пружин собачками 24, 241, каковой вал 21 может периодически поворачиваться на 45° воздействием пружинных шипов 130, перемещаемых вместе с частью 22 вдоль соответственно оформленных в нем канавок (фиг. 6), и несет переставные вдоль него: 1) части А и А1 (фиг. 2), из которых часть А (фиг. 9) состоит из двух дисков 30 и 301 с плечами 31 для воздействия на катушки и со втулками 32 и 321, сближаемыми или раздвигаемыми вдоль по валу 21, в соответствии с размерами катушки, при помощи стяжной, с правой и левой нарезками, гайки 35, и несущими свободно насаженные на них диски 36, 361 (фиг. 9, 10, 11) части А1, с которыми связаны: а) рычажный захват 39, 391, 40, 45 для удержания катушки при ввертывании в нее пробки, в котором рычаги 39 и 391 сидят на общей оси 42, рычаги 40 и 45 - на надетой на эту ось втулке 41 и находятся соответственно под воздействием пружин 43 и 44, могущих отводить их до упора свободными концами в гайку 35; б) второй аналогичный первому рычажный захват 47, 471, 48, в котором рычаг 47, 471, отклоняемый упором 131 (фиг. 9), предназначен для поворота отвечающей ему задерживающей катушку пластинки 66 и опускания связанной с нею направляемой стержнем 125 полосы 68 с переставными упорами 70, 71 для направляемых шинами К пробок, в целях перевода катушки с шин Е в захват 47, 471, 48 и пробок - на ребра связанных с осью 62 пластин а, б, в и с них - в рычажный захват 50, 51, в котором рычаг 51 связан тягою 56 с рычагом 48, а рычаг 50, снабженный вырезами для упора конца пластины в, соединен шарнирно с пластинкой 58, находящейся под действием пружины 57, и имеющий вырез 59 для ограничения отклонений рычага 50 упором стенки выреза в проходящий через диски 36, 361 стержень 60, через каковые диски, для удержания их от вращения, пропущен также стержень 27; в) механизм для подпора пробок при надевании их на трубчатые шпиндели 97 (фиг. 13, 13′), состоящий из свободно помещенных на оси 62 плеч 72, 721 (фиг. 10, 11), связанных тягою 76 с рычагом 45, снабженных распорною пружиною 73 и несущих навинтованные, переставные, могущие входить друг в друга трубки 75, 751, торцы которых при надевании на шпиндели 97 подводятся к пружинящим пластинкам 77, 771, доставляющим для пробок опоры; г) механизм для смазки клеем втулок в катушках и пробок, состоящий из пружинящего пластинчатого рычага 116 (фиг. 11), опущенного в сосуд Л с клеем и связанного с установленною в неподвижной опоре осью 117, поворачиваемою, при помощи гибкой тяги 118 и пружинного рычага 119, воздействием на кнопку 123 подвижного хвостовика 26, в целях приведения конца снабженного противовесом 122 рычага 116 в соприкосновение с соответствующей щеткой 120 и 1201 (фиг. 3), в свою очередь соприкасающейся с поворачиваемой пробкой 64 и вводимой в отверстие втулки при продольном перемещении в соответствующей направляющей стержня 121 щетки, перемещаемого частью В, 2) части Б и Б1 (фиг. 2, 3), каждая из которых состоит из связанного с частью А (фиг. 9) крестовидного диска 79 (фиг. 12, 12′) с круговыми отверстиями на концах его отростков, несущего: а) накрест расположенные поперечины 81 и 82, снабженные центральными овальными отверстиями и связанные с ним переставными по дуге болтами 83, с возможностью поступательного перемещения при помощи соответствующих кулисных вырезов и кулачков 80, 801 (фиг. 11) и б) шарнирно-связанные, оттягиваемые пружинами 93, пластинки 84, снабженные углублениями для западания в них болтов 87 на пластинках 81 и 82 при поступательном перемещении последних, каковое перемещение используется также для поворота в ту или другую сторону рычажных пластинок б, имеющихся на пластинках 84 и диске 79, в целях зажима между ним и пластинками б или освобождения от зажима проволоки 8, подводимой из мотка через трубчатую направляющую 78 (фиг. 11) и устанавливаемой вдоль диаметра отверстия в отростке диска, занимающем в известный момент верхнее положение (фиг. 12, 12′) между замкнутыми зажимами, каковая часть проволоки отрезается на определенную длину связанными с пластинками 81 и 82 ножницами 90, 91, и 3) части В и В1 (фиг. 2, 3), из которых каждая представляет собою диск с круглыми отверстиями у периферии, могущими совпадать с таковыми же отверстиями в диске 79 и снабженными, каждое, поворотным кольцом 94 с вырезами 96, несущим трубчатые, снабженные снаружи продольными заершениями, шпиндели 97 с половинкой 98 зубчатой сцепной муфты и с головкой 100 для упора в нее пробки, в каковые вырезы 96 кольца 94 вводятся зажимные для головки пробки 971 (фиг. 14), рычаги 104 и 1041, а также упоры 105, связанные шарнирно при помощи серег 102 и 103 с поворотными на концах валов 17 и 12 (фиг. 2, 3 - детали Г и Г1) муфтами 101, при осевом перемещении которых вместе с указанными валами производится сцепление обработанного в форму второй половинки сцепной муфты конца того или другого из валов с первой половинкой 98 - для сообщения вращения шпинделю 97 вместе с пробкой 971 в целях завинчивания ее вместе с натянутой против отверстия в диске 79 (фиг. 12, 12′) проволокой во втулку катушки, каковое завинчивание позволяет осуществить соединение пробки со втулкой, приведенное на фиг. 1.

2. В охарактеризованном в п. 1 станке применение вставляемого в полость трубчатого шпинделя 97 (фиг. 13, 13′) стержня 111 (фиг. 15) с крючком на одном конце и пружиной 110 на другом, каковой стержень предназначен, при его вдвигании концом вала 17 (или 12) внутрь шпинделя 97, заскакивать за размещенную вдоль диаметра пробки проволоку, а при обратном перемещении, под действием пружины 110, захватывать крючком за эту часть проволоки в целях ее отрезания острыми кромками шпинделя 97.

3. В охарактеризованном в п. 1 станке применение контрольного приспособления, состоящего из несущего рычаг 128 стержня 60 (фиг. 11, 2), соединенного, с возможностью свободного вращения, с хвостовиком 26 и связанного жестко с рычагом 129, помещенным между диском 361 и пластинкой 58 (фиг. 11) и снабженным выступом, предназначенным для упора в него, при отсутствии в зажиме 47, 471, 48 катушки или в зажиме 50, 51 пробки, стенки выреза в оттягиваемой пружиной 57 пластинке 58 и ввода конца рычага 128 в зарубку на стержне 27 (фиг. 2) в целях расцепления муфты 20 со шкивом 19 и остановки станка.

Авторы

Даты

1931-05-31—Публикация

1928-08-27—Подача