ИзВестен способ ионравлеиия путем нагрева покоробленных половин цилиндров па:ровых турбин высокого давления, скрепленных между собой с ПОМОЩЬЮ прокладки и соедимительиых шпилек таким образо.м, что.бы концы имели возможность свободно расширяться.

Предлагаемый способ исправления покороблеииых половин цилиндров паровых турбин, отличается от известных тем, Что нагрев производят до температуры 700°С, причем нагревают равномерно все изделие и выдерживают его цри указанной температуре в течение 4- 5 час, после чего изделие -медленно охлаждают в течение 12-14 час таким образом, чтобы разность телгаератур отдельных частей детали не превышала 100°С.

Такое выполнение способа повышает качество выправленных изделий.

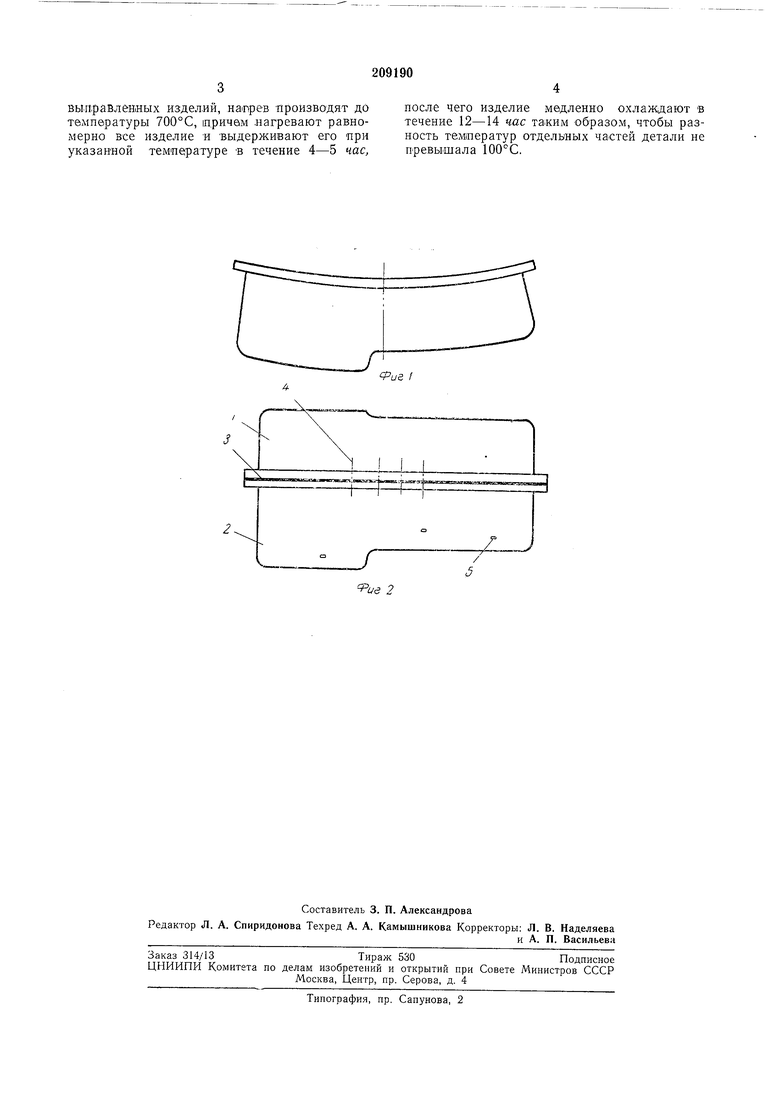

На фиг. 1 изображена деформация нижней половины цилиндра до исправления; на фиг. 2 - устранение дефо,р:маций нижней половины цилиндра методом рела.ксациоиной иравки.

Релаксационный способ правки нижней половины цилиндра заключается в следующем.

ми шпильками 4 таким образом, чтобы концы имели возможность свободно расш1И1ряться ири последующем нагреве.

На верхнюю половину наносится изоляция.

Далее осуществляется равномерный нагрев нижней половины до температуры 700°С. При достижении температуры нижней половины осуществляется выдержка в течение 4-5 час, после чего нижияя половина медленио охлаждается в течение 12-14 час таким образом, чтобы разность температур отдельных частей нижней половины не превышала .

Контроль за температурами оеуществляется при помощи термопар 5.

Есл; покороблены обе половины цилиндра, нагрев ироизводитея поочередно, причем иервой нагревается половина, имеющая большую деформацию.

Предмет изобретения

Способ правки изделий путем нагрева, напрнмер поправления иокоробленных половин цилиндров паровых турбии высокого давления, скрепленных между собой е номощью прокладки и соединительных шпилек таким образом, чтобы концы имели возможность свободно расширяться, отличаювыправленных изделий, на1Прев -производят до температуры 700°С, причем нагревают равномерно все изделие и выдерживают его при указанной темпе-ратуре в течение 4-5 час,

после чего изделие медленно охлаждают в течение 12-14 час таким образом, чтобы разность температур отдельных частей детали не превышала 100°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОТУРБИННАЯ УСТАНОВКА | 1991 |

|

RU2015351C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ ХРОМОНИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2329331C2 |

| СПОСОБ ПРАВКИ СУДОВЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2024 |

|

RU2838990C1 |

| СПОСОБ ПЛАСТИЧЕСКОЙ ПРАВКИ ПРОФИЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2403114C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2002 |

|

RU2215794C1 |

| Способ обогрева и расхолаживания фланцевого соединения наружного корпуса двухкорпусного цилиндра паровой турбины | 1991 |

|

SU1777623A3 |

| СПОСОБ ПРАВКИ ЗАГОТОВОК | 1973 |

|

SU428818A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ПОРОШКОВОГО ЖАРОПРОЧНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ | 2014 |

|

RU2555279C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПРАВКИ ТОНКОСТЕННЫХ РАЗЪЕМНЫХ ОРЕБРЕННЫХ ЦИЛИНДРОВ | 1969 |

|

SU241486A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОТОЧНЫХ ДЕТАЛЕЙ ИЗ ПРУЖИННЫХ КРЕМНИСТЫХ СТАЛЕЙ | 2014 |

|

RU2564805C1 |

иг I

Даты

1968-01-01—Публикация