Изобретение относится к металлургии, а именно к восстановительной термической обработке сменных деталей печного металлургического оборудования, преимущественно отработанных печных роликов, радиационных и жаровых труб, изготовленных из жаростойких сталей.

На отечественных металлургических предприятиях рассматриваемые изделия изготавливаются из стали типа 20Х25Н20С2. После длительного периода эксплуатации в них накапливаются различные структурные повреждения в виде поверхностных трещин разгара, внутренних несплошностей вакансионного происхождения, грубых выделений избыточных фаз, образованных в результате воздействия печной атмосферы. Глубина поврежденной поверхностной зоны достигает у отработанных роликов от 1 до 10 мм, а у радиационных труб с толщиной стенки 10 мм вследствие двухсторонней диффузии наблюдается сквозное насыщение углеродом и азотом. При этом концентрация вредных примесей у поверхности может быть весьма значительной и в несколько раз превышать допустимые значения.

Наряду с отмеченным, вследствие воздействия термической усталости и ползучести печные ролики выходят из строя по причине образования недопустимых для дальнейшей эксплуатации прогибов. Попытки холодной и горячей правки отработанных изделий оканчивались до настоящего времени неудачей из-за почти полного отсутствия в них пластических свойств.

Известен способ восстановительной термической обработки изделий теплотехнического назначения, заключающийся в аустенизирующем нагреве паровых котлов с последующей нормализацией. В качестве нагревательной среды использовался воздух, подогретый до требуемой температуры непосредственно в одном из котлов и затем подающийся в другие котлы. Для повышения эксплуатационных характеристик предусматривается после восстановительной обработки проведение азотирования (см. а.с. СССР 1678862, МПК С 21 D 9/08, 1989 г.).

Имеются также сведения, доказывающие возможность восстановления структуры аустенитных жаропрочных сталей термической обработкой (см. Трунин И.И., Теплоэнергетика, 1964 г., 12, с. 5-8). В известном источнике повреждаемость структуры металла оценивалась косвенно по изменению плотности исследуемых образцов, уменьшение которой связывалось с образованием пор. Аустенизирующая обработка стали Х18Н9Т полностью восстанавливала исходную плотность. Однако в данном источнике не приводятся данные по восстановлению конкретных механических характеристик изделий.

Восстановительная термическая обработка может быть применена как для устранения повреждаемости, накопленной вследствие воздействия процесса высокотемпературной ползучести, так и при нагрузках, вызывающих усталостные разрушения (см. П.А. Антикайн, доклады АН СССР, т. 146, 1962 г., 5, с. 1061-1063).

Основным недостатком известных способов является ограниченность их использования, поскольку они не позволяют достичь положительного результата в случае, если изделия в процессе эксплуатации дополнительно насыщаются вредными примесями из газовых сред, например, за счет воздействия продуктов сгорания природного газа, транспортирующих и защитных сред.

Наиболее близким способом того же назначения к заявляемому изобретению по совокупности признаков является способ восстановительной термической обработки изделий из жаростойких хромоникелевых сталей, включающий повторную аустенизацию с контролируемым охлаждением (см. П.А. Антикайн, Металлы и расчет на прочность элементов паровых котлов. М.: Энергия, 1969 г., с. 256-269).

Данный способ принят за прототип.

Однако этот способ также не может быть использован для восстановительной термической обработки деталей, работающих в условиях воздействия агрессивных сред, в которых происходит значительное насыщение металла вредными примесями, в частности углеродом, азотом и серой. Повторная аустенизация в данном случае не предусматривает рафинирования, а позволяет лишь избавиться от образовавшейся при эксплуатации σ-фазы за счет ее растворения и перевода легирующих элементов в твердый раствор, создать более благоприятную ориентировку карбидных включений и других фаз. При высоком содержании углерода, значительно превосходящем предел его растворимости, в области температур аустенизации за сравнительно малое время выдержки избыточные карбидные включения практически не претерпевают серьезных изменений. Длительные выдержки приводят к сильному окислению и при наличии уже имеющихся поверхностных трещин с окисленными краями способствуют охрупчиванию металла изделий. Аустенизация предусматривает высокую скорость охлаждения. В этом случае накопленный при эксплуатации изделий азот в основном остается в твердом растворе, усугубляя свое охрупчивающее влияние.

Таким образом, известный способ не позволяет восстановить прежде всего пластические свойства из-за сохранения в металле охрупчивающих фаз, вызванных насыщением углеродом, азотом и серой из печной атмосферы.

Задачей, на решение которой направлено данное изобретение, является восстановление исходных физико-механических свойств сменных деталей металлургического оборудования, изготовленных из жаростойких хромоникелевых сталей и работающих в условиях воздействия агрессивных сред.

Поставленная задача решается за счет того, что в способе восстановительной термической обработки изделий из жаростойких хромоникелевых сталей, включающем повторную аустенизацию с контролируемым охлаждением, согласно заявляемому способу нагрев до 1000-1200oС со скоростью 15-30oС в час, выдержку 5-40 часов и медленное охлаждение под колпаком печи до 300-400oС со скоростью 20-50oС в час осуществляют в среде глубокоочищенного и осушенного водорода с точкой росы не выше -50oС, а дальнейшее охлаждение проводят в безокислительной атмосфере с выдержкой 2-5 часов при температуре 300-400oС и последующим охлаждением на воздухе.

Кроме того, в процессе охлаждения производится дополнительная выдержка при 850-950oС в течение 3-6 часов.

Заявляемая совокупность существенных признаков позволяет получить следующий технический результат.

Нагрев, выдержка и охлаждение до 300-400oС в среде глубокоочищенного и осушенного водорода с точкой росы не выше -50oС позволяет устранить структурные повреждения обрабатываемых изделий, накопленные в процессе эксплуатации, а также произвести рафинирование металла изделий от примесных соединений азота, углерода и серы, полученных в процессе воздействия рабочей среды.

Нагрев до 1000-1200oС со скоростью 15-30oС в час и выдержка 5-40 часов обеспечивают сохранение формы изделий, а также предотвращают трещинообразование.

Медленное охлаждение под колпаком печи до 300-400oС со скоростью 20-50oС в час обеспечивает коагуляцию и сфероидизацию карбонитридных фаз, а также их благоприятное распределение в объеме зерна.

Выдержка в безокислительной среде при температуре 300-400oС в течение 2-5 часов обеспечивает обезводороживание металла изделий, а также предотвращает окисление поверхностного слоя изделий в процессе выдержки, чтобы окисная пленка не препятствовала выходу водорода.

Дополнительная выдержка в процессе охлаждения при 850-950oС в течение 3-6 часов усиливает процессы коагуляции, сфероидизации и благоприятного перераспределения включений в случае повышенного содержания накопленных вредных фаз (нитридов, карбидов, сульфидов) и способствует повышению пластичности.

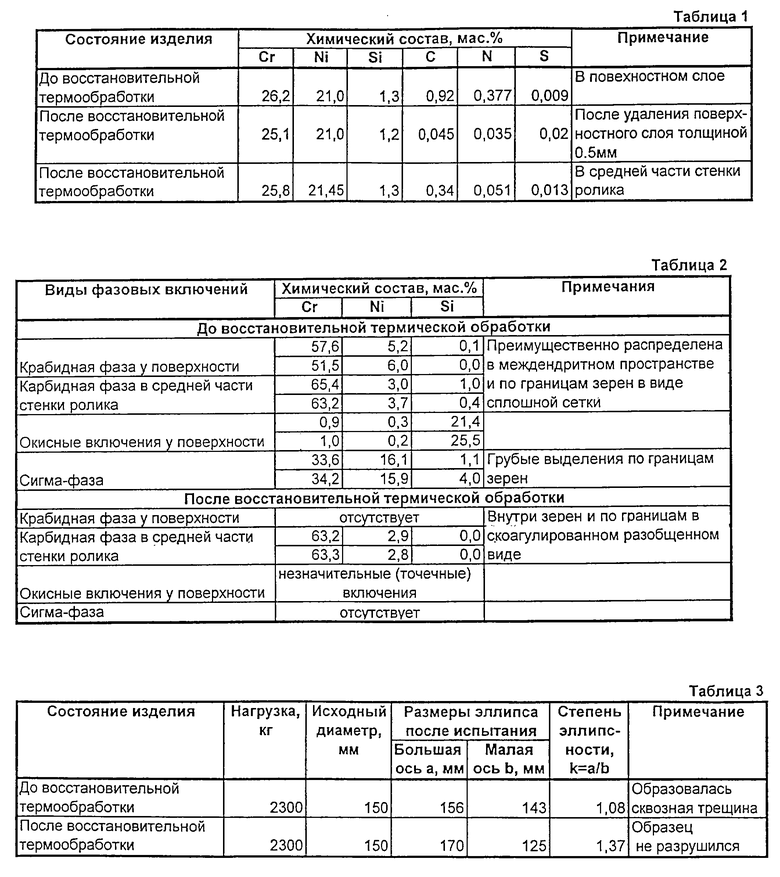

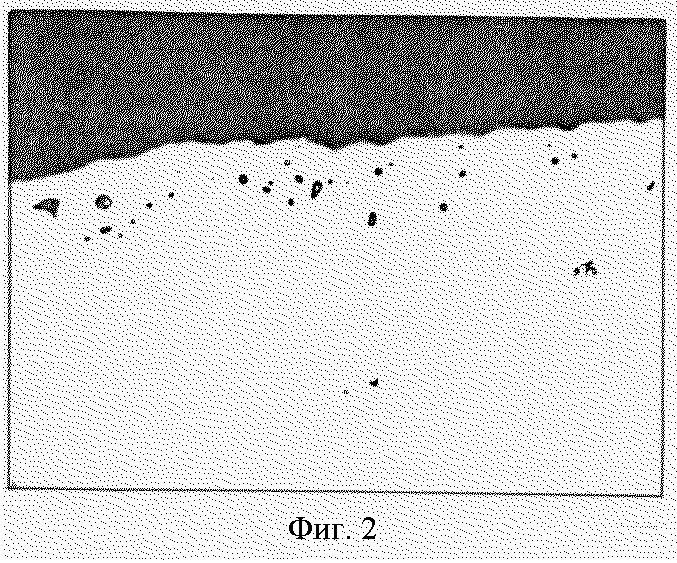

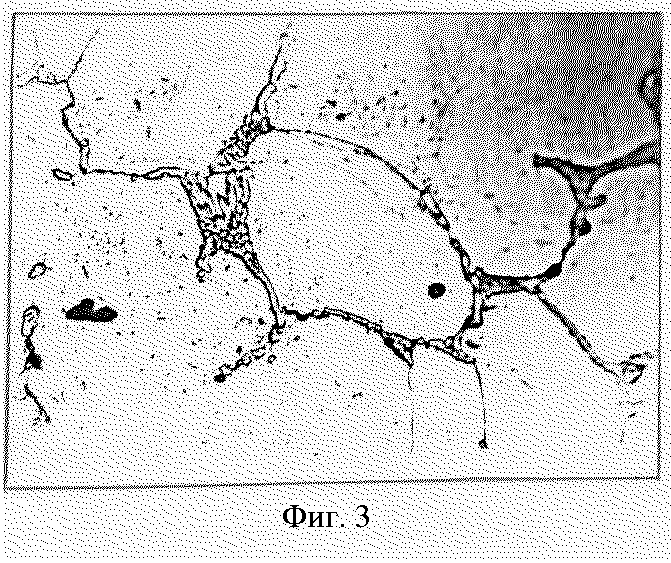

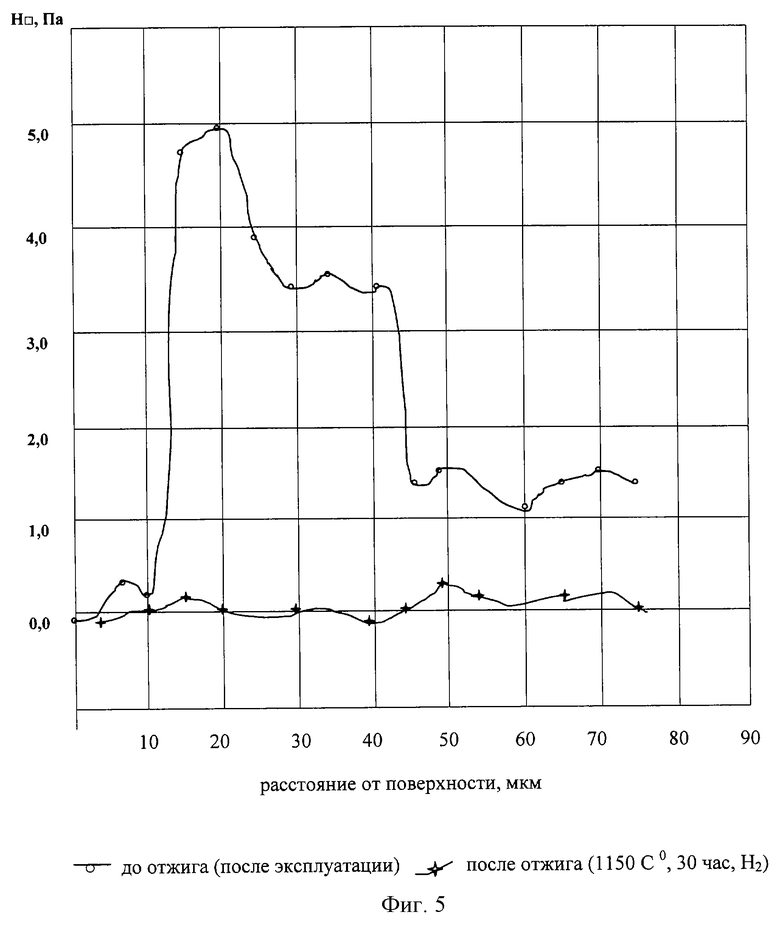

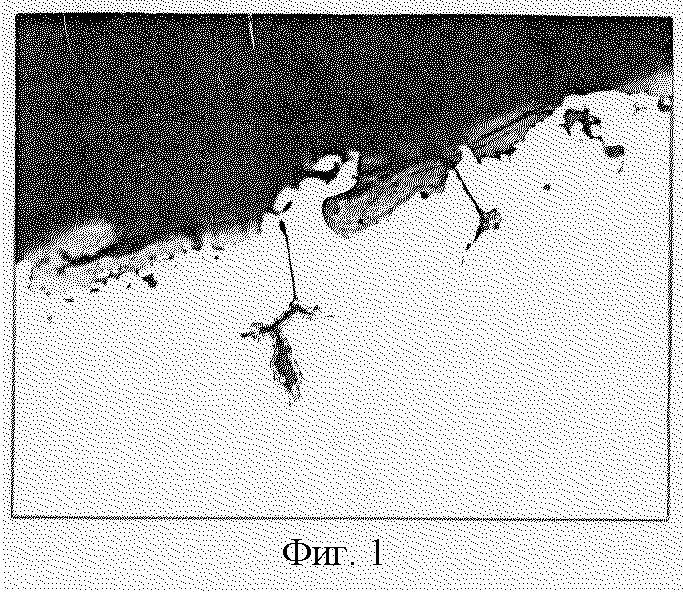

На фиг.1 изображена микроструктура поверхностного слоя печного ролика до восстановительной обработки (шлиф до травления); на фиг.2 - то же, после восстановительной обработки (шлиф до травления); на фиг.3 - микроструктура среднего слоя стенки печного ролика до восстановительной термообработки (шлиф после травления); на фиг.4 - то же, после восстановительной термообработки (шлиф после травления); на фиг.5 - график изменения микротвердости поверхностной зоны ролика.

Способ на примере печных роликов, изготовленных из стали типа 20Х25Н20С2, реализуется следующим образом.

Восстановительную термическую обработку печных роликов проводили в колпаковой водородной печи типа СГВ, при этом нагрев до 1150oС со скоростью 30oС в час, выдержку 30 часов и медленное охлаждение до 350oС со скоростью 40oС в час осуществляли в среде глубокоочищенного и осушенного водорода с точкой росы не выше -50oС. Для предотвращения трещинообразования и коробления нагрев и охлаждение проводили с замедленными скоростями. Следует отметить, что наличие большого количества карбонитридных включений существенно сдерживает рост зерен при термообработке и позволяет регулировать размер зерна в зависимости от режимов отжига. Замедленное охлаждение приводит к перераспределению карбидной фазы, которая оказывается скоагулированной и разобщенной.

Дополнительную выдержку при 900oС проводили с целью усиления процесса коагуляции карбидов при повышенном остаточном содержании углерода.

Затем для обезводороживания водород заменяли на безокислительную атмосферу, например азот, и делали выдержку 4 часа при 350oС, а последующее охлаждение осуществлялось на воздухе со снятым колпаком печи.

При температуре нагрева ниже 1000oС не происходит существенного растворения карбидов хрома, что не позволяет проводить обезуглероживание, а при температуре выше 1200oС возможно нежелательное изменение формы изделий под воздействием высоких температур.

При скорости нагрева ниже 15oС в час снижается производительность процесса термообработки и возрастают энергозатраты, а скорость выше 30oС приводит к короблению изделий и трещинообразованию.

Диапазон выдержки 5-40 часов связан с глубиной поврежденной поверхностной зоны обрабатываемых изделий. Выдержка ниже 5 часов используется при малых степенях науглероживания, а выдержка более 40 часов не эффективна вследствие торможения диффузионных процессов, а также нежелательна из-за значительного роста зерен.

Нижний диапазон температур выдержки изделий в безокислительной атмосфере обусловлен повышенным содержанием хрома в материале изделий по сравнению с низколегированными сталями, для которых температура обезводороживания составляет 200-250oС. При температуре выше 400oС процесс обезводороживания идет недостаточно эффективно, так как растворимость водорода еще достаточно велика.

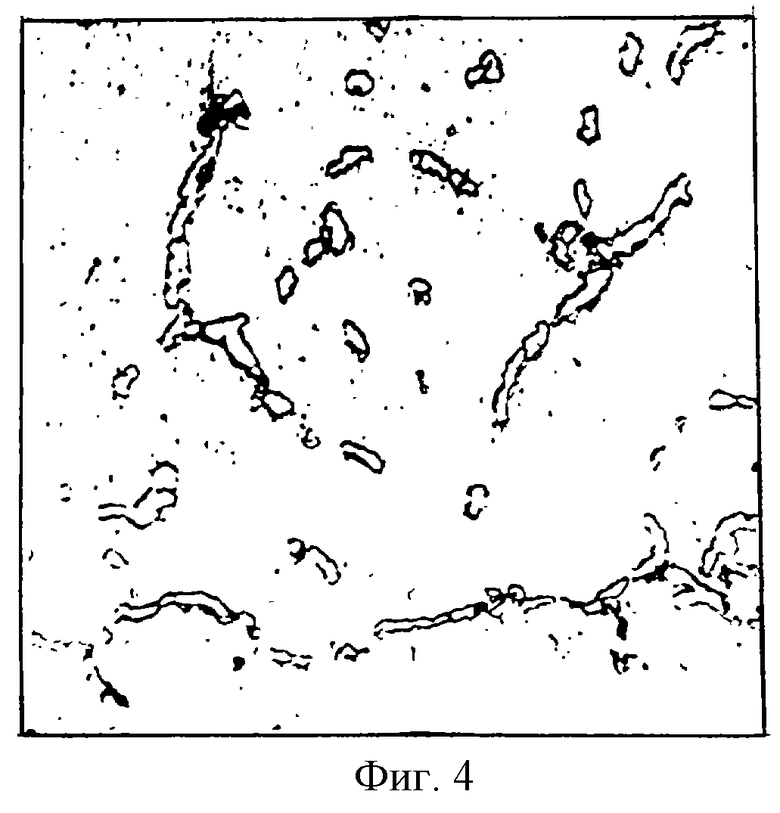

В табл. 1 представлены сравнительные данные химического состава печных роликов до и после восстановительной термической обработки. Из полученных данных видно, что после указанной обработки резко снизилось содержание углерода, азота и серы, причем концентрация этих примесей в поверхностных слоях стала ниже исходной в новых изделиях.

Приведенные на фиг.1, 2 микроструктуры иллюстрируют залечивание поверхностных микротрещин, зарождение которых инициируется образованием хрупкой карбидной (карбонитридной) фазы вследствие насыщения поверхности роликов углеродом и азотом.

На фиг. 3 четко выявляется внутренняя литая структура смешанного типа, при этом границы зерен и дендриты окаймлены карбидными включениями. При значительном увеличении видно, что карбиды образуют почти сплошную хрупкую сетку, по которой в процессе эксплуатации и распространяются трещины в глубь ролика.

После восстановительной обработки происходят значительные структурные изменения (см. фиг.4). В процессе выдержки в среде водорода залечиваются поверхностные микротрещины вследствие их очищения от трудновосстановимого окисла Сr2О3 по механизму перехода его в летучий окисел СrO2 и последующего испарения. Очищенные поверхности микротрещин в дальнейшем срастаются, что обеспечивает получение бездефектной поверхностной зоны.

Дендритная структура полностью преобразуется в зеренную, обладающую лучшим сочетанием прочностных и пластических характеристик. Карбидная сетка разрывается и на ее месте возникают разобщенные относительно крупные включения, не представляющие серьезных барьеров для дислокаций.

Микротвердость поверхностных слоев отработанного ролика характеризуется скачкообразными изменениями, что вызвано неоднородностью структуры в связи с наличием твердых карбонитридных включений (см. фиг.5). В роликах, подвергнутых восстановительной термообработке, микротвердость приповерхностной зоны снизилась с 5 до 1,5 ГПа и в целом по сечению стенки твердость выровнялась и микроструктура стала более однородной вследствие растворения и удаления карбонитридных фаз.

В табл. 2 представлены результаты исследования фазового состава печных роликов до и после восстановительной термической обработки. Исследования на рентгеновском микроанализаторе показывают, что в поверхностном слое ролика после термообработки карбидная фаза отсутствует, в средней части стенки ролика наблюдаются отдельные скоагулированные разобщенные включения, а σ-фаза полностью отсутствует.

В табл. 3 представлены механические свойства образцов при испытании на растяжение. Механические свойства изделий изучались на вырезанных из них кольцевых образцах. Пластичность определялась по степени эллипсности, т.е. отношением большой оси к малой на стадии окончания испытания. Из табл. 3 видно, что после термообработки значительно повышаются механические свойства образцов. Если разрушение образцов, вырезанных из отработанных изделий, происходит хрупко, то после термообработки кольцо вытягивается в эллипс, как правило, без разрушения, а образование трещин имело место в отдельных случаях лишь после весьма значительной пластической деформации.

Использование предлагаемого способа позволяет восстанавливать исходные физико-механические свойства сменных деталей металлургического оборудования за счет устранения поверхностных и внутренних дефектов структуры в сочетании с глубоким рафинированием по углероду, азоту и сере. Способ может применяться как в качестве промежуточной обработки деталей, находящихся в эксплуатации, для предотвращения преждевременного выхода их из строя, так и на этапе ремонта этих деталей для обеспечения возможности их правки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ ХРОМОНИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2329331C2 |

| СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ ПРОКАТНЫХ ВАЛКОВ ИЗ ОТБЕЛЕННОГО ЧУГУНА | 1996 |

|

RU2090647C1 |

| СПОСОБ ГАЗОВОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ В КИПЯЩЕМ СЛОЕ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2208659C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖНЫХ КОЛЕЦ ДЛЯ РОТОРОВ ТУРБОГЕНЕРАТОРОВ | 2019 |

|

RU2741048C1 |

| Способ термической обработки поковок из низколегированной стали | 2021 |

|

RU2770925C1 |

| СПОСОБ РЕМОНТА ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2195378C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2459885C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТОГО МАТЕРИАЛА | 2001 |

|

RU2198226C2 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННЫХ ПОВЕРХНОСТНЫХ СЛОЕВ | 2013 |

|

RU2527511C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 1995 |

|

RU2062793C1 |

Изобретение относится к металлургии, а именно к восстановительной термической обработке сменных деталей печного металлургического оборудования, преимущественно отработанных печных роликов, радиационных и жаровых труб, изготовленных из жаростойких сталей. Способ предусматривает аустенизацию с нагревом до 1000-1200oС со скоростью 15-30oС/ч, выдержку 5-40 ч и медленное охлаждение под колпаком печи до 300-400oС со скоростью 20-50oС/ч, осуществляемые в среде глубокоочищенного и осушенного водорода с точкой росы не выше -50oС, а дальнейшее охлаждение проводят в безокислительной атмосфере с выдержкой 2-5 ч при 300 - 400oС и последующим охлаждением на воздухе. Предлагаемый способ позволяет восстанавливать исходные физико-механические свойства сменных деталей металлургического оборудования за счет устранения поверхностных и внутренних дефектов структуры в сочетании с глубоким рафинированием по углероду, азоту и сере. 1 з.п.ф-лы, 3 табл., 5 ил.

| АНТИКАЙН П.А | |||

| Металлы и расчет на прочность элементов паровых котлов | |||

| - М.: Энергия, 1969, с.256-269 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛА КОРПУСА РЕАКТОРА | 1994 |

|

RU2084544C1 |

| RU 95104650 А1, 20.04.1996. | |||

Авторы

Даты

2003-11-10—Публикация

2002-03-26—Подача