, Известный ультразвуковой дефектоскоп содержит рабочий пьезопреобразователь, генератор зондирующих импульсов, усилители, схему сравнения и исполнительный механизм, следящий за тем, мтобы расстояние от пьезопреобразователя до контролируемого изделия было постоянным,

При помощи известных дефектоскопов возможно контролировать изделия несложной формы, т,е, тела с цилиндрическими и плоскими поверхностями. Контроль заготовок сложной формы в тех случаях, когда это возможно, осуществляется лишь после придания заготовкам промежуточной более простой формы с большим прИ пуском с тем, чтобы обеспечить ввод в контролируемое изделие ультраззуковых колебаний под заданным углом к поверхности контролируемого изделия .

пьезопреобразователямиJ принимающими часть энергии ультразвуковых колебаний,, отраженных от поверхности контролируемого изделия« оси кото рых расположены симметрично относительно осм рабочего пьезопреобразователя в плоскости сканирования, балансной схемой, в которую включены следящие пьезопреобразователи, и исполнительным механизмом, Последний воздействует на рабочий пьезопреобразователь и приводится в действие сигналом балансной схемы при отклонении оси рабочего пьезопреобразоватеяя от заданного относительно поверхности контролируемого изделия . направления ввода ультразвуковых колебаний.

Дефектоскоп может контролировать изделия сложной пространственной формы, так как угол ввода ультразвуковых колебаний в контролируемое издеяие поддерживается постоянным.

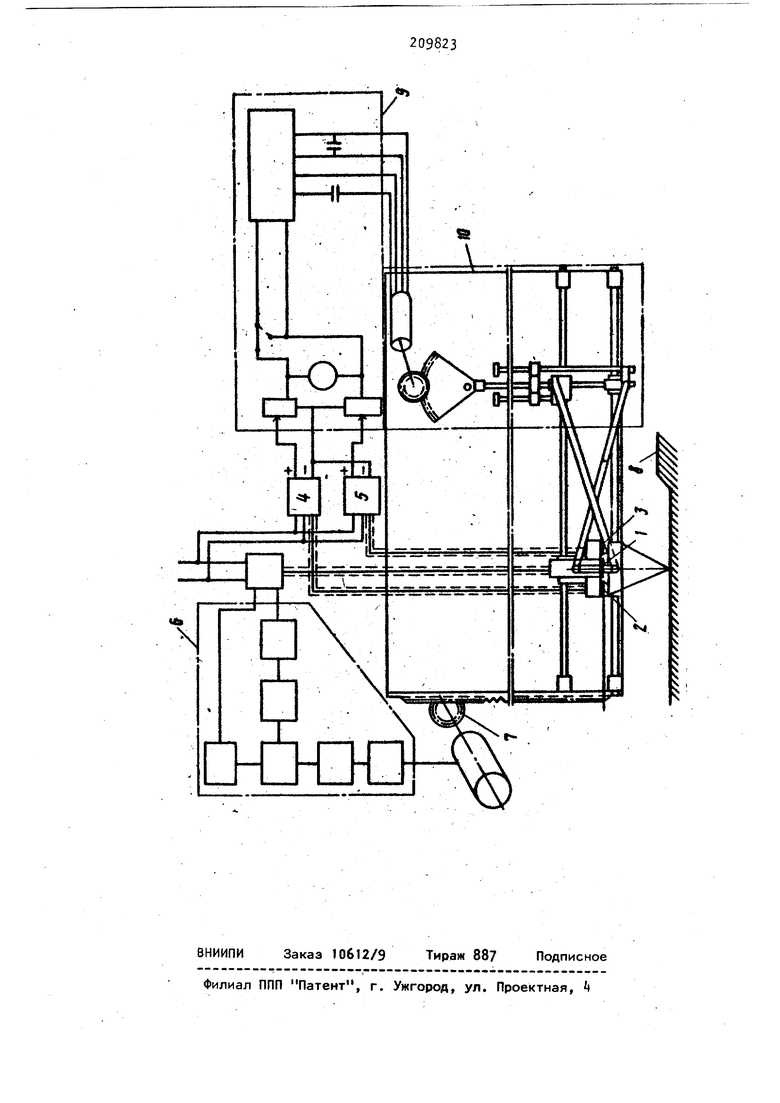

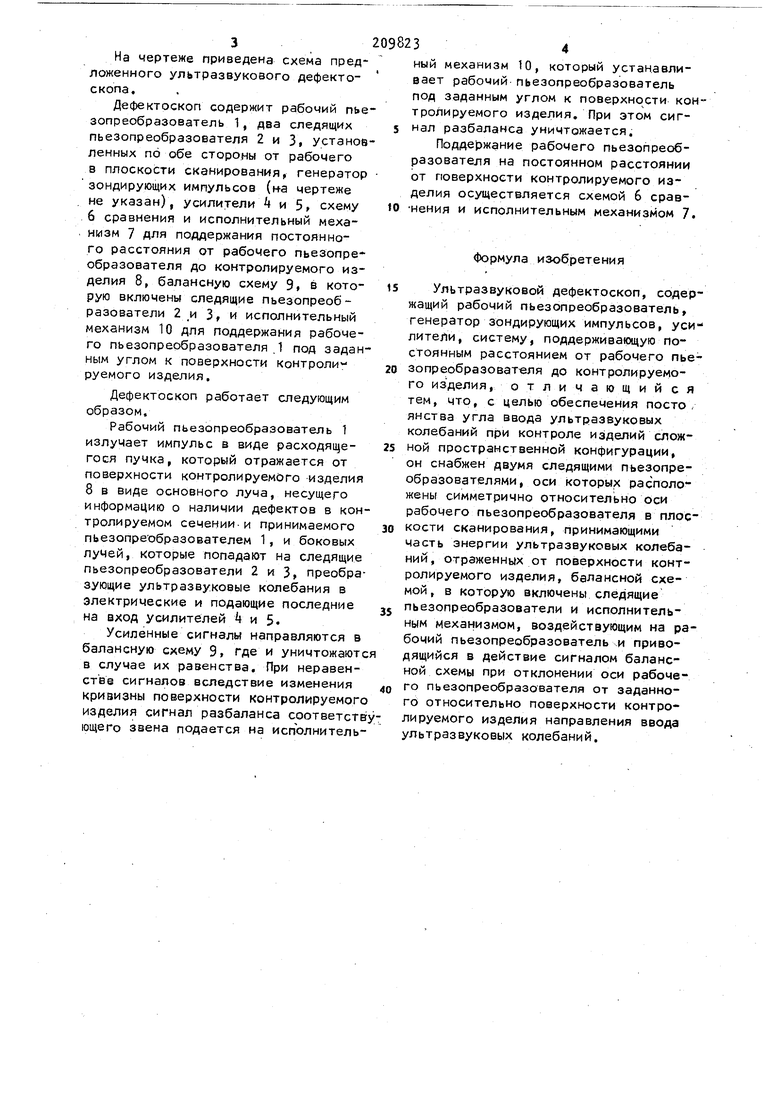

На чертеже приведена схема предложенного ультразвукового дефектоскопа.

Дефектоскоп содержит рабочий пьезопреобразователь 1, два следящих пьезопреобразователя 2 и 3, установленных по обе стороны от рабочего в плоскости сканирования, генератор зондирующих импульсов (на чертеже не указан), усилители Ч и 5 схему 6 сравнения и исполнительный механизм 7 для поддержания постоянного расстояния от рабочего пьезопреобразователя до контролируемого изделия 8, балансную схему 9 в которую включены следящие пьезопреобразователи 2 и 3, и исполнительный механизм 10 для поддержания рабочего пьезопреобразователя . 1 под заданным углом к поверхности контролируемого изделия.

Дефектоскоп работает следующим образом.

Рабочий пьезопреобразователь 1 излучает импульс а виде расходящегося пучка, который отражается от поверхности контролируемого изделия 8 в виде основного луча, несущего информацию о наличии дефектов в контролируемом сечении-и принимаемого пьезопреобразователем 1, и боковых лучей, которые попадают на следящие пьезопреобразователи 2 и 3, преобразующие ультразвуковые колебания в электрические и подающие последние на вход усилителей 4 и 5.

Усиленные сигналы направляются в балансную схему 9, где и уничтожают в случае их равенства. При неравенстве сигналов вследствие изменения Кривизны поверхности контролируемого изделия сигнал разбаланса соответствющего звена подается на исполнительный механизм 10, который устанавливает рабочий пьезопреобразователь под заданным углом к поверхности контролируемого изделия. При этом сигнал разбаланса уничтожается.

Поддержание рабочего пьезопреобразователя на постоянном расстоянии от поверхности контролируемого изделия осуществляется схемой 6 сравнения и исполнительным механизмом 7.

Формула изобретения

Ультразвуковой дефектоскоп, содержащий рабочий пьезопреобразователь, генератор зондирующих импульсов, усилители, систему, поддерживающую постоянным расстоянием от рабочего пьезопреобразователя до контролируемого изделия, отличающийся тем, что, с целью обеспечения посто / янства угла ввода ультразвуковых колебаний при контроле изделий сложной пространственной конфигурации, он снабжен двумя следящими пьезопреобразователями, оси которых располо жены симметрично относительно Оси рабочего пьезопреобразователя в плоскости сканирования, принимающими часть энергии ультразвуковых колебаний, отраженных от поверхности контролируемого изделия, балансной схемой, в которую включены следящие пьезопреобразователи и исполнительным механизмом, воздействующим на рабочий пьезопреобразователь и приводящийся в действие сигналом балансной схемы при отклонении оси рабочего пьезопреобразователя от заданного относительно поверхности контролируемого изделия направления ввода ультразвуковых колебаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового эхоимпульсного контроля труб | 1985 |

|

SU1270683A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

| СПОСОБ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 2004 |

|

RU2262101C1 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 1994 |

|

RU2104519C1 |

| Способ ультразвукового томографического контроля изделий | 1990 |

|

SU1817019A1 |

| Ультразвуковой дефектоскоп | 1988 |

|

SU1559280A1 |

| Ультразвуковой зеркально-теневой дефектоскоп | 1987 |

|

SU1525568A1 |

| СПОСОБ ИМИТАЦИИ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2278377C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2149393C1 |

| Ультразвуковой дефектоскоп | 1989 |

|

SU1626148A1 |

Авторы

Даты

1982-12-07—Публикация

1966-01-12—Подача