.онструкция стеклопластикового сое ди1Йтельного фланца предназначена для высоконапорных труб с очень незначительным весом, а также при условии работы труб с агрессивными средами.

Как известно, в химической, угольной горнорудной и других отраслях промышленности часто необходимы трубы химически стойкие и механически прочные, но небольшого веса. Этими качествами обладают стеклопластиковые трубы, однако соединение таких труб между собой в трубопроводе вызывает большие трудности. Обычно применяемые клеевые соединения имеют незначительную механическую прочность, поскольку прочность клеевого шва на порядок ниже прочности стенки трубы.

Известен фланец стеклопластиковой трубы, состоящий из продольных и кольцевых стекложгутов,укрепленных .в монолитаом блоке связующей смолы.

Предлагаемый фланец отличается от известного тем, что продольные стекло-

жгуты образуют петли вокруг радиально расположенных в диаметральной .плоскости фланца шпилек, скрепленных между собой в поперечном направлении кольцевыми с тек л ожгу тами.

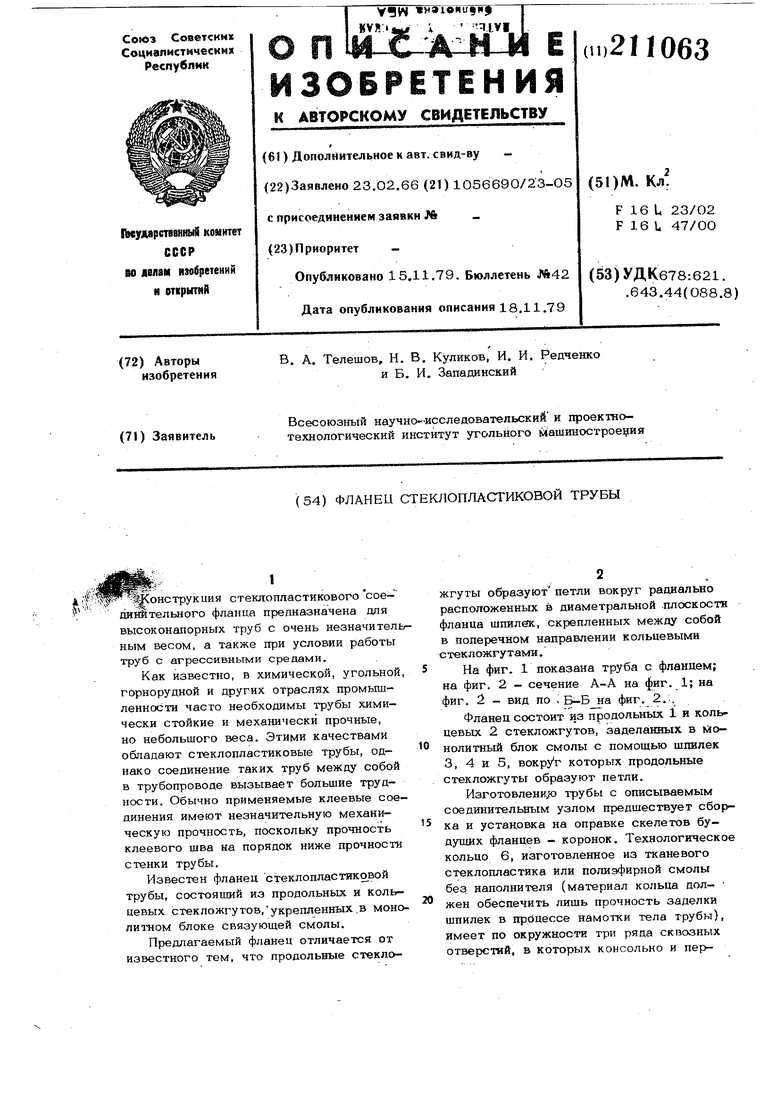

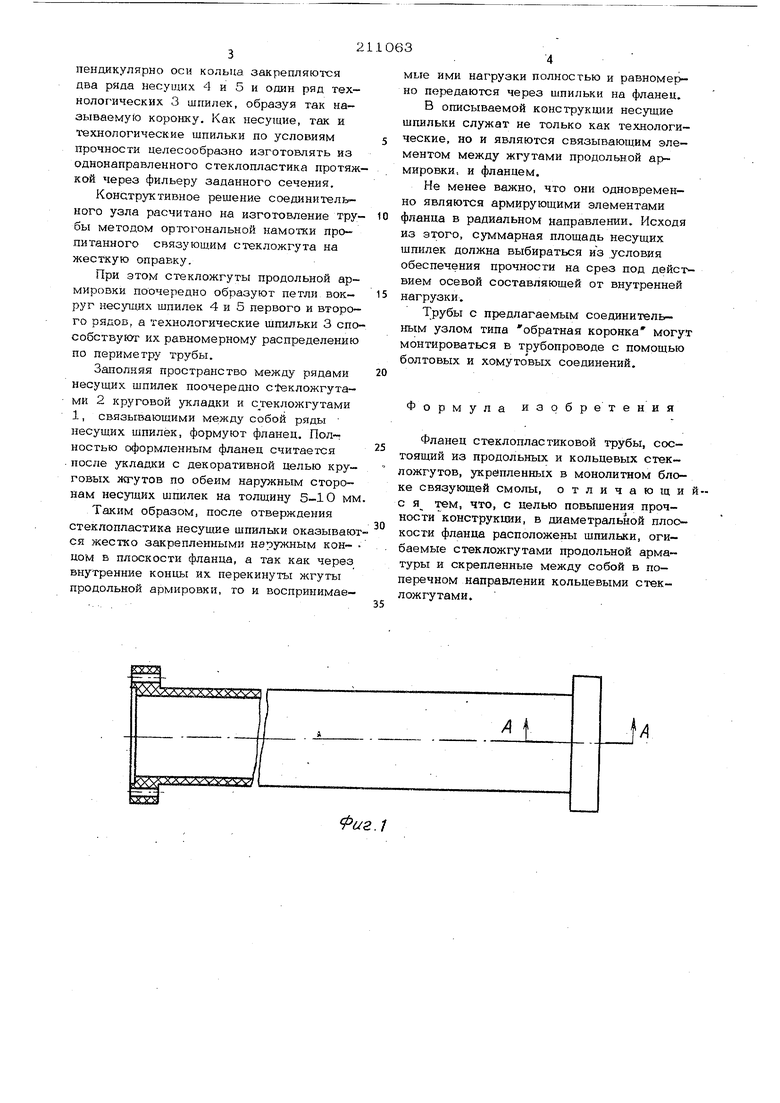

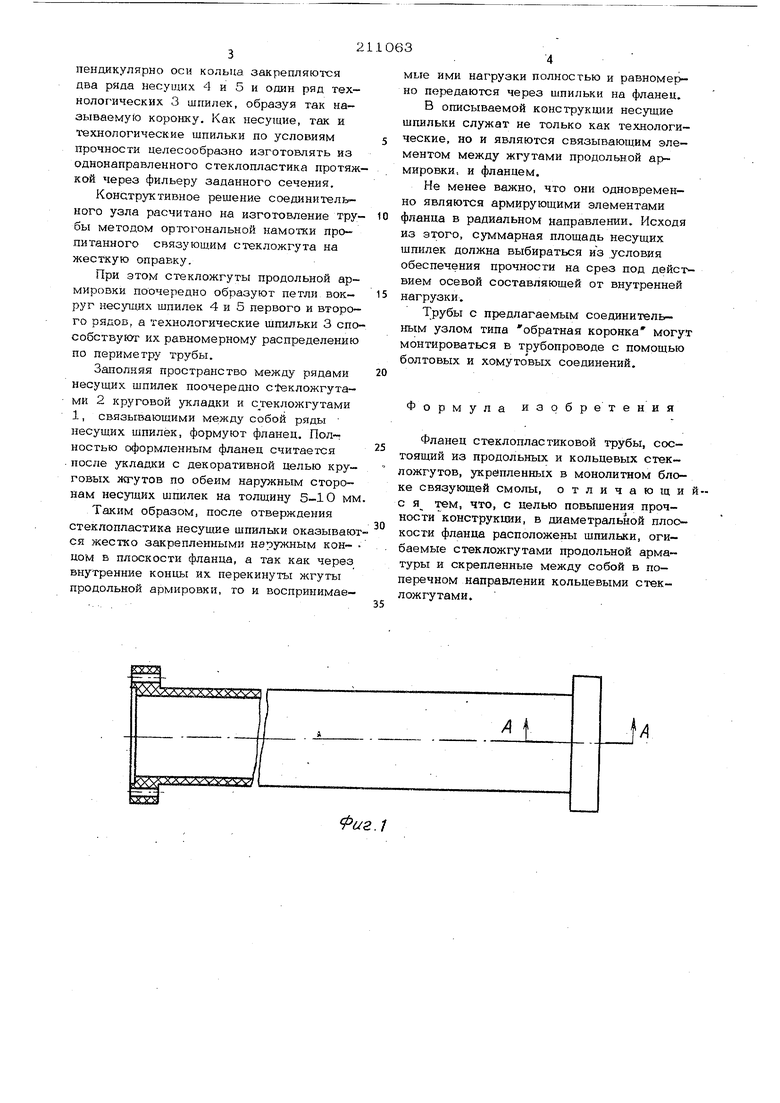

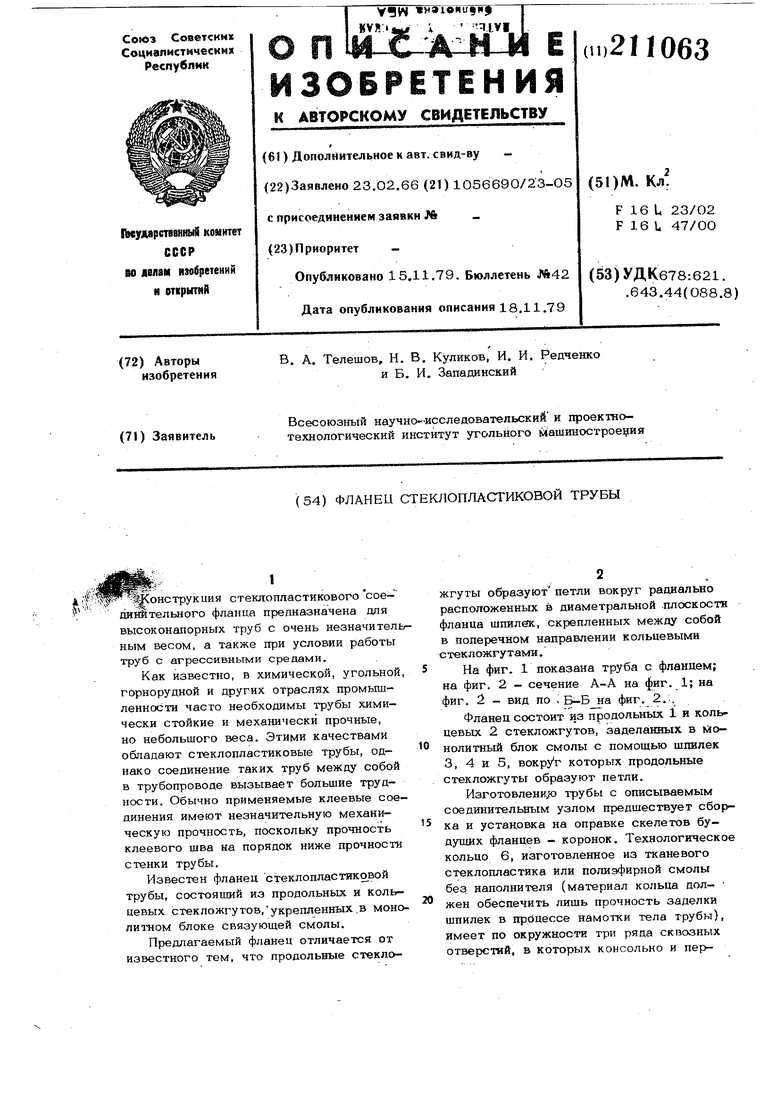

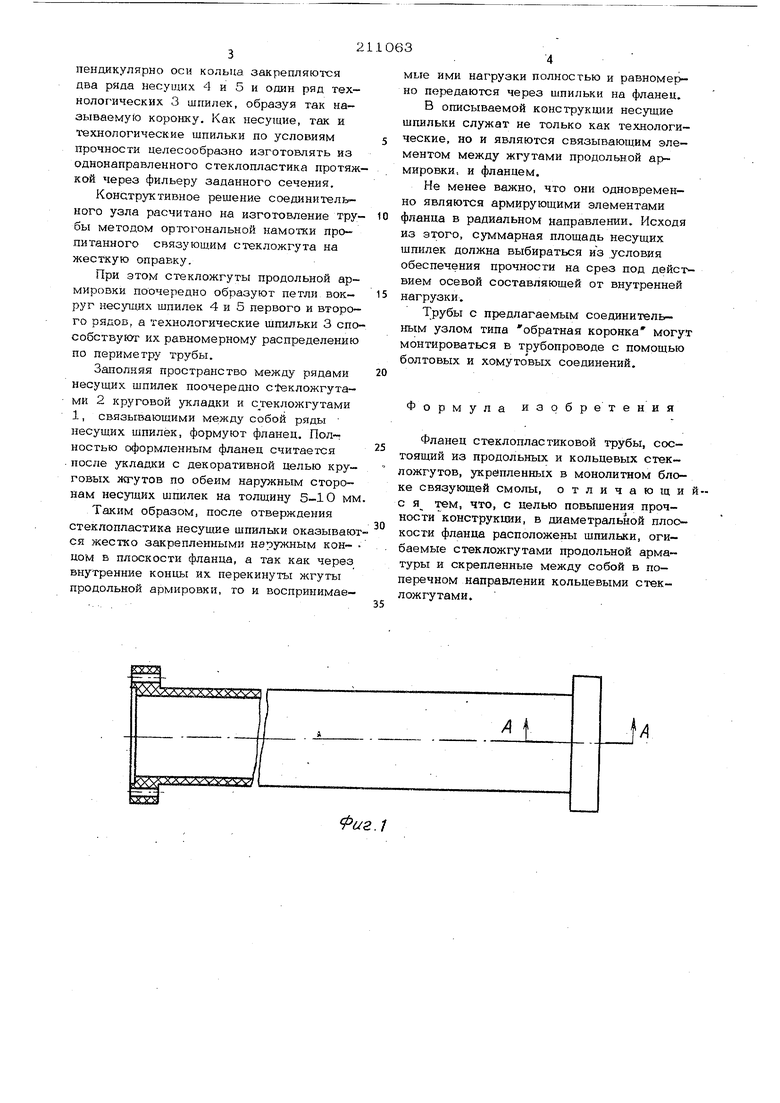

На фиг. 1 показана труба с фланцем; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 2; - вид по ; фиг. 2...

Фланец состоит из продольных 1 и кольцевых 2 стекложгутов, заделанных в Монолитный блок смолы с помощью шпилек 3, 4 и 5, вокруг которых продольные стекложгуты образуют петли.

Изгoтoвлeни o трубы с описываемым соединительным узлом предшествует сборка и установка на оправке скелетов будущих фланцев - коронок. Технологическое кольцо 6, изготовленное из тканевого стеклопластика или полиэфирной смолы без наполнителя (материал кольца дол- жен обеспечить лишь прочность заделки шпилек в прЬпессе намотки тела трубы), имеет по окружности три ряда сквозных отверстий, в которых консольно и перпенаикулярно оси кольца закрепляются два ряда несугдих 4 и 5 и один ряд технологических 3 шпилек, образуя так называемую коронку. Как несущие, так и технологические шпильки по условиям прочности целесообразно изготовлять из однонаправленного стеклопластика протяжкой через фильеру заданного сечения.

Конструктивное решение соединительного узла расчитано на изготовление трубы методом ортогональной намотки пропитанного связующим стекложгута на жесткую оправку.

При этом стекложгуты продольной армировки поочередно образуют петли вокруг несу1цих шпилек 4 и 5 первого и второго рядов, а технологические шпильки 3 способствуют их равномерному распределению по периметру трубы.

Заполняя пространство между рядами несущих шпилек поочередно с±екложгутами 2 круговой укладки и с;гекложгутами 1, связывающими между собой ряды несущих шпилек, формуют фланец. Пол-; ностью оформленным фланец считается .после укладки с декоративной целью круговых жгутов по обеим наружным сторонам несущих шпилек на толщину 5-10 мм

Таким образом, после отверждения

стеклопластика несущие шпилыш оказываюся жестко закрепленными наружным кондом Б плоскости фланца, а так как через внутренние концы их перекинуты жгуты продольной армировки, то и воспринимаемые ими нагрузки полностью и равномерно передаются через шпильки на фланец.

В описываемой конструкции несущие шпильки служат не только как технологи- ческие, но и являются связывающим элементом между жгутами продольной армировки, и фланцем.

Не менее важно, что они одновременно являются армирующими элементами фланца в радиальном йаправлении. Исходя из этого, суммарная площадь несущих шпилек должна выбираться из условия обеспечения прочности на срез под действием осевой составляющей от внутренней нагрузки.

Трубы с предлагаемым соединительным узлом типа обратная коронка могут монтироваться в трубопроводе с помощью болтовых и хомутовых соединений.

Формула изобретения

Фланец стеклопластиковой трубы, состоящий из продольных и кольцевых стекложгутов, укрепленных в монолитном блоке связующей смолы, отличающис я тем, что, с целью повышения прочности конструкции, в диаметральной плоскости фланца расположены шпильки, огибаемые стекложгутами продольной арматуры и скрепленные между собой в поперечном направлении кольцевыми стекложгутами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОПЛАСТИКОВАЯ ТРУБА-ОБОЛОЧКА | 1993 |

|

RU2079762C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2215216C2 |

| КОРПУС ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2011 |

|

RU2467278C1 |

| РЕЗИНОКОРДНЫЙ ЭЛЕМЕНТ | 2014 |

|

RU2559682C1 |

| ТРУБНАЯ МУФТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2256841C2 |

| СПОСОБ ВОЗВЕДЕНИЯ ДЫМОВОЙ ТРУБЫ | 2002 |

|

RU2235175C2 |

| Фланец металлопластовой трубы | 1991 |

|

SU1794221A3 |

| СТЕКЛОПЛАСТИКОВАЯ ПИРОТЕХНИЧЕСКАЯ МОРТИРА, УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СТЕКЛОПЛАСТИКОВОЙ ПИРОТЕХНИЧЕСКОЙ МОРТИРЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2449235C1 |

| СОСУД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026194C1 |

Фаг.1

Фиг. 3

Авторы

Даты

1979-11-15—Публикация

1966-02-23—Подача