Известные способы производства поЛиариLfreHOBbix эфиров окислительной полимеризацией фенолов малопроизводительны. Кроме того они требуют применения больших количеств катализатора.

Предлагаемый способ окислительной полимеризации фенолов обеспечивает высокую степень перемешивания воздуха с реакционной смесью из замешенных фенолов с катализатором, что обусловливает уменьшение времени для достижения заданной степени конверсии.

Повышение скорости конверсии в свою очередь позволяет уменьшить количество вводимого катализатора и получать более чистые полимеры, содержаш,ие в 3-4 раза меньше азота и хлора, чем в полученных известными ранее способами.

Окислительную полимеризацию согласно списываемому способу ведут в вертикальном цилиндрическом сосуде-колонне. Сосуд загружают реакционной смесью. Через днище подается воздух со скоростью, обеспечивающей интенсивное перемешивание с ним жидкости. Объем смеси зависит от скорости, с которой газ проходит через жидкость, от свойств этой жидкости, а также от объема реакционного аппарата. Размеры колонны рассчитывают так, чтобы количество смеси жидкости и газа примерно в три раза превышало количество реакционной жидкости без газа.

Реакционная смесь непрерывно подается и удаляется из колонны. Преимущество непрерывного способа перед циклическим состоит в том, что скорость образования воды в реакционной смеси постоянна.

Большие количества воды в смеси дезактивируют катализатор. При непрерывном способе вода образуется с постоянной скоростью, и поток газа, содержащего кислород, сразу же уносит ее. Таким образом, при непрерывном способе требуется меньшее количество катализатора по сравнению с циклическим.

Поверхностная скорость газа, содержащего кислород, должна равняться по крайней мере 0,15 м/сек. С уменьшением скорости увеличивается время пребывания реагирующей смеси в вертикальной колонне, а полученные продукты будут содержать большее количество примесей. Скорость прохождения потока газа нельзя увеличивать бесконечно, так как при определенном значении скорости реагирующая смесь будет выдуваться из колонны. Наиболее положительные результаты достигаются при скоростях подачи газа 0,4-0,8 м/сек.

Впускное отверстие для подачи свежей реагирующей смеси расположено в днище аппарата, а выпускное для жидкости - на его крышке. Свежая реагирующая смесь и газ, содержащий кислород, подаются, таким образом, в цилиндрический реакционный аппарат

через его днище. Они образуют в аппарате высоко турбулентную дисперсию, которая выводится из него через крышку с помощью выпускной трубы.

Если необходима, чтобы реакция в колонне прошла полностью, время пребывания следует увеличить по сравнению с тем, которое было выбрано лишь для частичной конверсии. Лучше применять несколько колонн, через которые реакционная---смесь проходит последовательно. Так как поглощение последней части кислорода требует значительно больше времени, чем поглощение равного количества кислорода в начале реакции, поглощение последней части, кислорода, потребного для реакции, проводят в аппарате «выдержки, в котором кислород, растворенный в реакционной смеси в предшествующих аппаратах, окончательно вступает в реакцию. В аппарат «выдержки кислород илисовсем не поступает, или поступаег в незначительном количестве. В качестве аппарата «выдержки применяют смеситель поршневого типа.

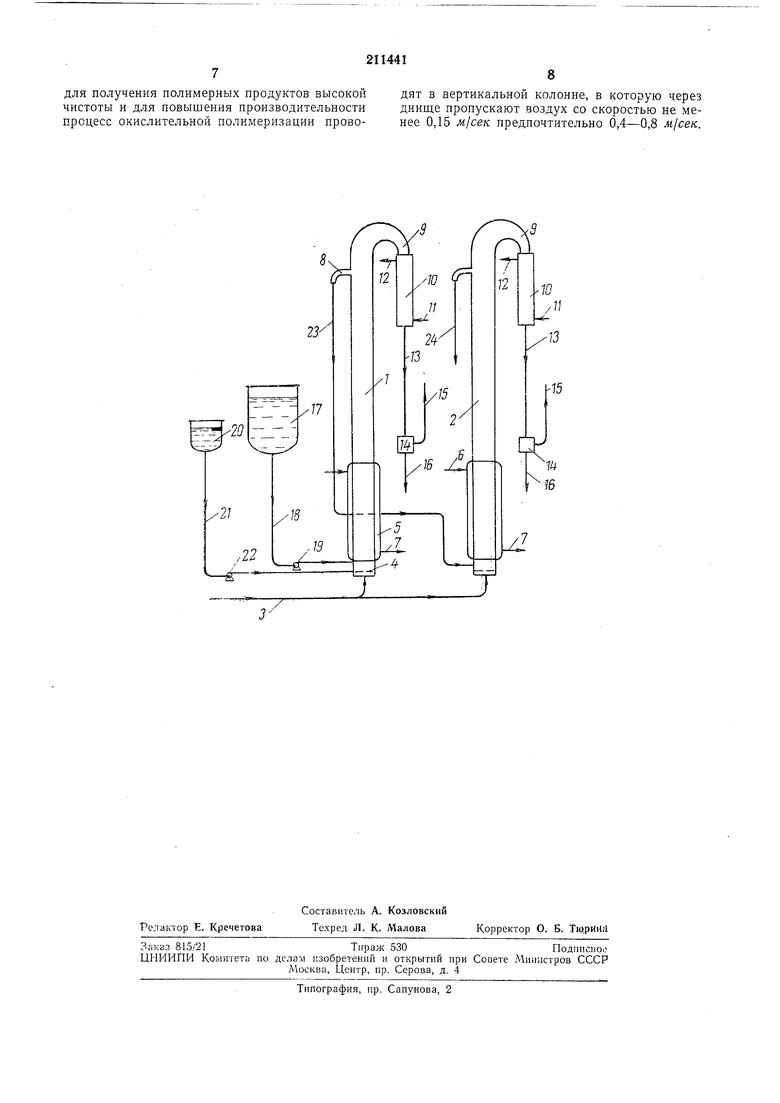

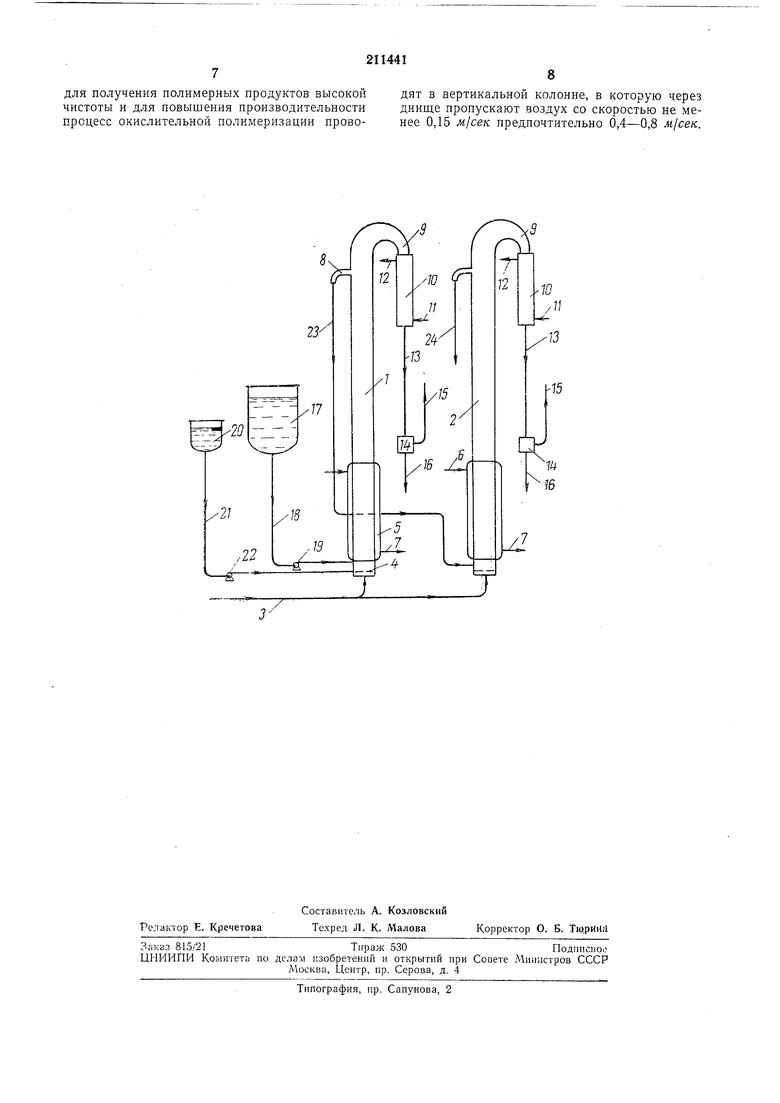

На чертеже показано, устройство, в котором осуществляется реакция согласно предлагаемому способу.

- -Два вертикальных цилиндрических аппарата 1 vi 2 установлены последовательно. Днище каледого из них связано с воздухопроводом 3 для подачи сжатого .воздуха, который поступает к аппаратам, пройдя обычные дозирующие приборы, а затем распределяегся с поМ.ОЩЫО перфорированной пластины 4. Рубашка 5 предназначена для нагревания или охлаждения находящейся в аппаратах жидкости и имеет впускное 6 и выпускное 7 отверстия. Аппараты снабжены выпускными отверстиями 8 для реагирующей смеси и выпускными отверстиями 9 для воздуха. Последнее связано с конденсатором 10, который имеет подающую 11 и выпускную 12 трубки для охлаждающей жидкости.

Конденсатор соединен с трубкой 13, через которую выводится воздух и сконденсированные пары, которые разделяются в сепараторе 14. Сепаратор имеет выпускную трубку 15 для газа и выпускную трубку 16 для жидкости, через которую могут удаляться пары, сконденсированные в конденсаторе 10.

Раствор мономера загружают в резервуар 17, соединенный с аппаратом 1 трубкой 18 и дозирующим насосом 19. Раствор катализатора находится в резервуаре 20 для хранения, соединенном с аппаратом / трубкой 2/ и дозирующим насосом 22. Трубка 23 связывает аппарат 1 с основанием аппарата 2, из которого реагирующая смесь удаляется через трубку 24.

Потоки раствора мономера, раствора катализатора и воздух непрерывно поступают под давлением в аппарат 1 по трубкам 13, 21, и 3 соответственно. Смесь этих потоков образует высокотурбулентную реагирующую массу, из которой через отверстие 8 цепрерывно выходит жидкость, поступающая в аппарат 2 через

трубку 23. Воздух выпускается через отверстие Я и в конденсаторе и сепараторе освобождается от захваченного растворителя, после чего сконденсированный растворитель выпускается через трубку 16 и, если это необходимо, очищается и используется повторно.

Реагирующая смесь, подаваемая в аппарат 2, проходит здесь обработку, аналогичную той, которой она подверглась в аппарате / и выходит через трубку 24. В зависимости от полученной степени конверсии реагирующая смесь перерабатывается затем в конечный продукт или подается в следующие аппараты, которые могут быть того же типа, что и аппараты 1 п 2, или отличаться от них.

Пример 1. Реакцию окислительной полимеризации проводят в колонне высотой 3,75 м, при диаметре 10 см. В резервуар 17 загружают 110 г 2,6 диметилфенола с 1 кг толуола. Резервуар 20 заполнен раствором 43 г хлористой меди в 5,25 кг сухого толуола и 366 г диметиллауриламина.

Раствор мономера подается в аппарат / со скоростью 0,73 кг/мин, а раствор катализатора - со скоростью 0,09 кг/мин. Скорость тюдачи воздуха равняется 18 мз/час. Температура в аппарате удерживается равной 40° С. Реагирующая смесь находится в аппарате / 10 мин. За это время поглощается 60% расчетного количества кислорода, необходимого для полимеризации.

В аппарат 2 воздух подается со скоростью 18 . Время пребывания в нем 10 мин, степень конверсии доходит до 81%.

Затем реакционную смесь выдерживают в аппарате выдержки в течение 10 мин при 40° С, причем через него проходит очень малое количество воздуха. Полученный полимер имеет относительную вязкость 1,79, измеренную в 1%-ном растворе бензола. Содержание хлора в этом полимере равняется 0,04% по весу, а содерн ание азота 0,05% по весу.

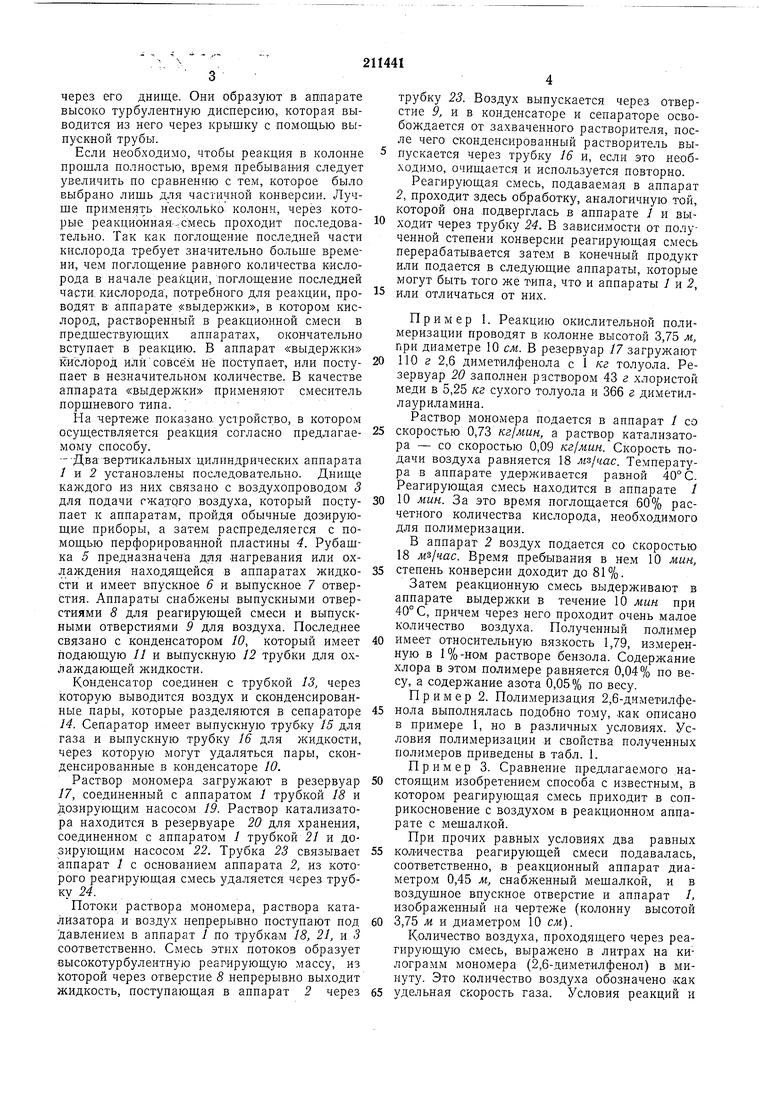

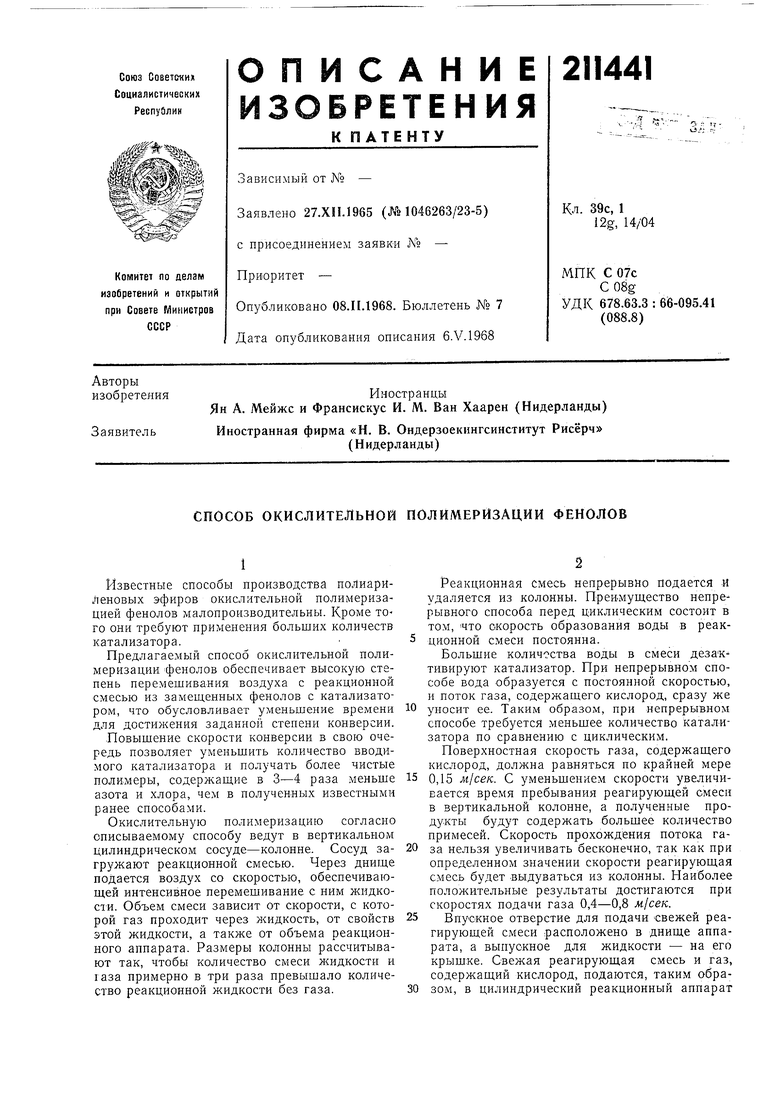

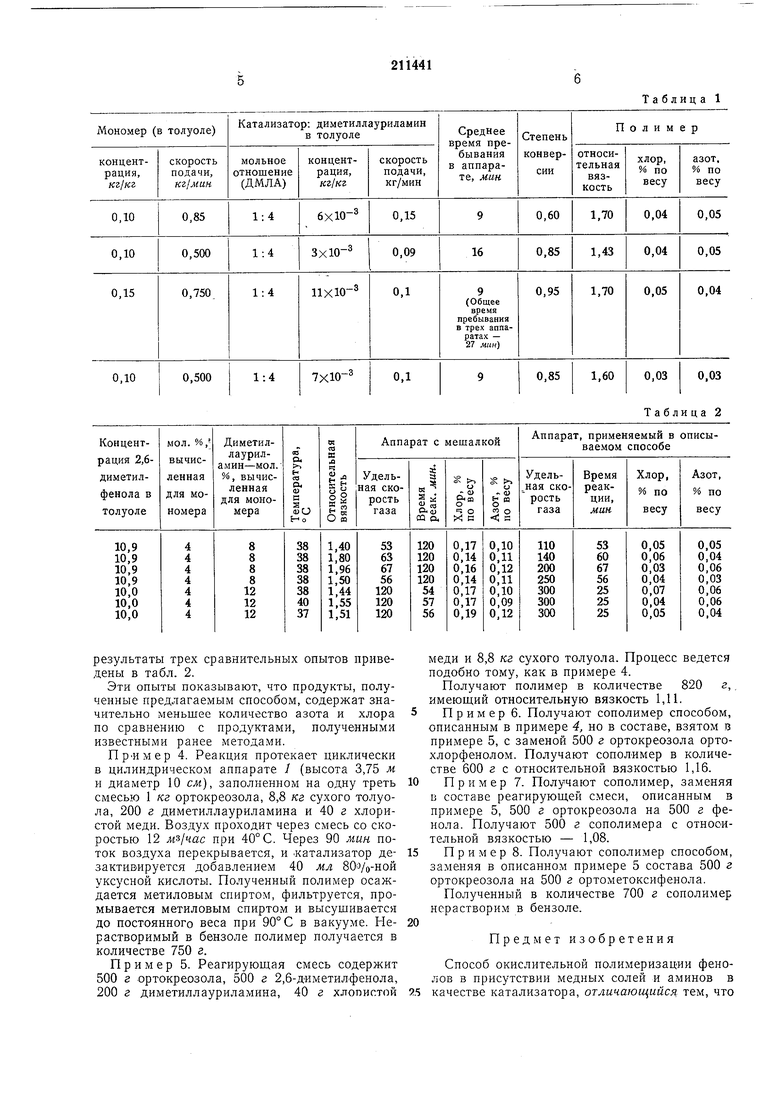

Пример 2. Полимеризация 2,6-диметилфенола выполнялась подобно тому, как описано в примере 1, но в различных условиях. Условия полимеризации и свойства полученных полимеров приведены в табл. 1.

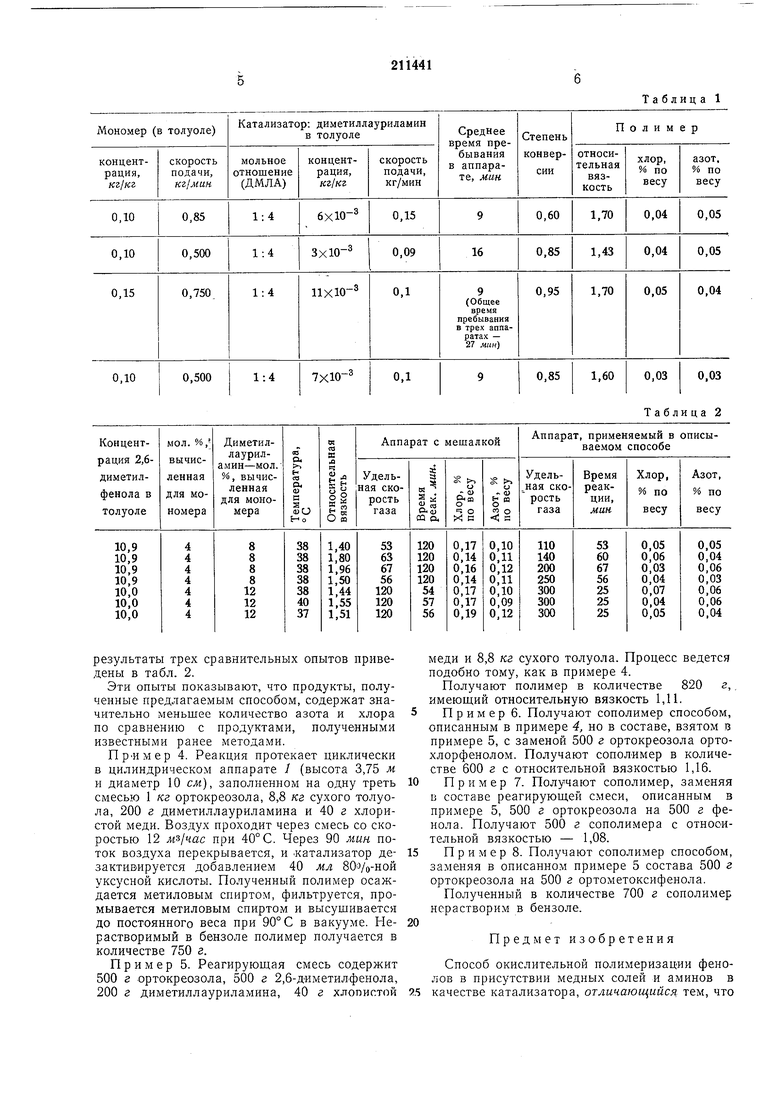

Пример 3. Сравнение предлагаемого настоящим изобретением способа с известным, в котором реагирующая смесь приходит в соприкосновение с воздухом в реакционном аппарате с мешалкой.

При прочих равных условиях два равных количества реагирующей смеси подавалась, соответственно, в реакционный аппарат диаметром 0,45 м, снабженный мешалкой, и в воздушное впускное отверстие и аппарат 1, изображенный на чертеже (колонну высотой 3,75 м и диаметром 10 см).

Количество воздуха, проходящего через реагирующую смесь, выражено в литрах на килограмм мономера (2,6-.п.иметилфенол) в минуту. Это количество воздуха обозначено как удельная скорость газа. Условия реакций и

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ПОЛИМЕРОВ ИЛИ СОПОЛИМЕРОВ | 1973 |

|

SU400109A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ И/ИЛИ ЭФИРСОДЕРЖАЩИХ СМЕСЕЙ | 1999 |

|

RU2170226C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1999 |

|

RU2167142C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ ПОЛИОЛЕФИНОВ | 1973 |

|

SU385454A1 |

| МНОГОСТАДИЙНЫЙ СПОСОБ СУСПЕНЗИОННОЙ РЕАКЦИОННОЙ ОТПАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2126706C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА-А | 1994 |

|

RU2119906C1 |

| ЭКСТРУДАТЫ НЕОРГАНИЧЕСКИХ ОКСИДОВ | 2007 |

|

RU2451545C2 |

| МАКРОМОНОМЕРЫ, СОДЕРЖАЩИЕ ПОЛИИЗОБУТЕНОВЫЕ ГРУППЫ, И ИХ ГОМО- И СОПОЛИМЕРЫ | 2017 |

|

RU2745788C2 |

| СНОСОВ ПОЛУЧЕНИЯ ДИХЛОРЭТАНА ИЛИ МОНОХЛОРБЕНЗОЛА | 1966 |

|

SU180150A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА-А | 2005 |

|

RU2342356C1 |

результаты трех сравнительных опытов приведены в табл. 2.

Эти опыты показывают, что продукты, полученные предлагаемым способом, содержат значительно меньшее количество азота и хлора по сравнению с продуктами, полученными известными ранее методами.

ПрИмер 4. Реакция протекает циклически в цилиндрическом аппарате / (высота 3,75 м и диаметр 10 см), заполненном на одну треть смесью 1 кг ортокреозола, 8,8 кг сухого толуола, 200 г диметиллауриламина и 40 г хлористой меди. Воздух проходит через смесь со скоростью 12 при 40° С. Через 90 мин поток воздуха перекрывается, и катализатор дезактивируется добавлением 40 мл ВО /о-ной уксусной кислоты. Полученный полимер осаждается метиловым спиртом, фильтруется, промывается метиловым спиртом и высушивается до постоянного веса при 90° С в вакууме. Нерастворимый в бензоле полимер получается в количестве 750 г.

меди и 8,8 кг сухого толуола. Процесс ведется подобно тому, как в примере 4.

Получают полимер в количестве 820 г,, имеюш,ий относительную вязкость 1,11.

Пример 6. Получают сополимер способом, описанным в примере 4, но в составе, взятом в примере 5, с заменой 500 г ортокреозола ортохлорфенолом. Получают сополимер в количестве 600 г с относительной вязкостью 1,16.

Пример 7. Получают сополимер, заменяя в составе реагирующей смеси, описанным з примере 5, 500 г ортокреозола на 500 г фенола. Получают 500 г сополимера с относительной вязкостью - 1,08.

Пример 8. Получают сополимер способом, заменяя в описанном примере 5 состава 500 г ортокреозола на 500 г ортометоксифенола.

Полученный в количестве 700 г сополимер нерастворим в бензоле.

Предмет изобретения

для получения полимерных продуктов высокой чистоты и для повышения производительности процесс окислительной полимеризации проводят в вертикальной колонне, в которую через днище пропускают воздух со скоростью не менее 0,15 м1сек предпочтительно 0,4-0,8 ж/сек.

Даты

1968-01-01—Публикация