1

Изобретение касается производства полимеров или сополимеров этилена высокого давления в виде порошка непосредственно в процессе синтеза.

Известен способ получения порошкообразных полиолефиное полимеризацией этилена или сополимеризацией его с другими этиленненасыщенными мономерами по методу высокото давления, например при давлении реакционной смеси 500-5000 ат и температуре 120-400°С с последующим расширением всей или части реакционной смеси, содержащей расплавленный полимер и непрореагировавшие мономеры, путем снижения давления, охлаждением расширенной смеси путем введения в нее воды в качестве хладагента и отделением образующегося порошка полимера (в виде водной дисперсии) от газообразных мономерав, которые затем рециркулируются в реакционную зону после предварительной и.х ооущки и сжатия до давления в ней. При этом жидкий полимер лосле распыления находится в тазовом потоке в виде мелких капелек (тумана), впрыскиванием воды капли охлаждаются до температуры ниже точки плавления полимера: получается водная суспензия порощкообразного полимера, который отделяется с помощью фильтров от суспензии и затем высушивается. Остающийся мономер насыщается водяным паром, который должен быть удален перед возвратом мономера в реактор. Для осуществления этого способа необходима сложная аппаратура, так как требуются обработка полимера и сушка мономера.

Цель изобретения - устранить эти недостатки и тем самым упростить технологию

процесса.

Эта цель достигается путем охлаждения расширенной реакционной смеси введением в нее некоторого количества хладагента, состоящего из одного или нескольких мономеров, подлежащих полимеризации. Во последующего отделения полимера, которое производится предпочтительно ;В циклоне, получают, с одной стороны, сухой порошкообразный полимер, не требующий обработки перед изготовлением изделий методом спекания и т. п. и независимо от индекса плавления могущий транспортироваться и храниться, с другой стороны, - газообразный мономер, который

можно возвращать в реактор без предварительной очистки. Благодаря тому, что отпадает надобность в устройствах для последующей обработки полимера и сушки мономера, установка, применяемая для осуществления изобретения, значительно проще, чем известная. Температура смеси лосле охлаждения определяется температурой, с которой смесь вытекает из реактора, степенью расширения смеси и температурой и количеством мономера, добавленного в смесь. Если охлаждение выгруженной из реактора смеси обеспечивается только добавлением свежего мономера, вводимого в реактор взамен превращенного в полимер, то этот мономер должен быть охлажден до очень низкой температуры, так .как количество превращенного мономера в смеои составляет приблизительно 20%. Это обеспечит температуру смеси ниже точки плавления полимера. Если, согласно изобретению, температуру смеси понижают охлаждением снаружи до или во время ра1сширения ее до величины, несколько превышающей точку плавления полимера, то температура применяемого в качестве охлаждающей среды мономера может быть выше.

Согласно изобретению, к смеси можно добавлять холодный мономер в избытке, т. е. в количестве, превышающем необходимое для замены превращенного в полимер мономера, и остающийся после удаления полимера газ разделять на два потока; один из которых возвращают в реактор, а другой (после введения мономера в количестве, соответствующем количеству мономера, превращенного в полимер) охлаждают и вносят в смесь. Таким образом увеличивается количество охлаждающей среды, вследствие чего температура этой среды может быть выше, чем температура свежего мономера, когда только он один применяется в качестве охлаждающей среды.

В результате адиабатического расширения смеои охлаждение интенсивнее при расщирении до атмосферного давления или ниже. Но так как непревращенный мономер перед рециркуляцией в реактор должен быть сжат до давления в нем, с целью эконо;мии энергии сжатия выгодно расширять эту смесь неполностью. В практике это значит, что конечное давление расширенной смеси и температура охлаждающей среды выбираются в значениях, соответствующих минимальному расходу энергии. В этом случае внешнее охлаждение выходящей из peaaiTopa смеси и использование избытка охлаждающей среды могут применяться не только для повышения температуры этой среды, но и для достижения более высокого конечного давления расширения.

Когда, наряду с порощкообразным продуктом, желают получить и продукт в виде гранулята, выгруженную «з реактора смесь делят на две части: из одной известным образом удаляют полимер в жидком состоянии, другую после расширения смешивают с холодным мономером, причем величина последней части предпочтительно выбирается такой, чтобы количество мономера, соответствуюшее количеству мономера, превращенного в полимер, было достаточным для охлаждения этой части смеси до температуры ниже точки плавления полимера. В этом случае дополнительно требуемая энергия сжатия ограничивается энергией, необходимой для сжатия части смеси (из которой полимер был удален ,в виде порошка) до давления около 250 атм.

Этот метод можно применять только для полимеров, индекс плавления которых настолько высок, что обработка жидкого полимера не связана с трудностями, а также в случае, когда желательно получить часть продукта в виде гранулята.

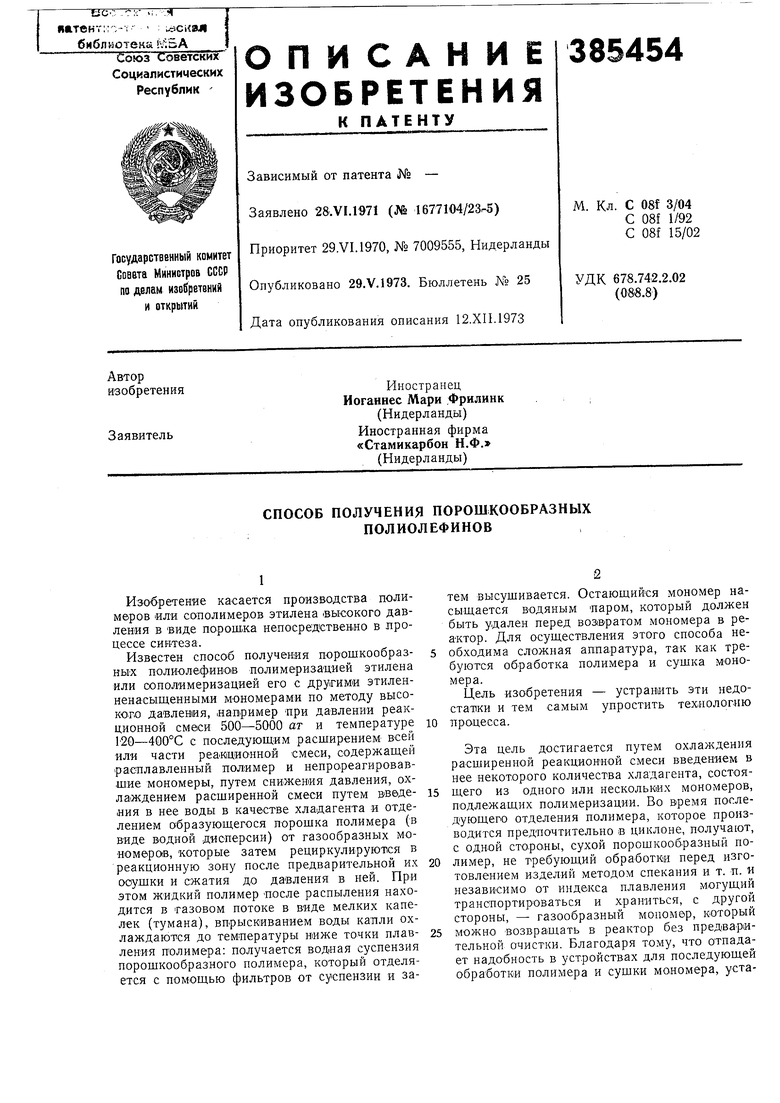

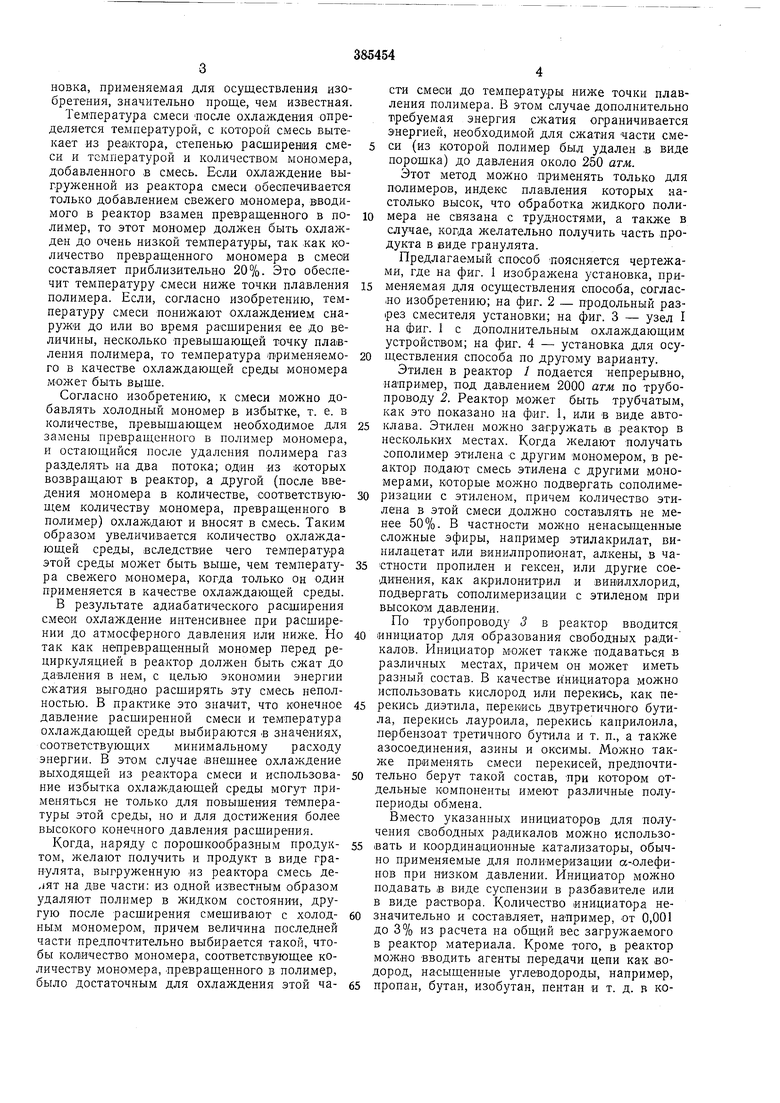

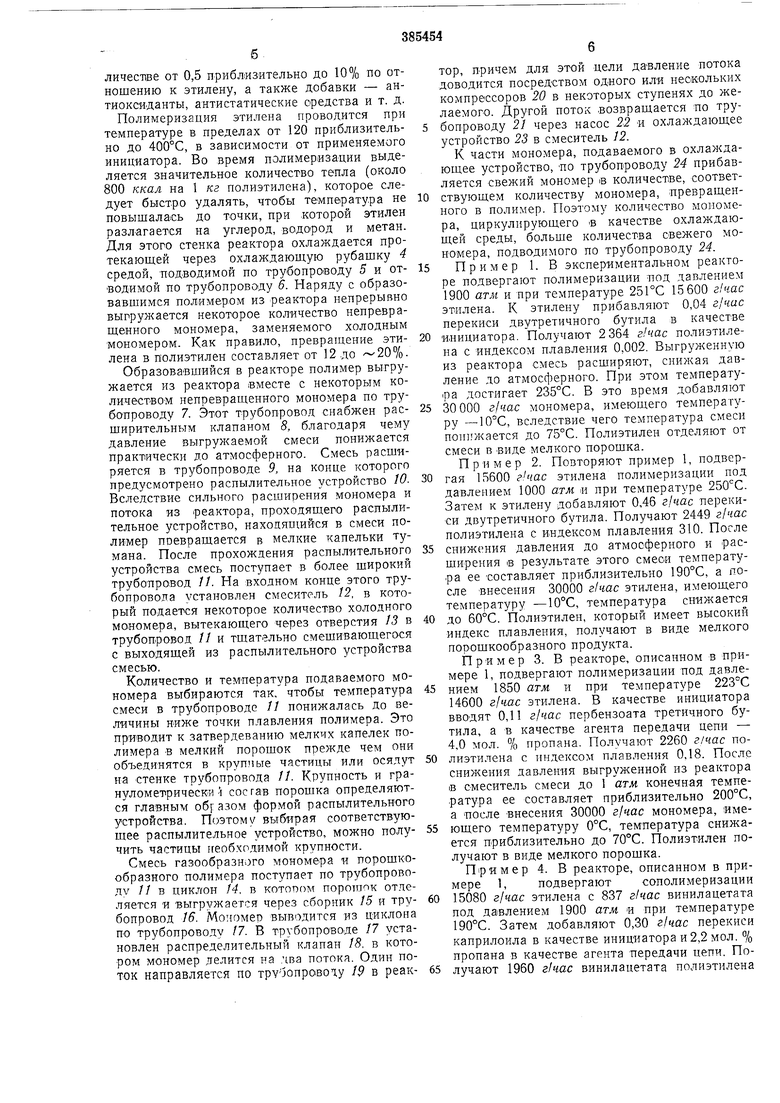

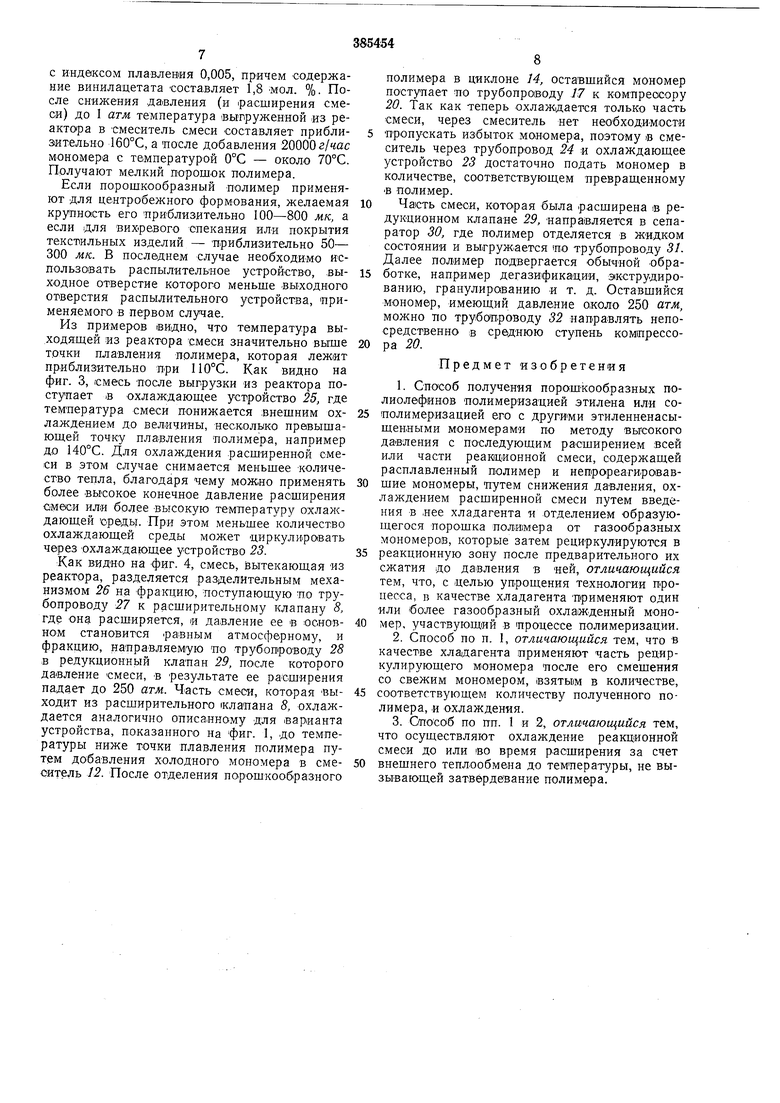

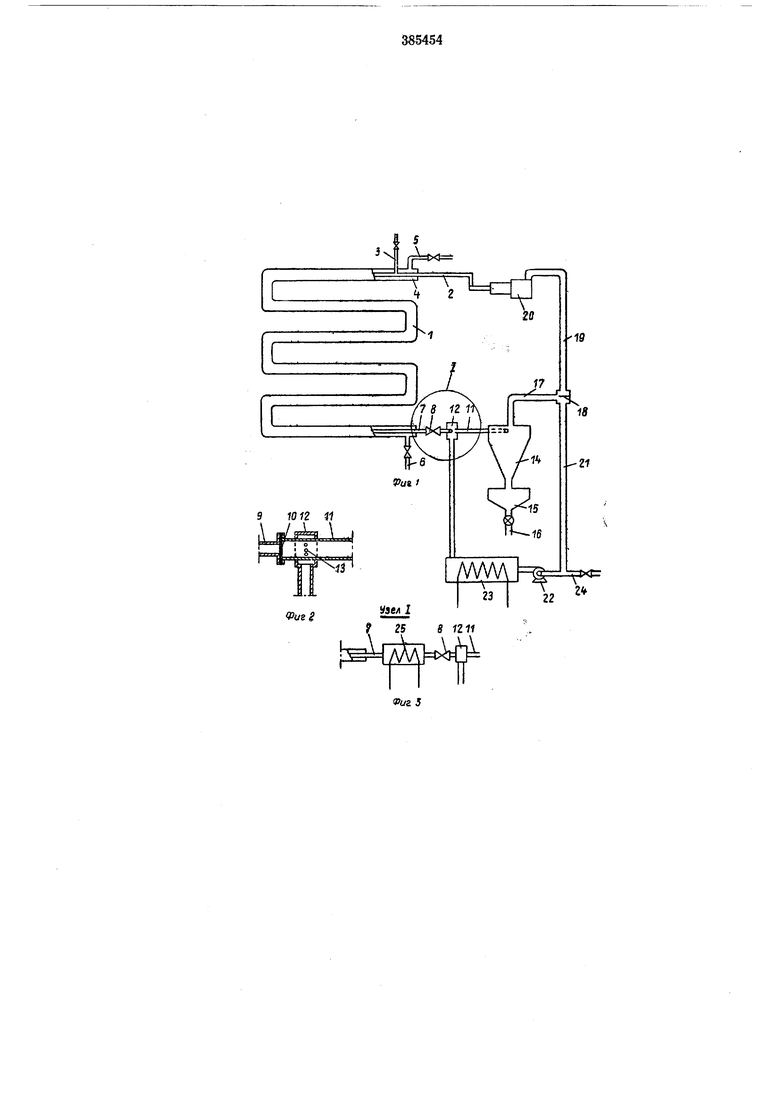

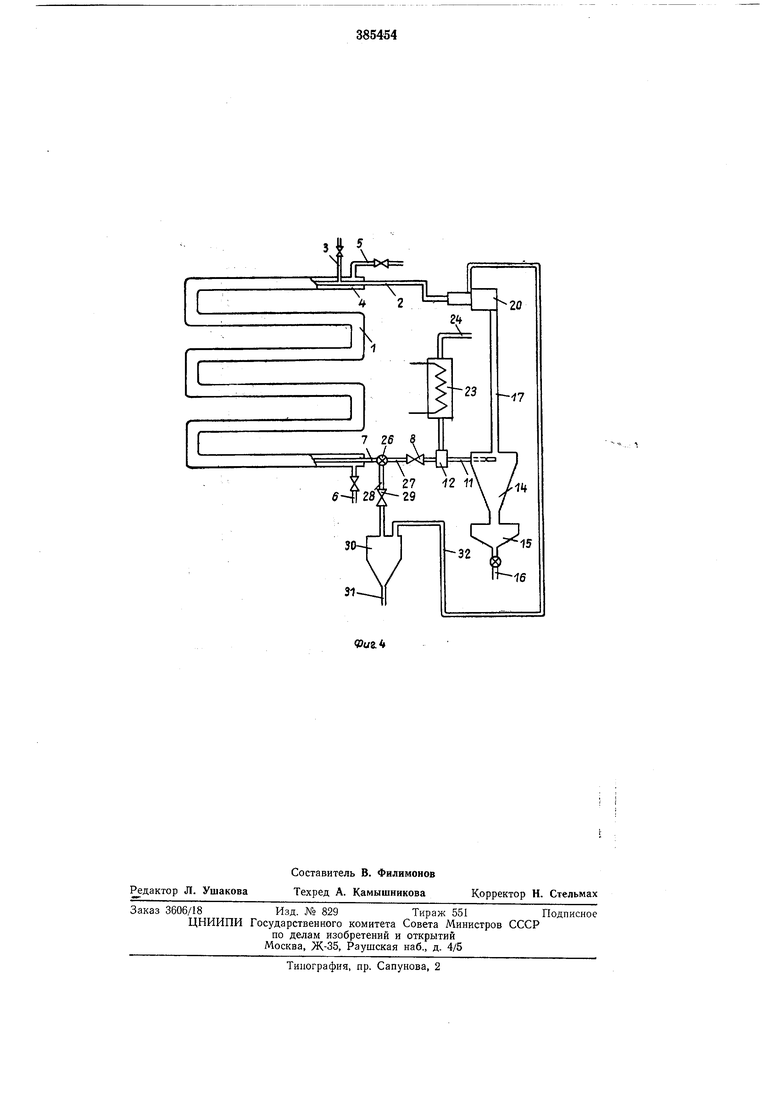

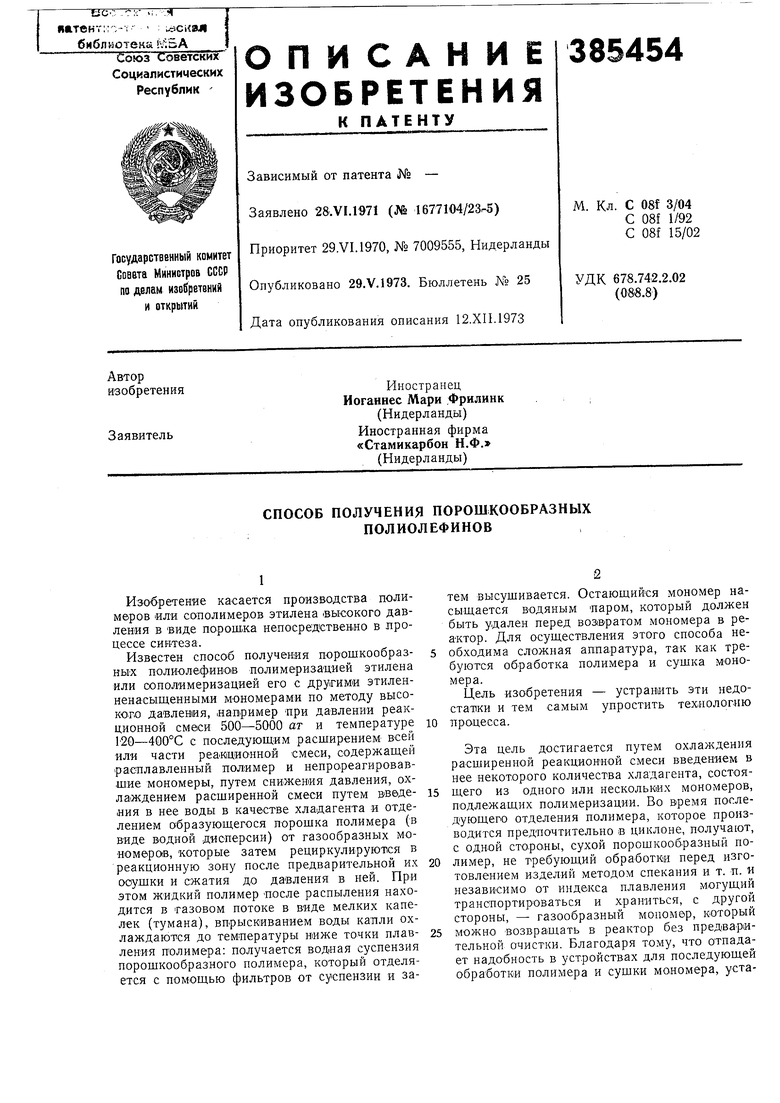

Предлагаемый способ поясняется чертежами, где на фиг. 1 изображена установка, применяемая для осуществления способа, согласно изобретению; на фиг. 2 - продольный разрез смесителя установки; на фиг. 3 - узел I на фиг. 1 с дополнительным охлаждающим устройством; на фиг. 4 - установка для осуществления способа по другому варианту.

Этилен в реактор / подается непрерывно, например, под давлением 2000 атм по трубопроводу 2. Реактор может быть трубчатым, как это показано на фиг. 1, или в виде автоклава. Этилен можно загружать е реактор в нескольких местах. Когда желают получать сополимер этилена с другим мономером, в реактор подают смесь этилена с другими мономерами, которые можно подвергать сополимеризации с этиленом, причем количество этилена в этой смеси должно составлять не менее 50%. В частности можно ненасыщенные сложные эфиры, например этилакрилат, винилацетат или винилпропионат, алкены, в частности пропилен и гексен, или другие соединения, как акрилонитрил и винйлхлорид, подвергать сополимеризации с этиленом при высоком давлении. По трубопроводу 3 в реактор вводится

инициатор для образования свободных радикалов. Инициатор может также подаваться в различных местах, причем он может иметь разный состав. В качестве инициатора можно использовать кислород или перекись, как перекись диэтила, перекись двутретичного бутила, перекись лауроила, перекись каприлоила, пербензоат третичного бутила и т. п., а также азосоединения, азины и оксимы. Можно также применять смеси перекисей, предпочтительно берут такой состав, при котором отдельные ко.мпоненты имеют различные полупериоды обмена.

Вместо указанных инициаторов для получения свободных радикалов можно использовать и координационные катализаторы, обычно применяемые для полимеризации сс-олефинов при низком давлении. Инициатор можно подавать в виде суспензии в разбавителе или в виде раствора. Количество инициатора незначительно и составляет, например, от 0,001 до 3% из расчета на общий вес загружаемого в реактор материала. Кроме того, в реактор можно вводить агенты передачи цепи как водород, насыщенные углеводороды, например,

пропан, бутан, изобутан, пентан и т. д. в количеслве от 0,5 приблизительно до 10% по отношению к этилену, а также добавки - антиоксиданты, антистатические средства и т. д. Полимеризация этилена проводится при температуре в пределах от 120 приблизительно до 400°С, в зависимости от применяемого инициатора. Во время полимеризации выделяется значительное количество тепла (около 800 ккал на 1 кг полиэтилена), которое следует быстро удалять, чтобы температура не 10 повышалась до точки, при которой этилен разл-агается на углерод, водород и метан. Для этого стенка реактора охлаждается протекающей через охлаждающую рубашку 4 средой, ПОДВОДИМОЙ по трубопр01воду 5 и от- 15 ВОДИМОЙ по трубопроводу 6. Наряду с образовавщимся полимером из реактора непрерывно выгрул ается некоторое количество непревращенного мономера, заменяемого холодным мономером. Как правило, превращение эти- 20 лена в полиэтилен составляет от 12 до 20%. Образовввщийся в реакторе полимер выгружается из реактора вместе с некоторым количествоМ непревращенного мономера по трубопроводу 7. Этот трубопровод снабжен рас- 25 щирительным клапаном 8, благодаря чему давление выгружаемой смеси понижается практически до атмосферного. Смесь расщиряется в трубопроводе Я на конце которого предусмотрено распылительное устройство 10. 30 Вследствие сильного расширения мономера и потока из реактора, проходящего распылительное устройство, находящийся в смеси полимер поевращается в мелкие капельки тумана. После прохождения распылительного 35 устройСтва смесь поступает в более широкий трубопровод //. На входном конце этого трубопровода установлен смеситель 12, в который подается некоторое количество холодного мономера, вытекающего через отверстия 13 в40 трубопровод // и тщательно смешивающегося с выходящей из распылительного устройства смесью. Количество и температура подаваемого мономера выбираются так, чтобы температура45 смеси в трубопроводе // понижалась до величины ниже точки плавления полимера. Это приводит к затвердеванию мелких капелек полимера в мелкий порошок прежде чем они объединятся в крупные частицы или осядут50 на стенке трубопровода //. Крупность и гранулометрически-1 состав порошка определяются главным азом формой раснылительНОго устройства. Поэтому выбирая соответствующее распылительное устройство, можно полу-55 чить частицы необходимой крупности. Смесь газообразного мономера и порошкообразного полимера поступает по трубопроводу //в циклон 14, в котопом порошок отделяется и выгружается через сборник 15 и трубопровод 16. Мономер выводится из циклона по трубопроводу 17. в трубопроводе 17 установлен распределительный клапан 18, в котоРом мономер делится на лва потока. Один поток направляется по тру3опр01вот,у 19 в реак- 65 5 60 тор, причем для этой цели давление нотока доводится посредством одного или нескольких компрессоров 20 в некоторых ступенях до желаемого. Другой поток возвращается до трубопроводу 21 через насос 22 и охлаждающее устройство 23 в смеситель 12. К части мономера, подаваемого в охлаждающее устройство, ПО трубопроводу 24 прибавляется свежий мономер в количестве, соответствующем количеству мономера, превращенного в полимер. Поэтому количество моиомера, циркулирующего в качестве охлаждающей среды, больще количества свежего мономера, подводимого по трубопроводу 24. Пример 1. В экспериментальном реакторе подвергают полимеризации Под давлением 1900 атм и при температуре 25ГС 15600 г1час этилена. К этилену прибавляют 0,04 г/час перекиси двутретичного бутила в качестве инициатора. Получают 2364 г/час полиэтилена с индексом плавления 0,002. Выгрул енную из реактора смесь расширяют, снижая давление до атмосферного. При этом температура достигает 235°С. В это время добавляют 30000 г/час мономера, имеющего темперагуру -10°С, вследствие чего температура смеси понижается до 75°С. Полиэтилен отделяют от смеси в виде мелкого порощка. Пример 2. Повторяют пример 1, подвергая 15600 этилена полимеризации под давлением 1000 атм и при температуре . Затем к этилену добавляют 0,46 г1час перекиси двутретичного бутила. Получают 2449 г/шс полиэтилена с индексом плавления 310. После снижения давления до атмосферного и расширения е результате этого смеси температура ее составляет приблизительно 190°С, а после Внесения 30000 г/час этилена, имеющего температуру -10°С, температура снижается до 60°С. Полиэтилен, который имеет высокий индекс нлавления, получают в виде мелкого порощкообразного продукта, ПрИмер 3. В реакторе, описанном в примере 1, подвергают полимеризации под давлением 1850 атм и при температуре 223°С 14600 г/час этилена. В качестве инициатора вводят 0,11 г/час пербензоата третичного бутила, а в качестве агента передачи цепи - 4,0 мол. % пропана. Получают 2260 г/час полиэтилена с индексом плавления 0,18. После снижения давления выгруженной из реактора е смеситель смеси до 1 атм конечная температура ее составляет приблизительно 200°С, а после внесения 30000 г/час мономера, имеющего температуру 0°С, температура снижается приблизительно до 70°С. Полиэтилен получают в виде мелкого порошка. Пример 4. В реакторе, описанном в примере 1, подвергают сополимеризации 15080 г/час этилена с 837 г/час винилацетата под давлением 1900 атм и при температуре 190°С. Затем добавляют 0,30 г/час перекиси каприлоила в качестве инициатора и 2,2 мол. % пропана в качестве агента передачи цепи. Получают 1960 г/час винилацетата полиэтилена

с индексом плавления 0,005, причем содержание винилацетата составляет 1,8 мол. %. После снижения давления (и расширения смеои) до 1 атм температура выгруженной из реактора в смеситель смеси составляет приблизительно 160°С, а после добавления 20000 г/час мономера с температурой 0°С - около 70°С. Получают мелкий порошок полимера.

Если порошкообразный полимер применяют для центробежного формования, желаемая крупность его приблизительно 100-800 мк, а если для виХревого спекания или покрытия текстильных изделий - приблизительно 50- 300 мк. В последнем случае необходимо использовать распылительное устройство, выходное отверстие которого меньше выходного отверстия распылительного устройства, Применяемого в первом случае.

Из примеров видно, что температура выходящей из реактора смеси значительно выше точки плавления полимера, которая лежит приблизительно при 110°С. Как видно на фиг. 3, смесь после выгрузки из реактора поступает в охлаждаюпдее устройство 25, где температура смеси понижается внешним охлаждением до величины, несколько превышаюшей точку плавления нолимер а, например до 140°С. Для охлаждения расширенной смеси в этом случае снимается меньшее количество тепла, благодаря чему можно применять более высокое конечное давление расширения смеси или более высокую температуру охлаждающей средь. При этом меньшее количество охлаждающей среды может циркулировать через охлаждающее устройство 23.

Как видно на фиг. 4, смесь, вытекающая из реактора, разделяется разделительным механизмом 26 на фракцию, поступающую -по трубопроводу 27 к расширительному клапану 8, где она расширяется, и давление ее в основном становится равным атмосферному, и фракцию, направляемую по трубопроводу 28 в редукционный клапан 29, после которого давление смеси, в результате ее расширения падает до 250 атм. Часть смеси, которая выходит из расширительного 1клапана 8, охлаждается аналогично описанному для варианта устройства, показанного на фиг. 1, до температуры ниже точки плавления полимера путем добавления холодного мономера в смеситель 12. После отделения порошкообразного

полимера в циклоне М, оставшийся мономер поступает по трубопроводу 77 к компреосору 20. Так как теперь охлаждается только часть смеси, через смеситель нет нео-бходимости Пропускать избыток мономера, поэтому в смеситель через трубопровод 24 и охлаждающее устройство 23 достаточно подать мономер в количестве, соответствующем превращенному в полимер.

Часть смеси, которая была расширена в редукционном клапане 29, направляется в сепаратор 30, где полимер отделяется в жидком состоянии и вы1груж.ается ino трубопроводу 3L Далее полимер подвергается обычной обработке, например дегазификащии, экструдированию, гранулированию и т. д. Оставшийся мономер, имеющий давление около 250 атм, можно по трубопроводу 32 направлять непосредственно в среднюю ступень ком1прессора 20.

Предмет изобретения

1.Способ получения порО1Щ-кообразных полиолефинов полимеризацией этилена или сополимеризацией его с другими этиленненасыщенными мономерами по методу высокого давления с последующим расширением всей или части реакционной смеси, содержащей расплавленный полимер и непрореагировавщие мономеры, путем снижения давления, охлаждением расширенной смеси путем введения в нее хладагента и отделением образующегося порошка полимера от газообразных мономеров, которые затем рециркулируются в

реакционную зону после предварительного их сжатия до давления в ней, отличающийся тем, что, с целью упрощения технологии процесса, в качестве хладагента применяют один или более газообразный охлажденный мономер, участвующий в процессе полимеризации.

2.Способ по п. 1, отличающийся тем, что в качестве хладагента применяют часть рециркулирующего мономера после его смешения со свежим мономером, взятым в количестве,

соответствующем количеству полученного полимера, и охлаждения.

3.Сттосаб по пп. 1 и 2, отличающийся тем, что осуществляют охлаждение реакционной смеси до или во время расширения за счет

внешнего теплообмена до температуры, не вызывающей затвердевание полимера.

2 2

Уэе/)

г5 s fz«

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОЛИМЕРИЗАЦИИ | 1973 |

|

SU365907A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU428611A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ПОЛИМЕРОВ ИЛИ СОПОЛИМЕРОВ | 1973 |

|

SU400109A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННЫХ ЗАЩИТНЫМИ КОЛЛОИДАМИ ПОЛИМЕРОВ | 2008 |

|

RU2471810C2 |

| КОМПОЗИЦИИ ЭТИЛЕНА, ПРОПИЛЕНА И ИХ СОПОЛИМЕРОВ, ФУНКЦИОНАЛИЗИРОВАННЫЕ/МОДИФИЦИРОВАННЫЕ МАЛЕИНОВЫМ АНГИДРИДОМ | 2023 |

|

RU2827327C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПОЛИМЕРИЗАЦИИ | 2008 |

|

RU2459833C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА | 2021 |

|

RU2836175C1 |

| Способ получения полиэтилена | 1980 |

|

SU931721A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2735367C1 |

| Способ получения модифицированного пористого материала | 1976 |

|

SU787394A1 |

Даты

1973-01-01—Публикация