Настоящее изобретение относится к процессу окислительного хлорирования, например, этилена или бензола в присутствии полухлористой меди.

Известен способ получения хлорированных углеводородов путем окислительного хлорирования при температуре 200-400° С во взвешенном слое катализатора, содержандего полухлористую медь и один или несколько хлоридов металлов редкоземельной группы.

С целью повышения выхода готового продукта, предлагаемый способ предусматривает дополнительное введение в катализатор одного или нескольких хлоридов щелочных металлов.

Катализатор может быть нанесен на носитель.

Существо способа поясняется примерами.

Пример 1. В качестве носителя используют силикагель со средЕП1м диаметром пор 140 А и площадью поверхности 313 . Этот носитель сушат в течение 2 час при 500° С, а затем пропитывают раствором хлоридов меди, дидимия и калия. После пропитки носитель снова сушится и нагревается в течение 3 час до 250° С потоком воздуха. Соответствующее содержание меди, дидимия и калия составляет 10; 5 и 6,2 вес. % из расчета на металл, относящийся к сумме содержащихся металлов -i- носитель.

Этилен пропускается над закрепленным слоем катализатора с объемной скоростью 67 л (в газообразном состоянии) на 1 кг катализатора + носитель в 1 час. Давление принято атмосферное.

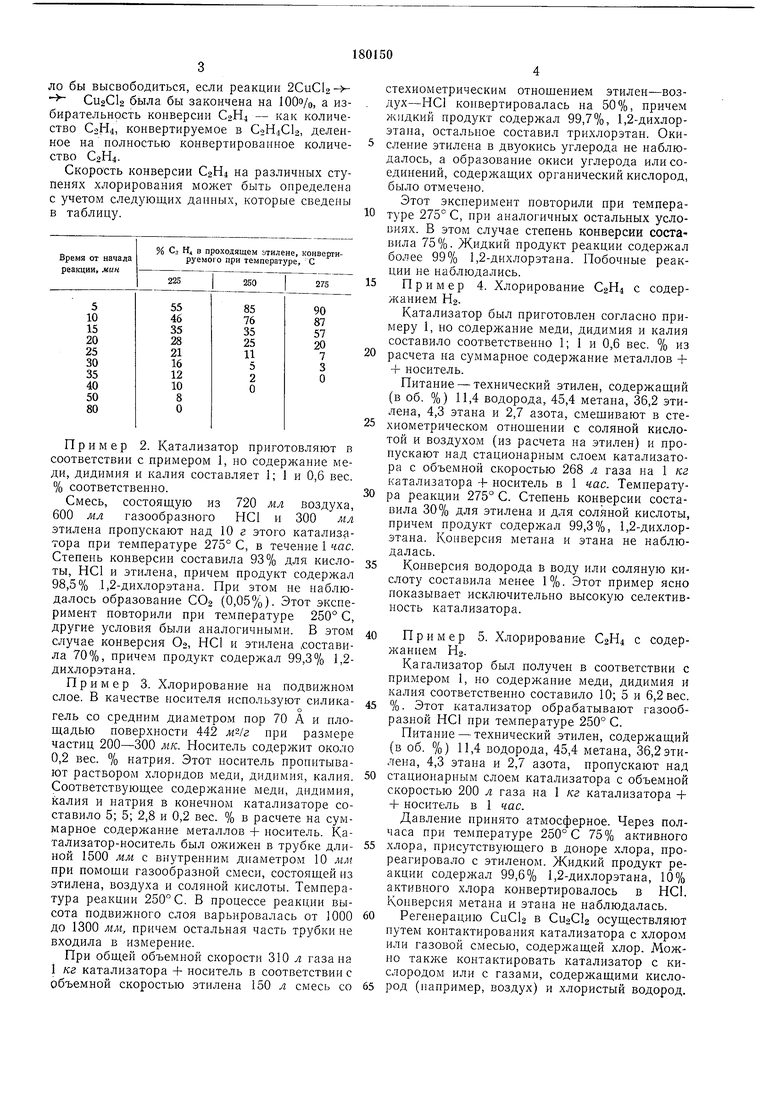

Результаты, полученные в результате трех реакций с разными температурами, следующие:

Температура реакции, ° С

225 250 275

Время, необходимое для полной конверсии СиСЬ в CuoCla, мин

80 40 35

Количество хлорированных углеводородов на 1 кг катализатора + носитель, г 60 64 65,5

Количество С2Н4С12 на 1 кг катализатора 4-f носитель, г

60 93

64 63,5

Эффективность хлорирующего агента, % 100 97

Избирательность С2Н4 конвертируемого в ConiCU с получением жидкого продукта реакции, %

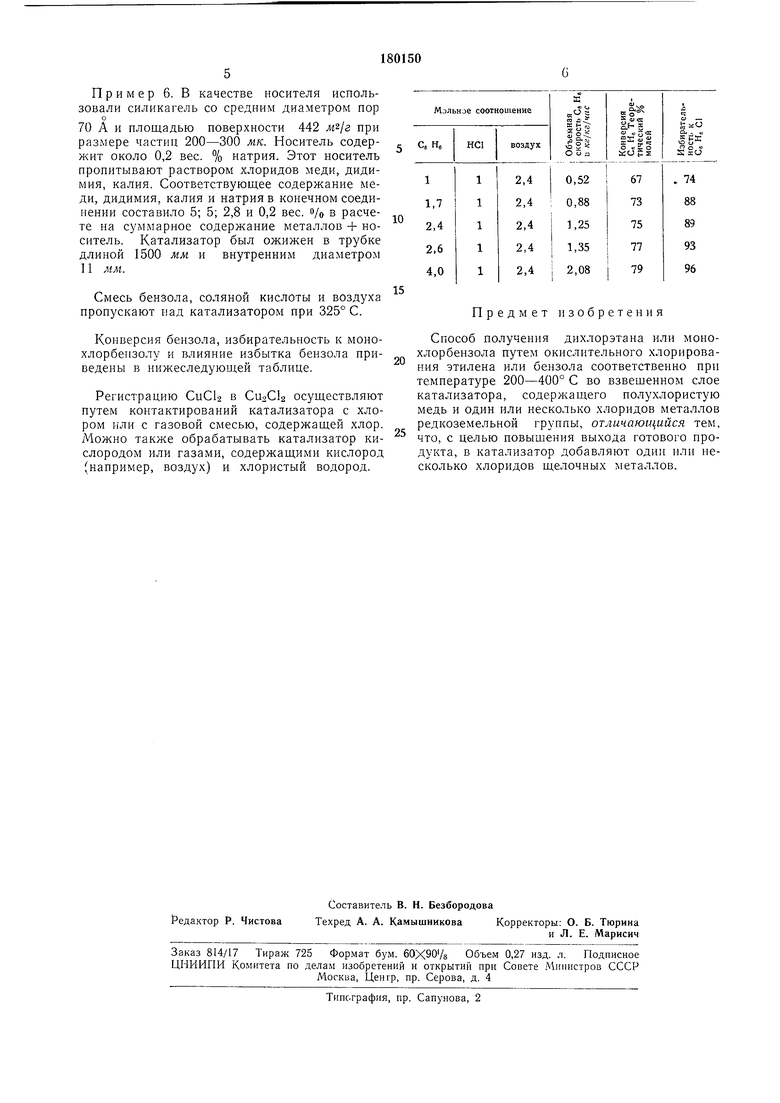

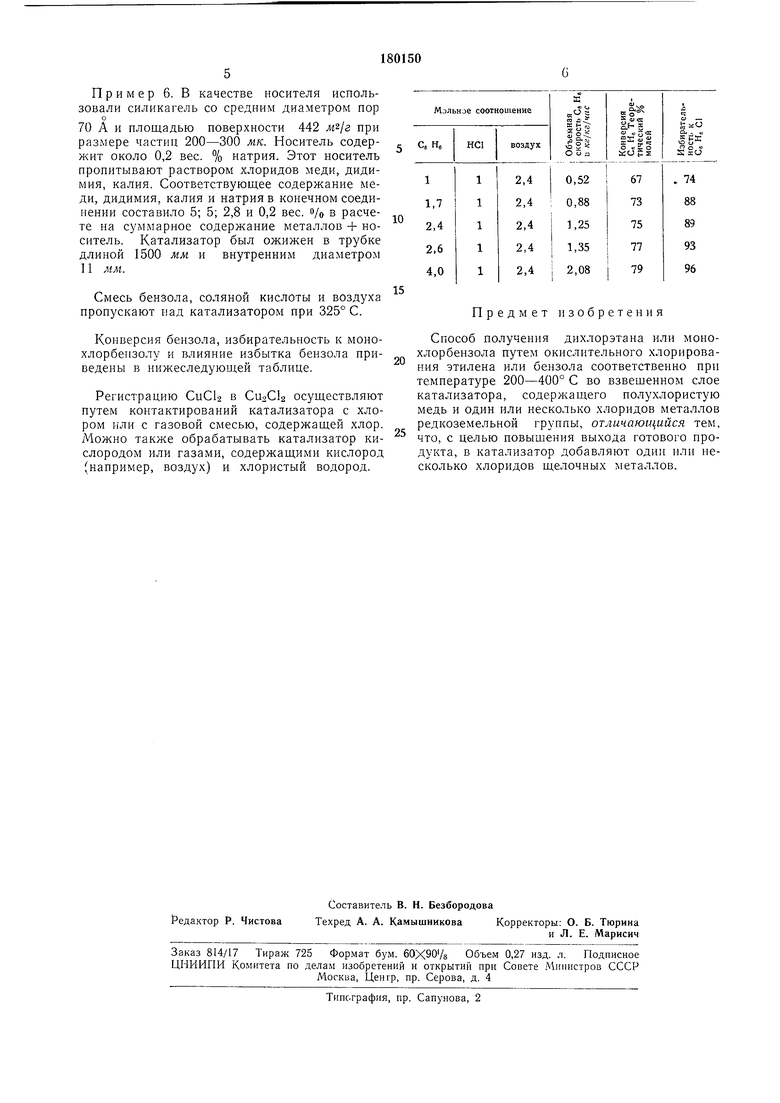

99,8 99,5 97 ло бы высвободиться, если реакции 2CuCl2- Cu2Cl2 была бы закончена на 100о/о, а избирательноеть конверсии С2Н4 - как количество СоНй, конвертируемое в С2Н4С12, деленное на нолностью конвертированное количество С2Н4. Скорость конверсии С2Н4 на различных ступенях хлорирования молсет быть онределена с учетом следующих данных, которые сведены в таблицу. Пример 2. Катализатор приготовляют в соответствии с примером 1, но содержание меди, дидимия и калия составляет 1; 1 и 0,6 вес. % соответственно. Смесь, состоящую из 720 мл воздуха, 600 мл газообразного НС1 и 300 мл этилена пропускают над 10 г этого катализатора при температуре 275° С, в течение 1 час. Степень конверсии составила 93% для кислоты, НС1 и этилена, причем продукт содержал 98,5% ,1,2-дихлорэтана. При этом не наблюдалось образование СОг (0,05%). Этот эксперимент повторили при температуре 250° С, другие условия были аналогичными. В этом случае конверсия О, НС1 и этилена доставила 70%, причем продукт содержал 99,3% 1,2дихлорэтана. Пример 3. Хлорирование на подвижном слое. В качестве носителя используют силикагель со средним диаметром пор 70 А и площадью поверхности 442 при размере частиц 200-300 мк. Носитель содержит около 0,2 вес. % натрия. Этот носитель пронитывают раствором хлоридов меди, дидимия, калия. Соответствующее содержание меди, диднмия, калия и натрия в конечном катализаторе составило 5; 5; 2,8 и 0,2 вес. % в расчете на суммарное содержание металлов + носитель. Катализатор-носитель был ожижен в трубке длиной 1500 мм с внутренним диаметром 10 мм при помощи газообразной смеси, состоящей из этилена, воздуха и соляной кислоты. Температура реакции 250° С. В процессе реакции высота подвижного слоя варьировалась от 1000 до 1300 мм, причем остальная часть трубки не входила в измерение. техиометрическим отнощением этилен-возух-НС конвертировалась иа 50%, причем идкий продзкт содерл ал 99,7%, 1,2-дихлортапа, остальное составил трихлорэтан. Окилеиие этилена в двуокись углерода не наблюалось, а образование окиси углерода или содинений, содержащих органический кислород, было отмечено. Этот эксперимент повторили при темперауре 275° С, при аналогичных остальных услоиях. В этом случае степень конверсии составила 75%. Жидкий продукт реакции содержал более 99% 1,2-дихлорэтана. Побочные реакции не наблюдались. Пример 4. Хлорирование С2Н4 с содержанием Н2. Катализатор был приготовлен согласно примеру 1, но содержание меди, дидимия и калия составило соответственно 1; 1 и 0,6 вес. % из расчета на суммарное содержание металлов + -f носитель. Питание - технический этилен, содержащий (в об. %) 11,4 водорода, 45,4 метана, 36,2 этилена, 4,3 этана и 2,7 азота, смещивают в стехиометрическом отнощении с соляной кислотой и воздухом (из расчета на этилен) и пропускают над стационарным слоем катализатора с объемной скоростью 268 л газа на 1 кг катализатора -f носитель в 1 час. Температура реакции 275° С. Степень конверсии составила 30% для этилена и для соляной кислоты, причем продукт содержал 99,3%, 1,2-дихлорэтана. Конверсия метана и этана не наблюдалась. Конверсия водорода в воду или соляную кислоту составила менее 1%. Этот пример ясно показывает исключительно высокую селективность катализатора. Пример 5. Хлорирование С2Н4 с содержанием Н2. Катализатор был получен в соответствии с примером 1, но содержание меди, дидимия и калия соответственно составило 10; 5 и 6,2 вес. %. Этот катализатор обрабатывают газообразной НС1 при температуре 250° С. Питание - технический этилен, содержащий (в об. %) 11,4 водорода, 45,4 метана, 36,2 этилена, 4,3 этана и 2,7 азота, пропускают над стационарным слоем катализатора с объемной скоростью 200 л газа на 1 кг катализатора + + носитель в 1 час. Давление нринято атмосферное. Через полчаса при температуре 250° С 75% активного хлора, присутствующего в доноре хлора, прореагировало с этиленом. Жидкий продукт реакции содержал 99,6% 1,2-дихлорэтана, 10% активного хлора конвертировалось в НС1. Конверсия метана и этана не наблюдалась. Регенерацию CuCl2 в Cu2Cl2 осуществляют путем контактирования катализатора с хлором или газовой смесью, содержащей хлор. Можно контактировать катализатор с кислородом или с газами, содержащими кислоПример 6. В качестве носителя использовали силикагель со средним диаметром пор 70 А и площадью поверхности 442 при размере частиц 200-300 ж/с. Носитель содержит около 0,2 вес. % натрия. Этот носитель пропитывают раствором хлорндов меди, дидимия, калия. Соответствующее содержание меди, дидимия, калия и натрия в конечном соединении составило 5; 5; 2,8 и 0,2 вес. /о в расчете на суммарное содержание металлов -f носитель. Катализатор был ожижен в трубке длиной 1500 мм и внутренним диаметром 11 мм. Смесь бензола, соляной кислоты и воздуха пропускают над катализатором при 325° С. Конверсия бензола, избирательность к монохлорбензолу и влияние избытка бензола приведены в нижеследующей таблице. Регистрацию CuCla в CugCU осуществляют путем контактирований катализатора с хлором или с газовой смесью, содержащей хлор. Можно также обрабатывать катализатор кислородом или газами, содержащими кислород (например, воздух) и хлористый водород. Предмет изобретения Способ получения дихлорэтана или монохлорбензола путем окислительного хлорирования этилена нли бензола соответственно при температуре 200-400° С во взвещенном слое катализатора, содержащего полухлористую медь и один или несколько хлоридов металлов редкоземельной группы, отличающийся тем, что, с целью повыщения выхода готового продукта, в катализатор добавляют один или несколько хлоридов щелочных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕСОЮЗНАЯ •^ ПАТЕНТНО-<-Т^)!:;ЛЧЕГ'::.Л,-=.-;*•.«>& • -•.,i',%j/(^;4ii ^iiA | 1972 |

|

SU331538A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ1,2- | 1972 |

|

SU343433A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА, 1,1,2-ТРИХЛОРЭТАНА И 1,1,2,2-ТЕТРАХЛОРЭТАНА | 1972 |

|

SU340153A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКСИХЛОРИРОВАНИЯ ЭТАНА ДО ВИНИЛХЛОРИДА | 1994 |

|

RU2133729C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО ХЛОРИРОВАНИЯЭТИЛЕНА | 1971 |

|

SU317177A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ 1,2- ДИХЛОРЭТАНА И 1,1,2,2-ТЕТРАХЛОРЭТАНА | 1968 |

|

SU428595A3 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА, 1,1,2-ТРИХЛОРЗТАНА, 1,1,2,2-ТЕТРАХЛОРЭТАНА И ПЕНТАХЛОРЭТАНА12 | 1973 |

|

SU404219A1 |

| Способ получения 1,2-дихлорэтана | 1973 |

|

SU694067A3 |

| СПОСОБ ХЛОРИРОВАНИЯ И ДЕГИДРИРОВАНИЯ ЭТАНА | 2016 |

|

RU2679911C1 |

| СПОСОБ ПЕРЕРАБОТКИ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ ЖИДКОФАЗНЫМ КАТАЛИТИЧЕСКИМ ГИДРОДЕХЛОРИРОВАНИЕМ | 2010 |

|

RU2458030C1 |

Даты

1966-01-01—Публикация