li

Известен прибор для контроля внутренних конусов, содержащий корпус с радиально расположенными жестко закрепленными тремя наконечниками, два регистрирующих устройства, например индикаторы, кронштейн для крепления одного из регистрирующих устройств и базовый упор, установленный на корпусе.

Описываемый прибор отличается от известных тем, что он снабжен штоком, помещенным внутри корпуса, с радиально расположенными жестко закрепленными тремя наконечниками, проходящими через продольные пазы, выполненные в корпусе. Кронштейн служит для крепления второго регистрирующего устройства. Корпус и шток выполнены подвижными относительно друг друга. Базовый упор установлен подвижно в направлении оси корпуса.

Прибор такой конструкции повышает точность контроля.

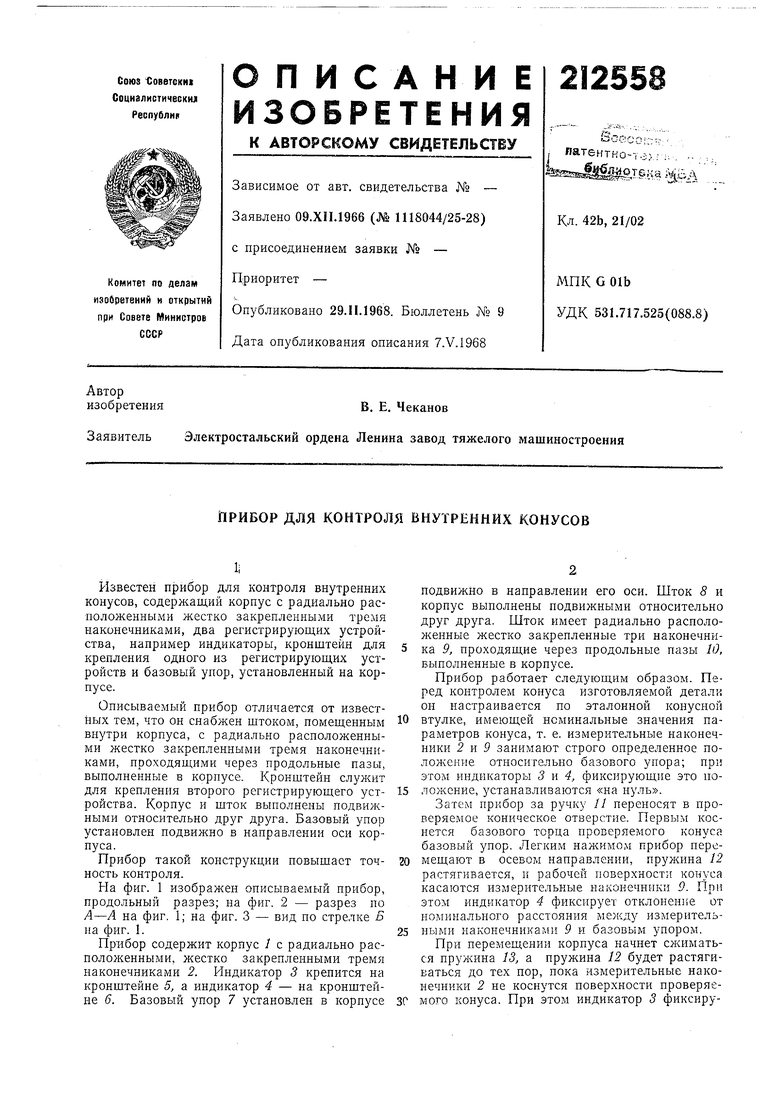

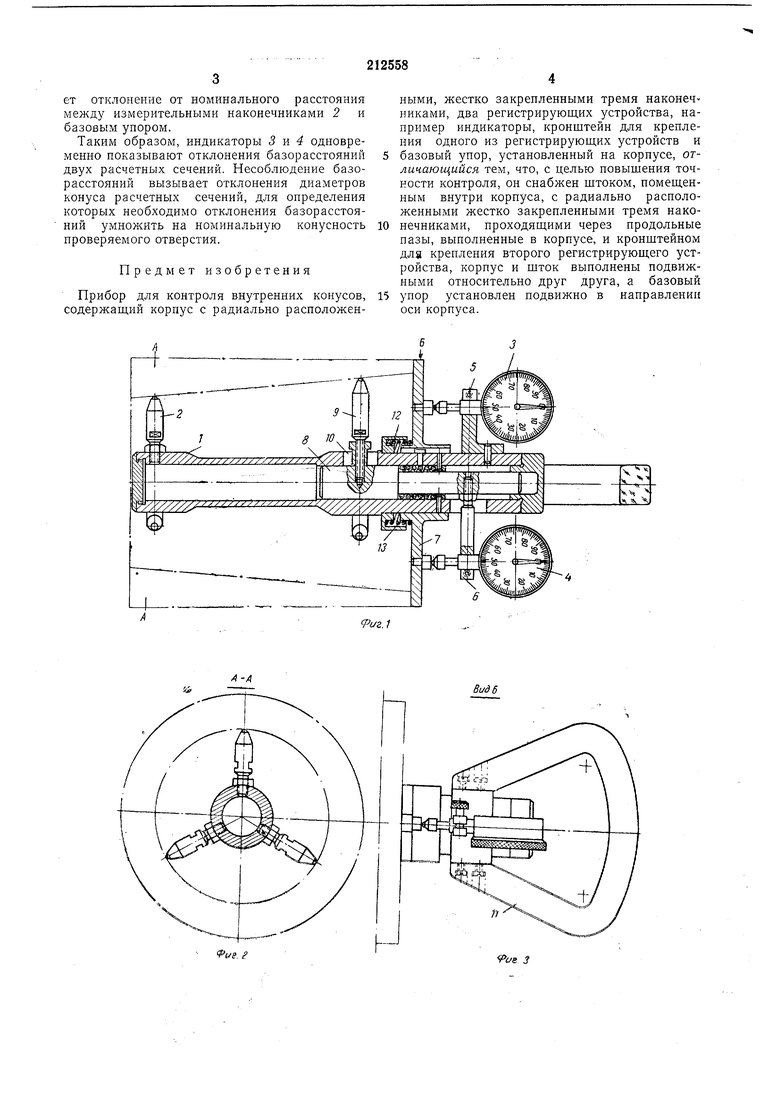

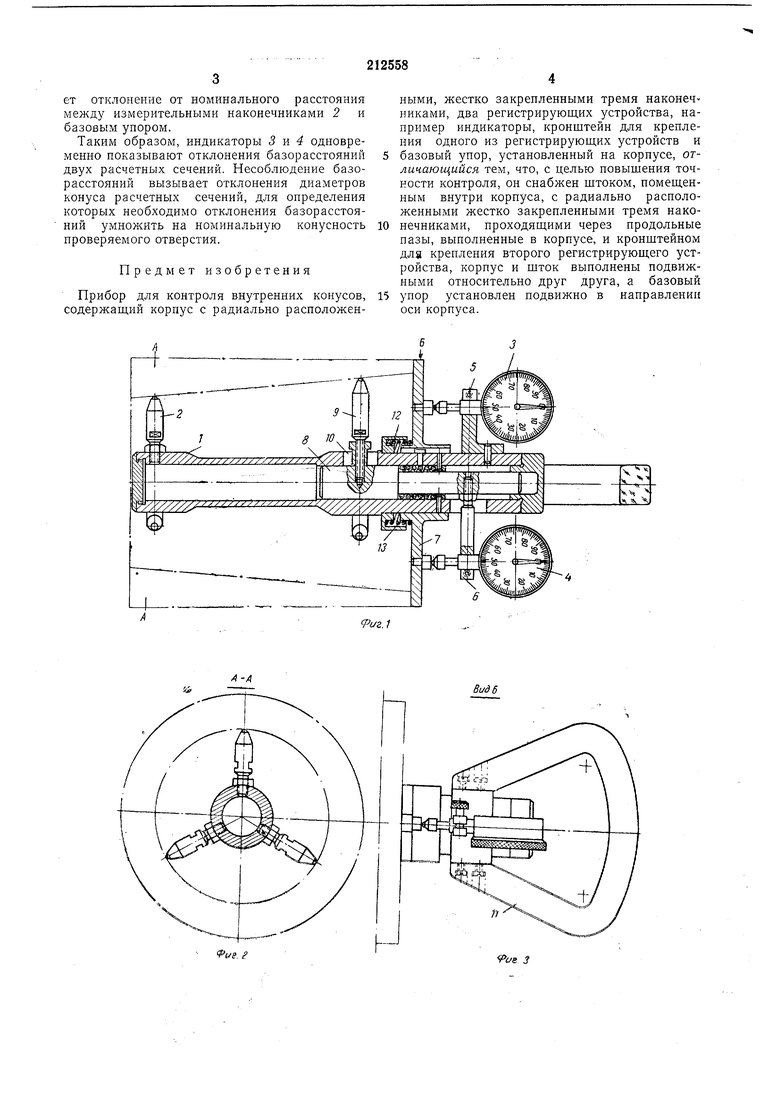

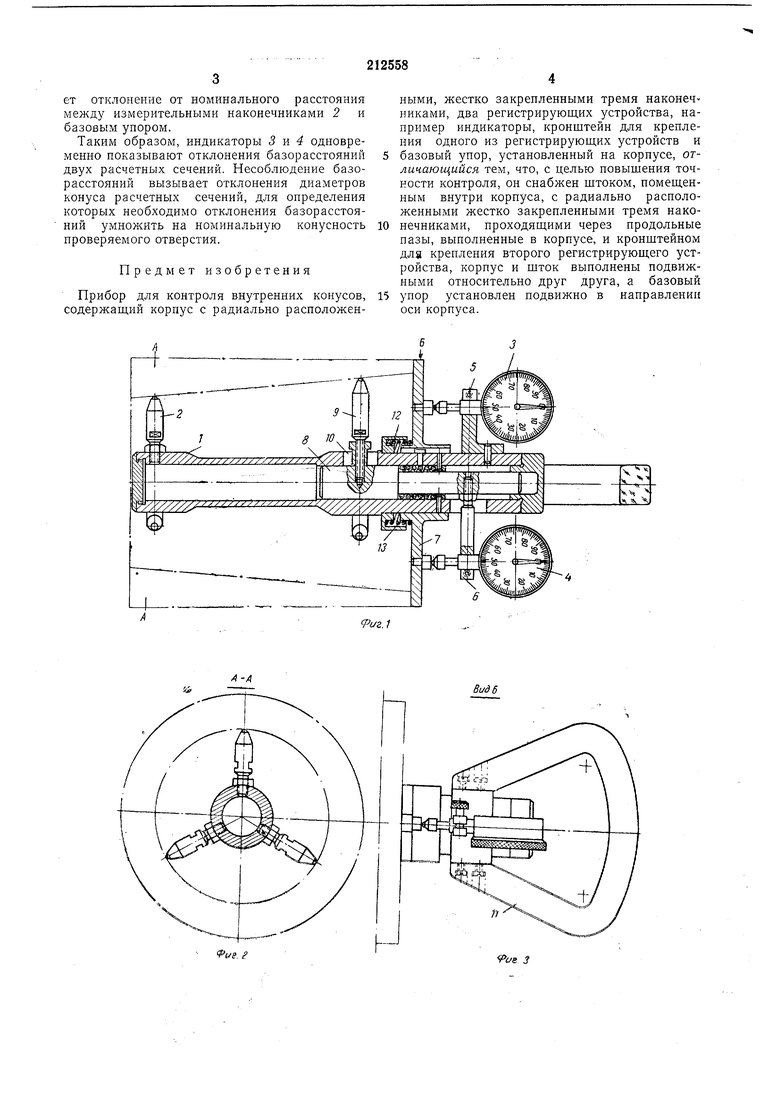

На фиг. 1 изображен описываемый прибор, продольный разрез; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1.

Прибор содержит корпус 1 с радиально расположенными, жестко закрепленными тремя наконечниками 2. Индикатор 3 крепится на кронштейне 5, а индикатор 4 - на кронштейне 6. Базовый упор 7 установлен в корпусе

подвижно в направлении его оси. Шток 8 и корпус выполнены подвижными относительно друг друга. Шток имеет радиально расположенные жестко закрепленные три наконечника 9, проходящие через продольные пазы 10, выполненные в корпусе.

Прибор работает следующим образом. Перед контролем конуса изготовляемой детали он настраивается по эталонной конусной втулке, имеющей номинальные значения параметров конуса, т. е. измерительные наконечники 2 и 9 занимают строго определенное положение относительно базового упора; при этом индикаторы 3 и 4, фиксирующие это положение, устанавливаются «на нуль.

Затем прибор за ручку 11 переносят в проверяемое коническое отверстие. Первым коснется базового торца проверяемого конуса базовый упор. Легким нажимом прибор перемещают в осевом направлении, пружина 12 растягивается, и рабочей поверхности конуса касаются измерительные наконечники 9. При этом индикатор 4 фиксирует отклонение от номинального расстояния между измерительными наконечниками 9 и базовым упором.

При перемещении корпуса начнет сжиматься пружина 13, а пружина 12 будет растягиваться до тех пор, пока измерительные наконечники 2 не коснутся поверхности проверяемого конуса. При этом индикатор 3 фиксиру

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРОВ | 1998 |

|

RU2164003C2 |

| Устройство для контроля взаимного расположения поверхностей в отверстиях цилиндрических деталей | 1989 |

|

SU1640523A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННИХ ДИАМЕТРОВ ИЗДЕЛИЙ | 2003 |

|

RU2239155C1 |

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ ПРЯМОЛИНЕЙНОСТИ ОБРАЗУЮЩЕЙ ВНУТРЕННЕГО КОНУСА | 1991 |

|

RU2023977C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ГЛУБОКИХ ОТВЕРСТИЙ | 1999 |

|

RU2179301C2 |

| Устройство для измерения размеров трубы | 1990 |

|

SU1747862A1 |

| СПОСОБ КОНТРОЛЯ ПОЛЗУЧЕСТИ МАТЕРИАЛА ТРУБ ПАРОПЕРЕГРЕВАТЕЛЕЙ КОТЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2029224C1 |

| Устройство для измерения диаметра отверстия | 1989 |

|

SU1675651A1 |

| Устройство для настройки преобразователя линейных перемещений | 1990 |

|

SU1768922A1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РАСПОЛОЖЕНИЯ ПРОДОЛЬНОГО ПАЗА НА КРУГЛОМ ВАЛУ | 2014 |

|

RU2568412C1 |

Даты

1968-01-01—Публикация